112

Изобретение относится к машиностроению в частности к конструкции оборудования с гидравлическим приводом для прессования оболочек, труб и других пресс-изделий.

Цель изобретения - повышение качества оболочек и снижение расхода исходного материала за счет повьше- ния точности автоматического регулирования толщины оболочки путем повы шения быстродействия регулирования зазора между дорном и матрицей.

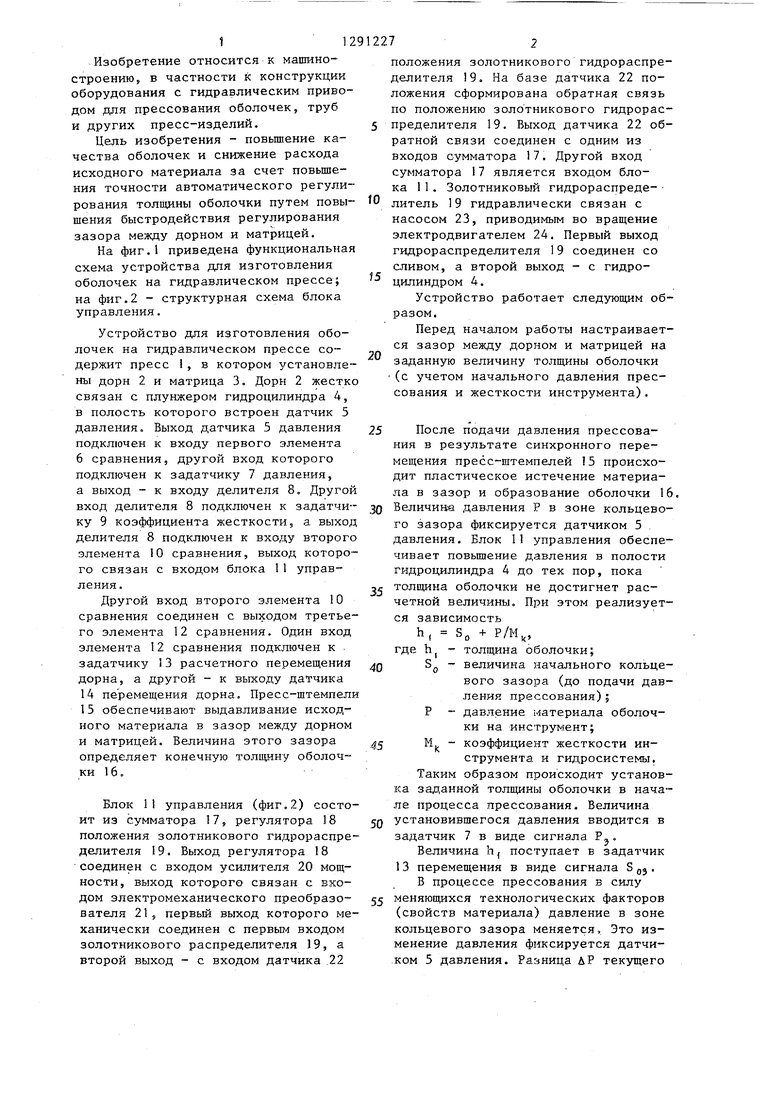

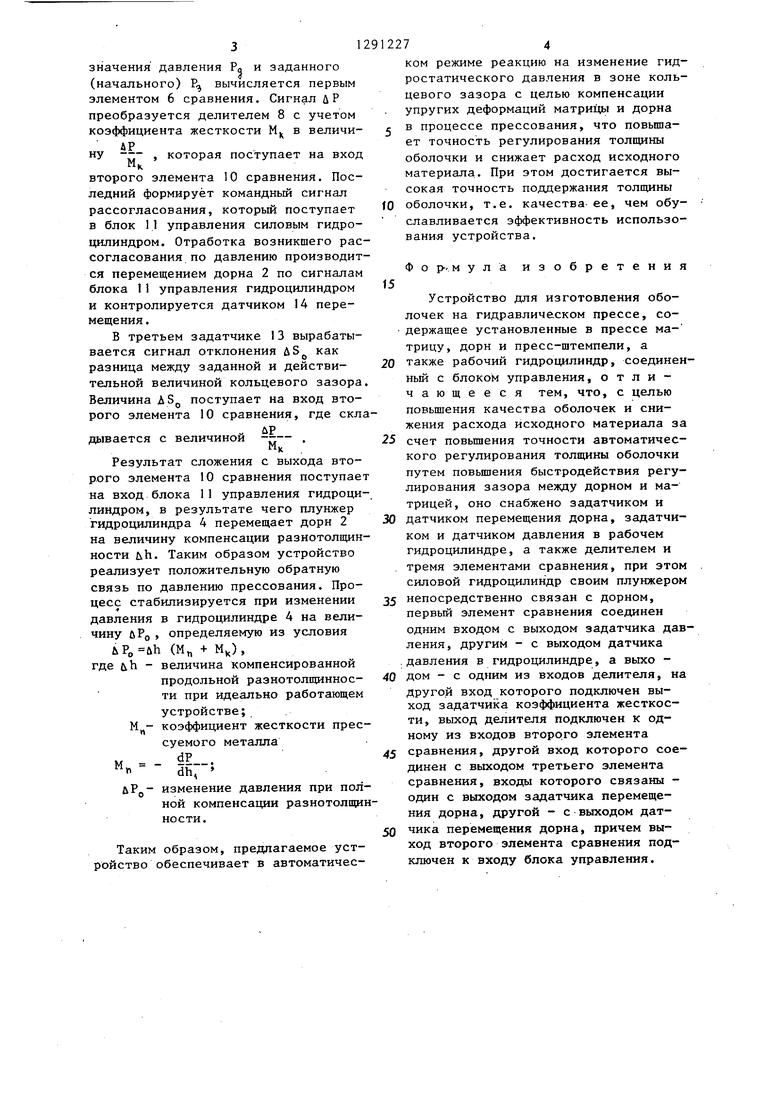

На фиг. приведена функциональная схема устройства для изготовления оболочек на гидравлическом прессе; на фиг.2 - структурная схема блока управления.

1-

Устройство для изготовления оболочек на гидравлическом прессе содержит пресс 1, в котором установлены дорн 2 и матрица 3. Дорн 2 жестко связан с плунжером гидроцилиндра 4, в полость которого встроен датчик 5 давления. Выход датчика 5 давления подключен к входу первого элемента 6 сравнения, другой вход которого подключен к задатчику 7 давления, а выход - к входу делителя 8. Другой вход делителя 8 подключен к задатчику 9 коэффициента жесткости, а выход делителя 8 подключен к входу второго элемента 10 сравнения, выход которого связан с входом блока 11 управления.

Другой вход второго элемента 10 сравнения соединен с выходом третьего элемента 12 сравнения. Один вход элемента I2 сравнения подключен к задатчику 3 расчетного перемещения дорна, а другой - к выходу датчика

14перемещения дорна. Пресс-штемпели

15обеспечивают выдавливание исходного материала в зазор между дорном и матрицей. Величина этого зазора определяет конечную толщину оболочки 1 6 .

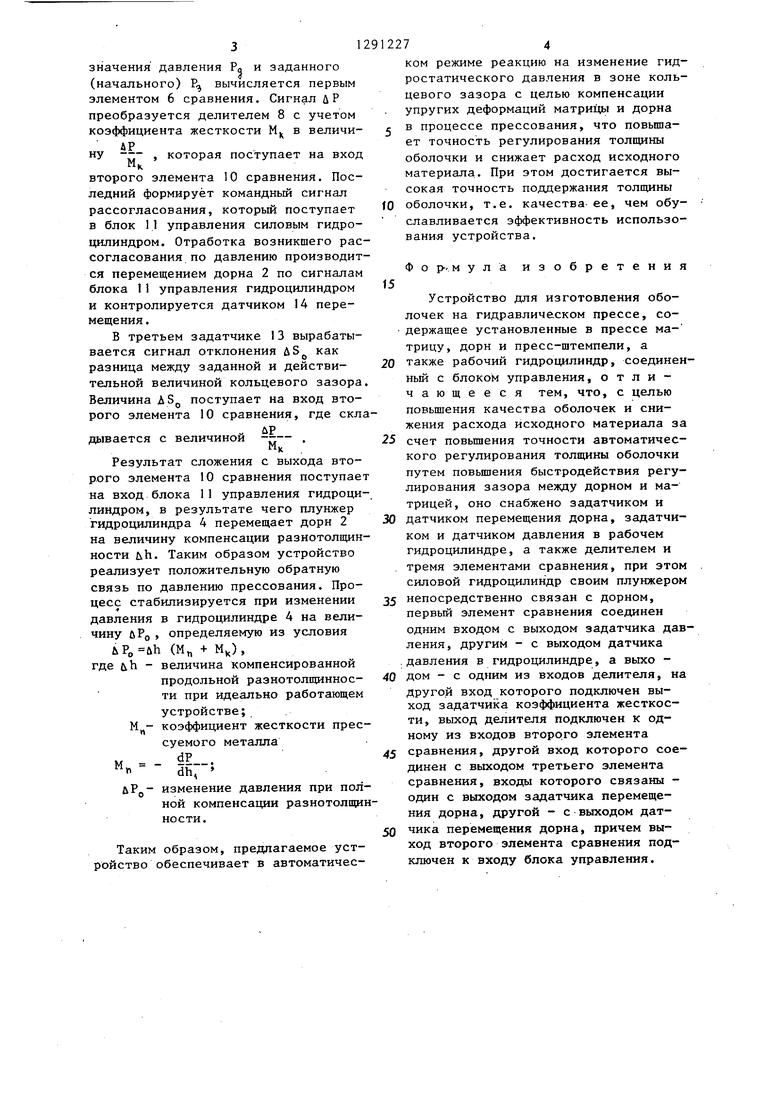

Блок 11 управления (фиг.2) состоит из сумматора 17, регулятора 18 положения золотникового гидрораспределителя 19. Выход регулятора 18 соединен с входом усилителя 20 мощности, выход которого связан с входом электромеханического преобразователя 21, первый выход которого механически соединен с первым входом золотникового распределителя 19, а второй выход - с входом датчика .22

5

0

5

0

5

0

5

0

положения золотникового гидрораспределителя 19. На базе датчика 22 положения сформирована обратная связь по положению золо тникового гидрораспределителя 19. Выход датчика 22 обратной связи соединен с одним из входов сумматора 17. Другой вход сумматора I7 является входом блока 11. Золотниковый гидрораспреде- литель 19 гидравлически связан с насосом 23, приводимым во вращение электродвигателем 24. Первый выход гидрораспределителя 19 соединен со сливом, а второй выход - с гидроцилиндром 4.

Устройство работает следующим образом.

Перед началом работы настраивается зазор между дорном и матрицей на заданную величину толщины оболочки (с учетом начального давления прессования и жесткости инструмента).

После подачи давления прессования в результате синхронного перемещения пресс-штемпелей 15 происходит пластическое истечение материала в зазор и образование оболочки 16. Величина давления Р в зоне кольцевого зазора фиксируется датчиком 5 давления. Блок 11 управления обеспечивает повышение давления в полости гидроцилиндра 4 до тех пор, пока толщина оболочки не достигнет расчетной величины. При этом реализуется зависимость

h, 5„ + Р/М, где h, - толщина оболочки;

величина начального кольцевого зазора (до подачи давления прессования); давление материала оболочки на инструмент; коэффициент жесткости инструмента и гидросистемы. Таким образом происходит установка зад,анной толщины оболочки в начале процесса прессования, Величина установившегося давления вводится в задатчик 7 в виде сигнапа Р,.

8„ р -,

М,

Величина h поступает в задатчик 13 перемещения в виде сигнала S QJ.

В процессе прессования в силу меняющихся технологических факторов (свойств материала) давление в зоне кольцевого зазора меняется. Это изменение давления фиксируется датчи- .ком 5 давления. Разница ДР текущего

значения давления Рл и заданного (начального) Ej вычисляется первым элементом 6 сравнения. Сигнал ДР преобразуется делителем 8 с учетом коэффициента жесткости М в величиДРну - , которая поступает на вход

к

второго элемента 10 сравнения. Последний формирует командный сигнал рассогласования, который поступает в блок 1.1 управления силовым гидроцилиндром. Отработка возникшего рассогласования по давлению производится перемещением дорна 2 по сигналам блока 11 управления гидроцилиндром и контролируется датчиком 14 перемещения .

В третьем задатчике I3 вырабатывается сигнал отклонения uS как

о

разница между заданной и действительной величиной кольцевого зазора Величина А S поступает на вход второго элемента 10 сравнения, где склдывается с величиной --- ,

к

Результат сложения с выхода второго элемента 10 сравнения поступае на вход блока 11 управления гидроци линдром, в результате чего плунжер гидроцилиндра 4 перемещает дорн 2 на величину компенсации разнотолщин ности uh. Таким образом устройство реализует положительную обратную связь по давлению прессования. Процесс стабилизируется при изменении давления в гидроцилиндре 4 на величину йРд, определяемую из условия

(М„ + М,,), где (h - величина компенсированной продольной разнотолщиннос- ти при идеально работающем устройстве;

коэффициент жесткости прессуемого металла dP

dh,

лРр- изменение давления при полной компенсации разнотолщин- ности.

Таким образом, предлагаемое устройство обеспечивает в автоматичес

ком режиме реакцию на изменение гидростатического давления в зоне кольцевого зазора с целью компенсации упругих деформаций матрицы и дорна в процессе прессования, что повышает точность регулирования толщины оболочки и снижает расход исходного материала. При этом достигается высокая точность поддержания толщины оболочки, т.е. качества-ее, чем обуславливается эффективность использования устройства.

Фор-, мул а изобретения

Устройство для изготовления оболочек на гидравлическом прессе, со- держащее установленные в прессе ма- трицу, дорн и пресс-штемпели, а

также рабочий гидроцилиндр, соединенный с блоком управления, отличающееся тем, что, с целью повьшения качества оболочек и снижения расхода исходного материала за

счет повьш1ения точности автоматического регулирования толщины оболочки путем повышения быстродействия регулирования зазора между дорном и матрицей, оно снабжено задатчиком и

датчиком перемещения дорна, задатчиком и датчиком давления в рабочем гидроцилиндре, а также делителем и тремя элементами сравнения, при этом силовой гидроцилиндр своим плунжером

непосредственно связан с дорном, первый элемент сравнения соединен одним входом с выходом задатчика давления, другим - с выходом датчика давления в гидроцилиндре, а выхо дом - с одним из входов делителя, на другой вход которого подключен выход задатчика коэффициента жесткости, выход делителя подключен к одному из входов BTOpQpo элемента

сравнения, другой вход которого соединен с выходом третьего элемента сравнения, входы которого связаны - один с выходом задатчика перемещения дорна, другой - с выходом датчика перемещения дорна, причем выход второго элемента сравнения подключен к входу блока управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Способ прессования металлических оболочек и труб | 1989 |

|

SU1704876A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2006 |

|

RU2334619C2 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| Способ прессования металлических оболочек | 1991 |

|

SU1808435A1 |

| Способ контроля состояния держателя при прессовании металлических оболочек и труб | 1987 |

|

SU1488056A1 |

| Устройство управления формовочным прессом | 1985 |

|

SU1268435A1 |

| Автоматизированный гидроимпульсный вертикальный вибропресс | 1991 |

|

SU1784395A1 |

| Следящая система управления валом гидрораспределителя гидравлического пресса | 1987 |

|

SU1548083A1 |

Изобретение относится к области машиностроения, в частности к конструкции оборудования с гидравлическим приводом для прессования оболочек, труб и других пресс-изделий. Цель изобретения - повышение качества оболочек и снижение расхода исходного материала за счет повышения точности автоматического регулирования и поддержания заданной толщины оболочки. Устройство содержит пресс, связанные с ним дорн, матрицу., силовой гидроцилиндр с устройством управления. Силовой гидроцилиндр подсоединен непосредственно к дорну, а в устройство введены задатчик и датчик давления, вход которого подсоединен к гидроцилиндру, а выход - к входу устройства управления, связанного с Дорном. Путем непрерывного контроля перемещения инструмента и гидростатического давления в рабочем цилиндре достигается автоматическое поддержание расчетного минимального зазора, через которьй происходит истечение исходного материала. Это обеспечивает получение оболочек с минимальными отклонениями по толщине, достигаются экономия исходного материала и высокое качество оболочек. 2 шт. с КЛ

10 /7

8ь-|-®11

Подписное

ВНИИПИ Заказ 68/10 Тиразк 733

Произв.-полигр. п р-тие, г, Ужгород, ул. Проектная, 4

Подписное

| Лакерник P.M | |||

| Наложение металлических кабельных оболочекгМ.: Энергия, 1980, с.47-70. |

Авторы

Даты

1987-02-23—Публикация

1985-01-28—Подача