со

СП

Изобретение относится к машиностроению, в частности к конструкции оборудования для обработки давлением.

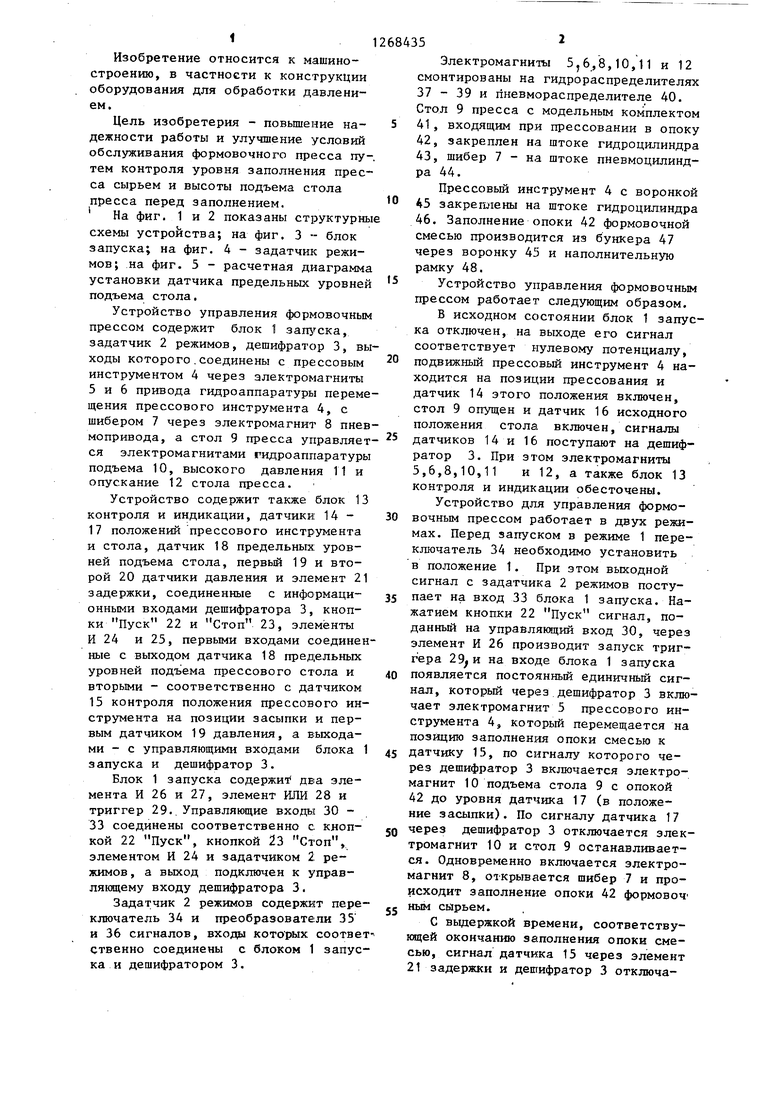

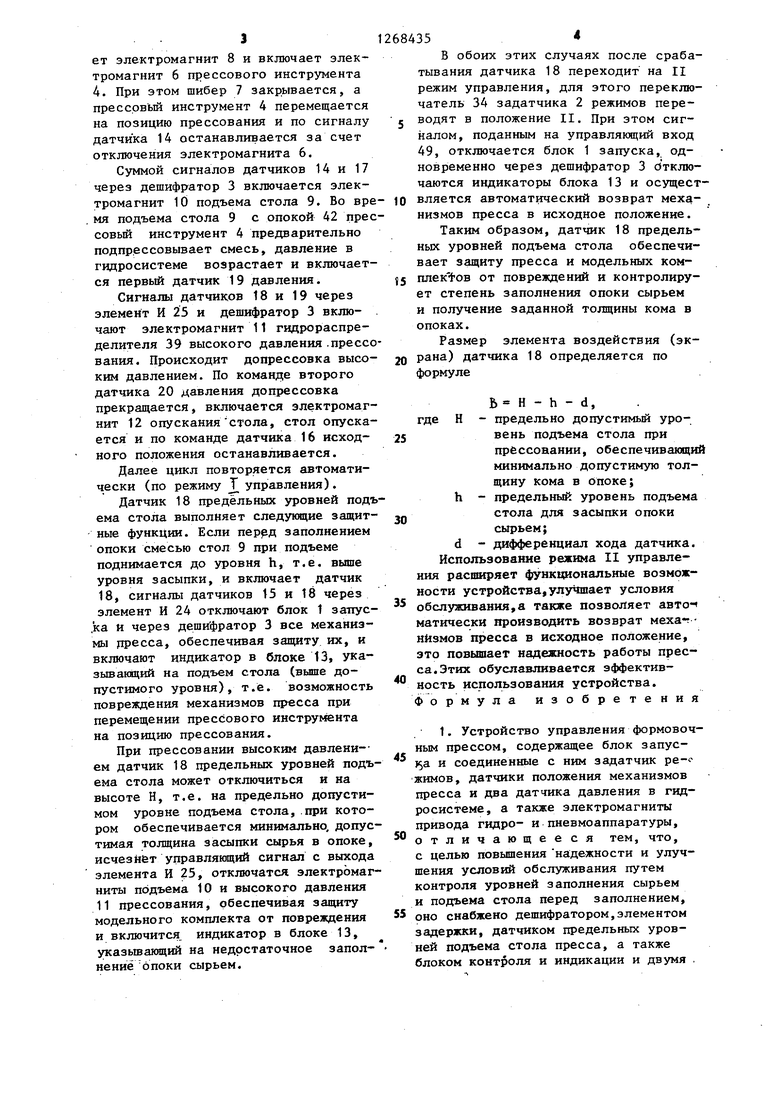

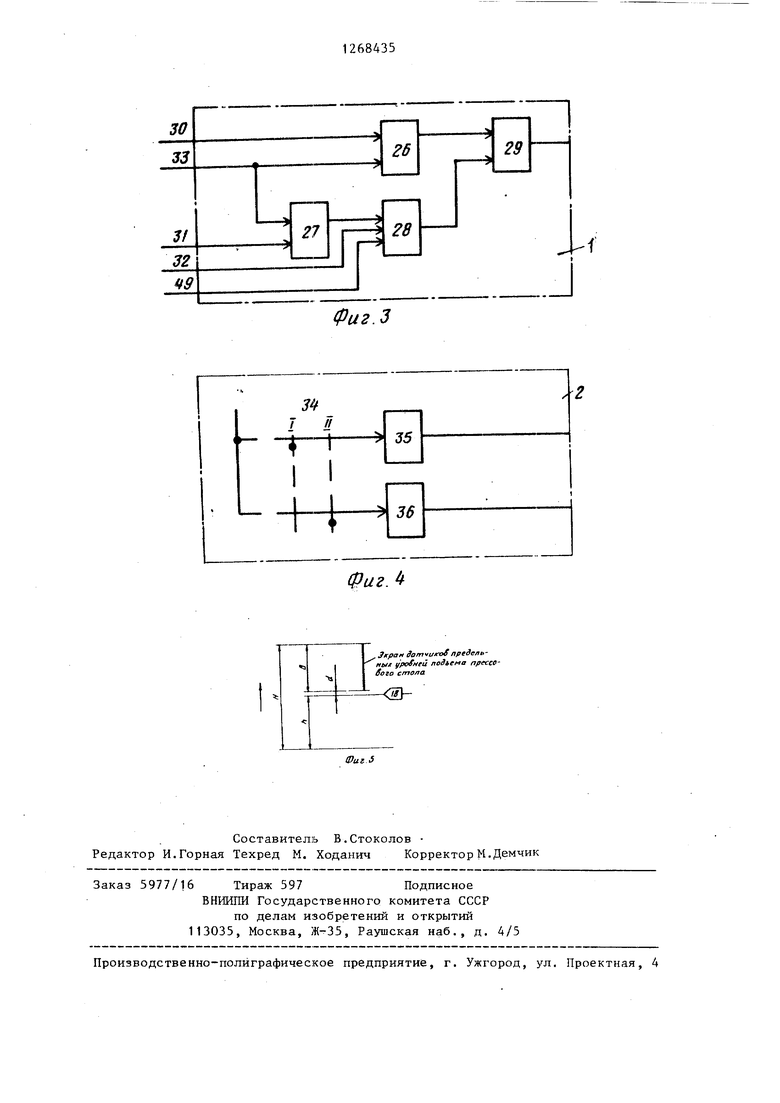

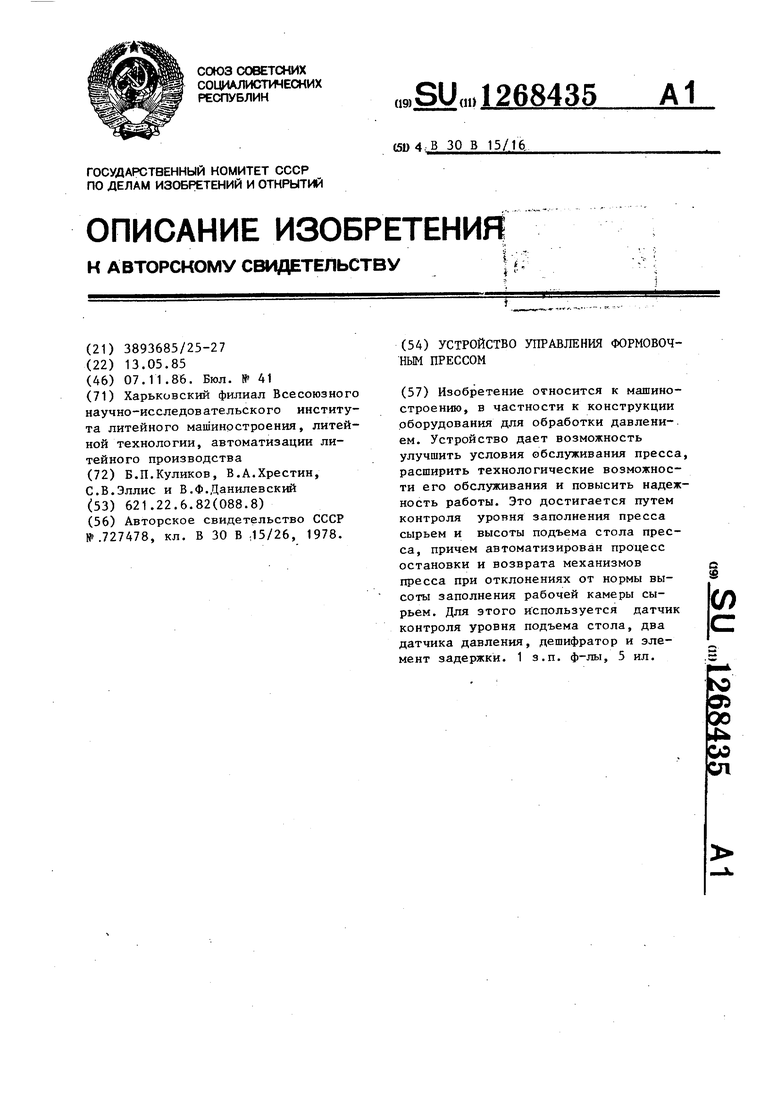

Цель изобретерия - повьшение надежности работы и улучшение условий обслуживания формовочного пресса пу-. тем контроля уровня заполнения пресса сырьем и высоты подъема стола пресса перед заполнением. На фиг. 1 и 2 показаны структурные схемы устройства; на фиг. 3 - блок запуска; на фиг. 4 - задатчик режимов; на фиг. 5 - расчетная диаграмма установки датчика предельных уровней подъема стола.

Устройство управления формовочным прессом содержит блок 1 защска, задатчик 2 режимов, дешифратор 3, выходы которого.соединены с прессовым инструментом 4 через электромагниты 5 и 6 привода гидроаппаратуры перемещения прессового инструмента 4, с шибером 7 через электромагнит 8 пневмопривода, а стол 9 пресса управляется электромагнитами гидроаппаратуры подъема 10, высокого давления 11 и опускание 12 стола пресса.

Устройство содержит также блок 13 контроля и индикации, датчики 14 17 положений прессового инструмента и стола, датчик 18 предельных: уровней подъема стола, первый 19 и второй 20 датчики давления и элемент 21 задержки, соединенные с информационными входами дешифратора 3, кнопки Пуск 22 и Стоп 23, элементы И 24 и 25, первыми входами соединенные с выходом датчика 18 предельных уровней подъема прессового стола и вторыми - соответственно с датчиком 15 контроля положения прессового инструмента на позиции засыпки и первым датчиком 19 давления, а выходами - с управляющими входами блока 1 запуска и дешифратор 3.

Блок 1 запуска содержит два элемента И 26 и 27, элемент ИЛИ 28 и триггер 29.. Управляющие входы 30 33 соединены соответственно с кнопкой 22 Пуск, кнопкой 23 Стоп, элементом И 24 и задатчиком 2 режимов , а выход подключен к управлянлдему входу дешифратора 3.

Задатчик 2 режимов содержит переключатель 34 и преобразователи 35 и 36 сигналов, входы которых соответ ственно соединены с блоком 1 запуска и дешифратором 3.

Электромагниты 5,6,8,10,11 и 12 смонтированы на гидрораспределителях 37 - 39 и пневмораспределителе 40. Стол 9 пресса с модельным комплектом

41,входящим при прессовании в опоку

42,закреплен на штоке гидроцилиндра

43,шибер 7 - на штоке пневмоцилиндра 44.

Прессовый инструмент 4 с воронкой 45 закреплены на штоке гидроцилиндра 46. Заполнение опоки 42 формовочной смесью производится из бункера 47 через воронку 45 и наполнительную рамку 48.

Устройство управления формовочным прессом работает следующим образом.

В исходном состоянии блок 1 запуска отключен, на выходе его сигнал соответствует нулевому потенциалу, подвижный прессовый инструмент 4 находится на позиции прессования и датчик 14 этого положения включен, стол 9 опущен и датчик 16 исходного положения стола включен, сигналы датчиков 14 и 16 поступают на дешифратор 3. При этом электромагниты 5,6,8,10,11 и 12, а также блок 13 контроля и индикации обесточены.

Устройство для управления формовочным прессом работает в двух режимах. Перед запуском в режиме 1 переключатель 34 необходимо установить в положение 1. При этом выходной сигнал с задатчика 2 режимов поступает на вход 33 блока 1 запуска. Нажатием кнопки 22 Пуск сигнал, поданный на управлякяций вход 30, через элемент И 26 производит запуск триггера 29 и на входе блока 1 запуска появляется постоянный единичньй сигнал, который через дешифратор 3 включает электромагнит 5 прессового инструмента 4, который перемещается на позицию заполнения опоки смесью к датчику 15, по сигналу которого через дешифратор 3 включается электромагнит 10 подъема стола 9 с опокой 42 до уровня датчика 17 (в положение засыпки). По сигналу датчика 17 через дешифратор 3 отключается электромагнит 10 и стол 9 останавливается. Одновременно включается электромагнит В, открывается шибер 7 и происходит заполнение опоки 42 формовоч ным сырьем.

С выдержкой времени, соответствукицей окончанию заполнения опоки смесью, сигнал датчика 15 через элемент 21 задержки и дешифратор 3 отключает электромагнит 8 и включает электромагнит 6 прессового инструмента 4. При этом шибер 7 закрывается, а прессовый инструмент 4 перемещается на позицию прессования и по сигналу датчика 14 останавливается за счет отключения электромагнита 6. Суммой сигналов датчиков 14 и 17 через дешифратор 3 включается электромагнит 10 подъема стола 9. Во вр . мя подъема стола 9 с опокой 42 пре совый инструмент 4 предварительно подпрессовывает смесь, давление в гидросистеме возрастает и включает ся первый датчик 19 давления. Сигналы датчиков 18 и 19 через элемент И 25 и дешифратор 3 включают электромагнит 11 гидрораспределителя 39 высокого давления.пресс вания. Происходит допрессовка высо ким давлением. По команде второго датчика 20 давления допрессовка прекращается, включается электромаг нит 12 опусканиястола, стол опуска ется и по команде датчика 16 исходного положения останавливается. Далее цикл повторяется автоматически (по режиму Т управления). Датчик 18 предельных уровней под ема стола выполняет следующие защит ные функции. Если заполнением опоки смесью стол 9 при подъеме поднимается до уровня h, т.е. выше уровня засыпки, и включает датчик 18, сигналы датчиков 15 и 18 через элемент И 24 отключают блок 1 заттус.ка и через дешифратор 3 все механизмы fipecca, обеспечивая защиту их, и включают индикатор в блоке 13, указыванндий на подъем стола (выше допустимого уровня), т.е. возможность повреждения механизмов пресса при перемещении прессового инструмента на позицию прессования. При прессовании высоким давлени-ем датчик 18 предельных уровней подъ ема стола может отключиться и на высоте Н, т.е. на предельно допустимом уровне подъема стола,.при котором обеспечивается минимально, допус тимая толщина засыпки сырья в опоке, исчезнет управляющий сигнал с выхода элемента И 25, отключатся электромаг ниты подъема 10 и высокого давления 11 прессования, обеспечивая защиту модельного комплекта от повреждения и включится, индикатор в блоке 13, указьшающий на недостаточное заполнение опоки сырьем. 4354 В обоих этих случаях после срабатывания датчика 18 переходит на II режим управления, для этого переключатель 34 задатчика 2 режимов переводят в положение II. При этом сигналом, поданным на управляющий вход 49, отключается блок 1 запуска, одновременно через дешифратор 3 (Отключаются индикаторы блока 13 и осуществляется автоматический возврат механизмов пресса в исходное положение. Таким образом, датчик 18 предельных уровней подъема стола обеспечивает защиту пресса и модельных комплекфов от повреждений и контролирует степень заполнения опоки сырьем и получение заданной толщины кома в опоках. Размер элемента воздействия (экрана) датчика 18 определяется по формуле Ь Н - h - d, где Н - предельно допустимый уровень подъема стола при прессовании, обеспечиваххций минимально допустимую толщину кома в опоке; h - предельный уровень подъема стола для засыпки опоки сырьем; d - дифференциал хода датчика. Использование режима II управления расширяет функциональные возможности устройства,улучшает условия обслуживания,а также позволяет авточ матически производить возврат меха- нИзмов пресса в исходное положение, это повышает надежность работы пресса. Этих обуславливается эффективность использования устройства. Формула изобретения 1. Устройство управления формовочным прессом, содержащее блок запус15а и соединенные с ним задатчик реимов, датчики положения механизмов пресса и два датчика давления в гидосистеме, а также электромагниты привода гидро- и пневмоаппаратуры, тличающееся тем, что, целью повышения надежности и улучения условий обслуживания путем онтроля уровней заполнения сырьем подъема стола перед заполнением, но снабжено дешифратором,элементом адержки, датчиком предельньпс уровей подъема стола пресса, а также локом контроля и индикации и двумя . элементами И, причем датчики положения механизмов пресса выполнены в виде двух датчиков прессового инструмента в позициях заполнения и прессования и двух датчиков исход ного и рабочего положений стола прес са, при этом выходы всех датчиков подключены к входам дешифратора, к другим входам которого подсоединены выходы элемента задержки, второго элемента И, задатчика режимов и блока запуска, входы которого соединены с выходами задатчика режимов и первого элемента И, входы которого подключены к выходам датчика положения прессового инструмента при запо нении и датчика предельных уровней подъема стола, к которому также подсоединен один из входов второго элемента И, на другой вход которого подключен выход первого датчика давления в гидросистеме, при этом к выходам дешифратора подключены все электромагниты привода гидропневмоаппаратуры и блока контроля и индикации. 2. Устройств о по п. 1 , о т л ич а ю щ е е с я тем, что элемент воздействия на датчик предельных уровней подъема стола пресса жестко связан со столом и имеет высоту меньше разницы предельно допустимых уровней подъема стола при прессовании и при заполнении на величину дифференциала хода этого датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Способ изготовления литейных форм | 1988 |

|

SU1565572A1 |

| Машина для изготовления литейных форм | 1979 |

|

SU864661A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Устройство для управления формовочной машиной | 1987 |

|

SU1405945A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2038894C1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| Система управления гидравлическим прессом | 1983 |

|

SU1108020A1 |

| Устройство для уплотнения формовочной смеси в опоке многоплунжерной головкой | 1990 |

|

SU1722681A1 |

Изобретение относится к машиностроению, в частности к конструкции оборудования для обработки давлением. Устройство дает возможность улучшить условия обслуживания пресса, расширить технологические возможности его обслуживания и повысить надежность работы. Это достигается путем контроля уровня заполнения пресса сырьем и высоты подъема стола пресса, причем автоматизирован процесс остановки и возврата механизмов пресса при отклонениях от нормы вы(Л соты заполнения рабочей камеры сырьем. Для этого используется датчик контроля уровня подъема стола, два датчика давления, дешифратор и элемент задержки. 1 з.п. ф-лы, 5 ил.

Cf)U8.1

фиг,г

Фиг.З

фиг.

Зкран domvuifof предельны jfpofMta поЙ1ема п/тсс

| Система управления гидравлическим прессом | 1978 |

|

SU727478A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-11-07—Публикация

1985-05-13—Подача