Изобретение относится к оборудованию для изготовления обмоток электрических машин и может быть иснользовано в электромашиностроении.

Цель изобретения - расширение технологических возможностей за счет получения катушек из профилированного провода.

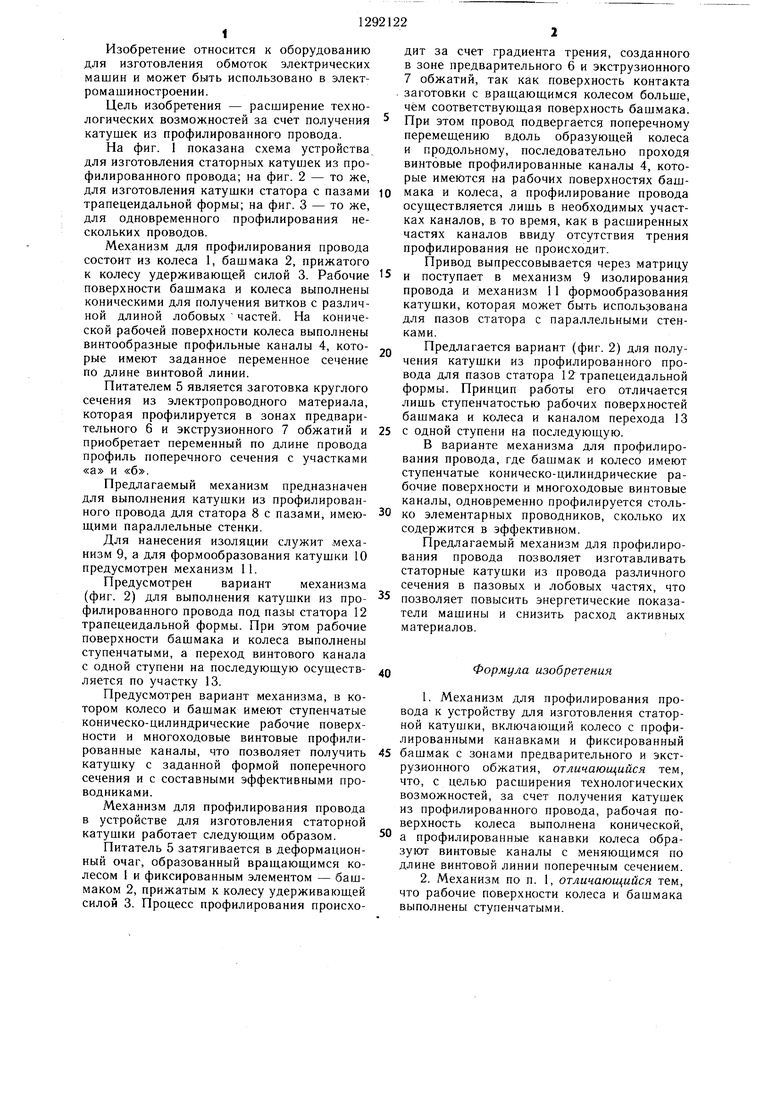

На фиг. 1 показана схема устройства для изготовления статорных катушек из профилированного провода; на фиг. 2 - то же,

дит за счет градиента трения, созданного в зоне предварительного 6 и экструзионного 7 обжатий, так как поверхность контакта заготовки с враш,аюш,имся колесом больше, чём соответствуюш,ая поверхность башмака. При этом провод подвергается поперечному перемеш,ению вдоль образуюш,ей колеса и продольному, последовательно проходя винтовые профилированные каналы 4, которые имеются на рабочих поверхностях башдля изготовления катушки статора с пазами ю мака и колеса, а профилирование провода трапецеидальной формы; на фиг. 3 - то же, осуществляется лишь в необходимых участдля одновременного профилирования нескольких проводов.

Механизм для профилирования провода состоит из колеса 1, башмака 2, прижатого к колесу удерживаюш,ей силой 3. Рабочие 5 поверхности башмака и колеса выполнены коническими для получения витков с различной длиной лобовых частей. На конической рабочей поверхности колеса выполнены винтообразные профильные каналы 4, кото- -п рые имеют заданное переменное сечение по длине винтовой линии.

Питателем 5 является заготовка круглого сечения из электропроводного материала, которая профилируется в зонах предварительного 6 и экструзионного 7 обжатий и приобретает переменный по длине провода профиль поперечного сечения с участками «а и «б.

Предлагаемый механизм предназначен для выполнения катушки из профилированного провода для статора 8 с пазами, имею- и1ими параллельные стенки.

Для нанесения изоляции служит .механизм 9, а для формообразования катушки 10 предусмотрен механизм 11.

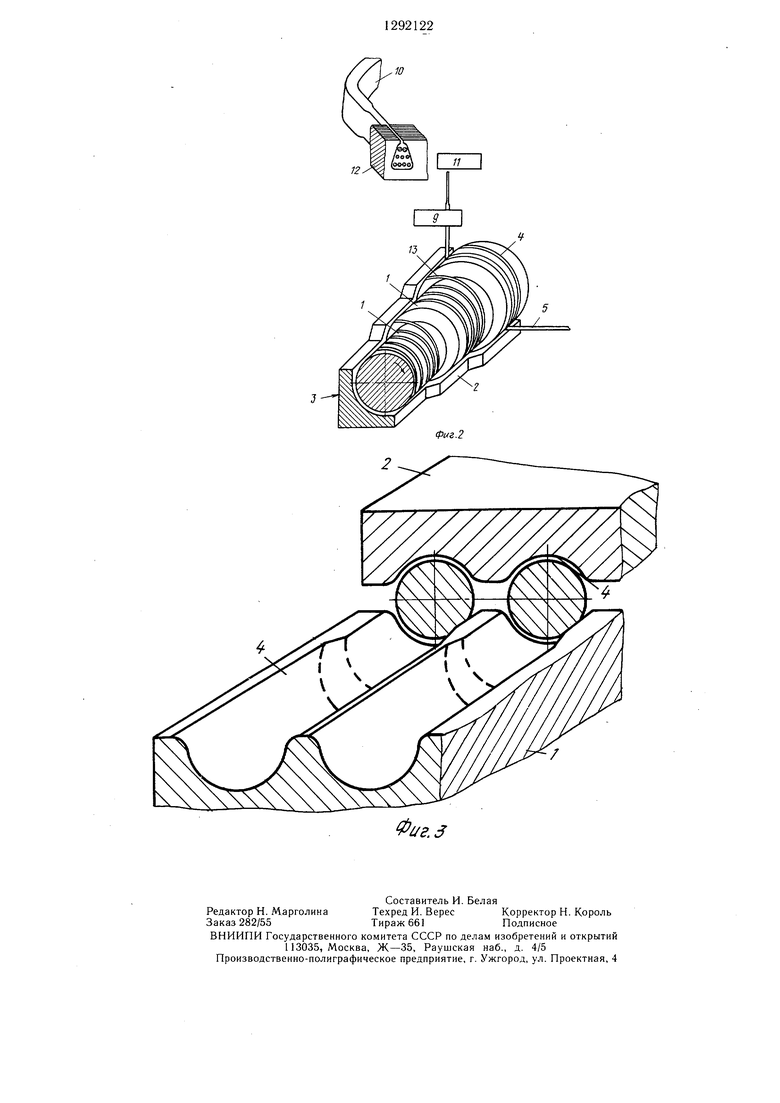

Предусмотрен вариант механизма (фиг. 2) для выполнения катушки из профилированного провода под пазы статора 12 трапецеидальной формы. При этом рабочие поверхности башмака и колеса выполнены ступенчатыми, а переход винтового канала с одной ступени на последующую осушеств- Q ляется по участку 13.

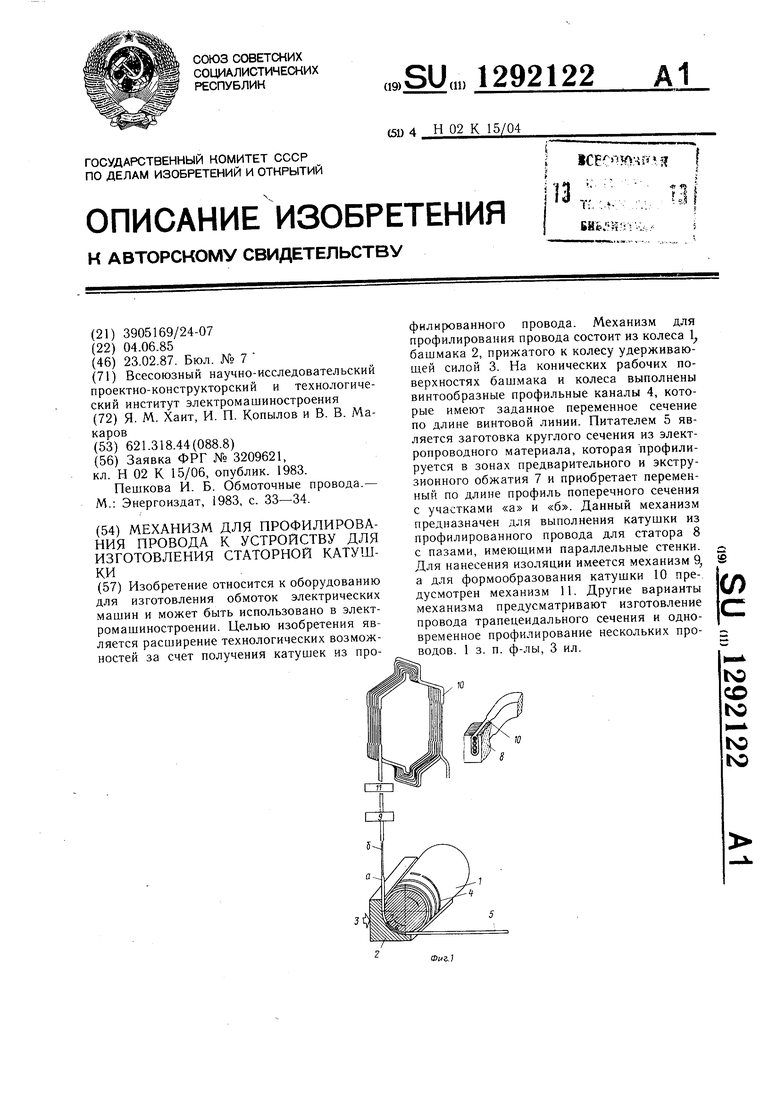

Предусмотрен вариант механизма, в котором колесо и башмак имеют ступенчатые коническо-цилиндрические рабочие поверхности и многоходовые винтовые профиликах каналов, в то время, как в расширенных частях каналов ввиду отсутствия трения профилирования не происходит.

Привод выпрессовывается через матрицу и поступает в механизм 9 изолирования провода и механизм 11 формообразования катушки, которая может быть использована для пазов статора с параллельными стенками.

Предлагается вариант (фиг. 2) для получения катушки из профилированного провода для пазов статора 12 трапецеидальной формы. Принцип работы его отличается лишь ступенчатостью рабочих поверхностей башмака и колеса и каналом перехода 13 25 с одной ступени на последующую.

В варианте механизма для профилирования провода, где башмак и колесо имеют ступенчатые коническо-цилиндрические рабочие поверхности и многоходовые винтовые каналы, одновременно профилируется столько элементарных проводников, сколько их содержится в эффективном.

Предлагаемый механизм для профилирования провода позволяет изготавливать статорные катушки из провода различного

30

35

сечения в пазовых и лобовых частях, что позволяет повысить энергетические показатели машины и снизить расход активных материалов.

Формула изобретения

1. Механизм для профилирования провода к устройству для изготовления статор- ной катушки, включающий колесо с профилированными канавками и фиксированный

рованные каналы, что позволяет получить 45 башмак с зонами предварительного и эксткатушку с заданной формой поперечного сечения и с составными эффективными проводниками.

Механизм для профилирования провода в устройстве для изготовления статорной катушки работает следующим образом.

Питатель 5 затягивается в деформационный очаг, образованный вращающимся колесом 1 и фиксированным элементом - башмаком 2, прижатым к колесу удерживающей силой 3. Процесс профилирования происхо50

рузионного обжатия, отличающийся тем, что, с целью расширения технологических возможностей, за счет получения катушек из профилированного провода, рабочая поверхность колеса выполнена конической, а профилированные канавки колеса образуют винтовые каналы с меняющимся по длине винтовой линии поперечным сечением. 2. Механизм по п. 1, отличающийся тем, что рабочие поверхности колеса и башмака выполнены ступенчатыми.

дит за счет градиента трения, созданного в зоне предварительного 6 и экструзионного 7 обжатий, так как поверхность контакта заготовки с враш,аюш,имся колесом больше, чём соответствуюш,ая поверхность башмака. При этом провод подвергается поперечному перемеш,ению вдоль образуюш,ей колеса и продольному, последовательно проходя винтовые профилированные каналы 4, которые имеются на рабочих поверхностях баш мака и колеса, а профилирование провода осуществляется лишь в необходимых участп

Q

ках каналов, в то время, как в расширенных частях каналов ввиду отсутствия трения профилирования не происходит.

Привод выпрессовывается через матрицу и поступает в механизм 9 изолирования провода и механизм 11 формообразования катушки, которая может быть использована для пазов статора с параллельными стенками.

Предлагается вариант (фиг. 2) для получения катушки из профилированного провода для пазов статора 12 трапецеидальной формы. Принцип работы его отличается лишь ступенчатостью рабочих поверхностей башмака и колеса и каналом перехода 13 5 с одной ступени на последующую.

В варианте механизма для профилирования провода, где башмак и колесо имеют ступенчатые коническо-цилиндрические рабочие поверхности и многоходовые винтовые каналы, одновременно профилируется столько элементарных проводников, сколько их содержится в эффективном.

Предлагаемый механизм для профилирования провода позволяет изготавливать статорные катушки из провода различного

0

5

сечения в пазовых и лобовых частях, что позволяет повысить энергетические показатели машины и снизить расход активных материалов.

Формула изобретения

1. Механизм для профилирования провода к устройству для изготовления статор- ной катушки, включающий колесо с профилированными канавками и фиксированный

башмак с зонами предварительного и экст

рузионного обжатия, отличающийся тем, что, с целью расширения технологических возможностей, за счет получения катушек из профилированного провода, рабочая поверхность колеса выполнена конической, а профилированные канавки колеса образуют винтовые каналы с меняющимся по длине винтовой линии поперечным сечением. 2. Механизм по п. 1, отличающийся тем, что рабочие поверхности колеса и башмака выполнены ступенчатыми.

/

Составитель И. Белая

Редактор Н. МарголинаТехред И. ВересКорректор Н. Король

Заказ 282/55Тираж 661Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАНОК | 2000 |

|

RU2190490C2 |

| Устройство для изготовления прокладок | 1980 |

|

SU1071342A1 |

| УСТРОЙСТВО В ЭЛЕКТРИЧЕСКОЙ МАШИНЕ | 2007 |

|

RU2422968C2 |

| Устройство для изготовления пружин с профильным сечением витков | 1976 |

|

SU735365A1 |

| ОПРАВКА ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2347637C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| ПАКЕТ РЕГЕНЕРАТИВНОГО ТЕПЛООБМЕННИКА, СПОСОБ И УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН ПАКЕТА РЕГЕНЕРАТИВНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2080538C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МНОГОЗАХОДНЫХ ВИНТОВЫХ ТРУБ | 2007 |

|

RU2339478C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2011 |

|

RU2473410C2 |

| Устройство для изготовления пружин для односторонных грыжевых бандажей | 1975 |

|

SU535994A1 |

Изобретение относится к оборудованию для изготовления обмоток электрических машин и может быть использовано в электромашиностроении. Целью изобретения является расширение технологических возможностей за счет получения катушек из профилированного провода. Механизм для профилирования провода состоит из колеса 1 башмака 2, прижатого к колесу удерживающей силой 3. На конических рабочих поверхностях башмака и колеса выполнены винтообразные профильные каналы 4, которые имеют заданное переменное сечение по длине винтовой линии. Питателем 5 является заготовка круглого сечения из электропроводного материала, которая профилируется в зонах предварительного и экстру- зионного обжатия 7 и приобретает переменный по длине профиль поперечного сечения с участками «а и «б. Данный механизм предназначен для выполнения катушки из профилированного провода для статора 8 с пазами, имеюш,ими параллельные стенки. Для нанесения изоляции имеется механизм 9., а для формообразования катушки 10 предусмотрен механизм 11. Другие варианты механизма предусматривают изготовление провода трапецеидального сечения и одновременное профилирование нескольких проводов. 1 3. п. ф-лы, 3 ил. (Р (Л IND со ю to ю Фиг.

| Заявка ФРГ № 3209621, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Пешкова И | |||

| Б | |||

| Обмоточные провода.- М.: Энергоиздат, 1983, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-04—Подача