2. Устройство по п. 1, отличающееся тем, что кинематическая связь гибочных роликов, с подающе-профилируюцим механизмом выполнена в- виде зубчатого зацепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления прокладок | 1984 |

|

SU1247138A1 |

| Устройство для изготовления прокладок | 1980 |

|

SU1053360A2 |

| Способ изготовления прокладки | 1976 |

|

SU711730A1 |

| Способ изготовления прокладки | 1979 |

|

SU932035A1 |

| Устройство для изготовления прокладок | 1979 |

|

SU934603A1 |

| Устройство для изготовления прокладок | 1984 |

|

SU1226730A1 |

| Способ изготовления уплотнительной прокладки | 1979 |

|

SU832830A1 |

| Устройство для навивки спирали | 1985 |

|

SU1442304A1 |

| СПИРАЛЬНО-НАВИТАЯ ПРОКЛАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2805402C1 |

| Профилегибочный агрегат | 1986 |

|

SU1423217A1 |

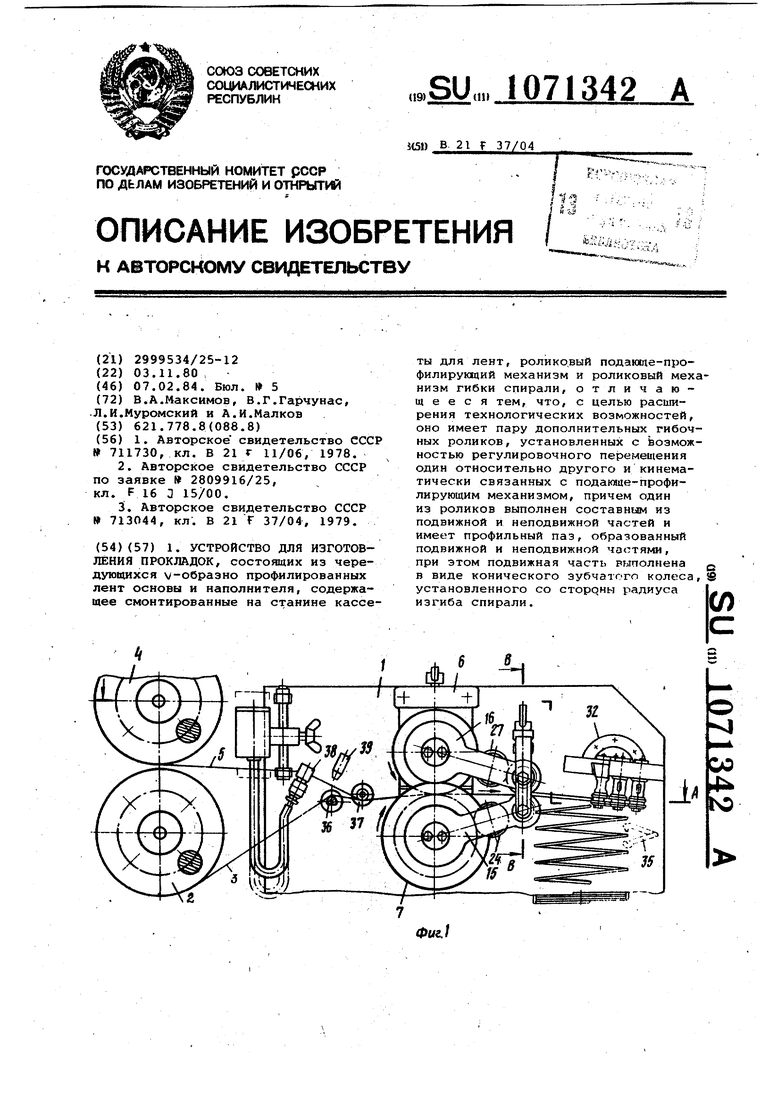

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОКЛАДОК, состоящих из чередующихся v-образно профилированных лент основы и наполнителя, содержащее смонтированные на станине кассе ты для лент, роликовый подаюсде-профилируквдий механизм и роликовый механизм гибки спирали, отличающееся тем, что, с целью расширения технологических возможностей, оно имеет пару дополнительных гибочных роликов, установленных с возможностью регулировочного перемещения один относительно другого и кинематически связанных с подающе-профилирующим механизмом, причем один из роликов выполнен составным из подвижной н неподвижной частей и имеет профильный паз, образованный подвижной и неподвижной частями, при этом подвижная часть выполнена Q в виде конического зубчатого колеса,® установленного со стордны радиуса изгиба спирали.

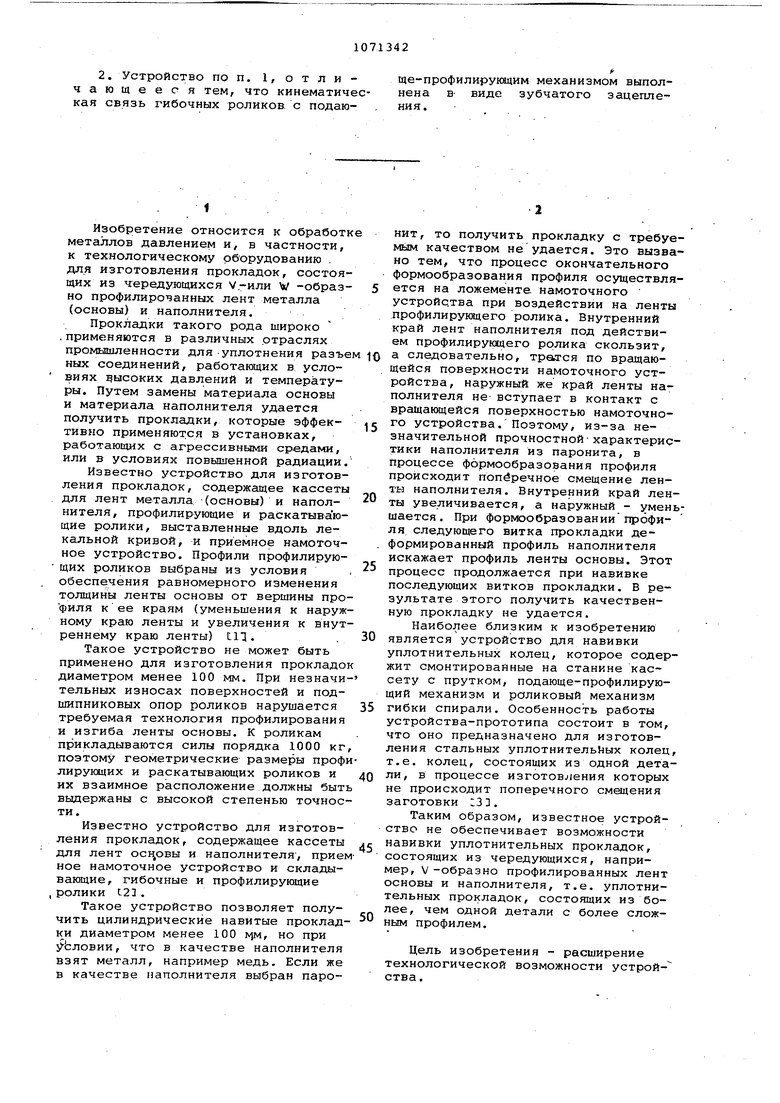

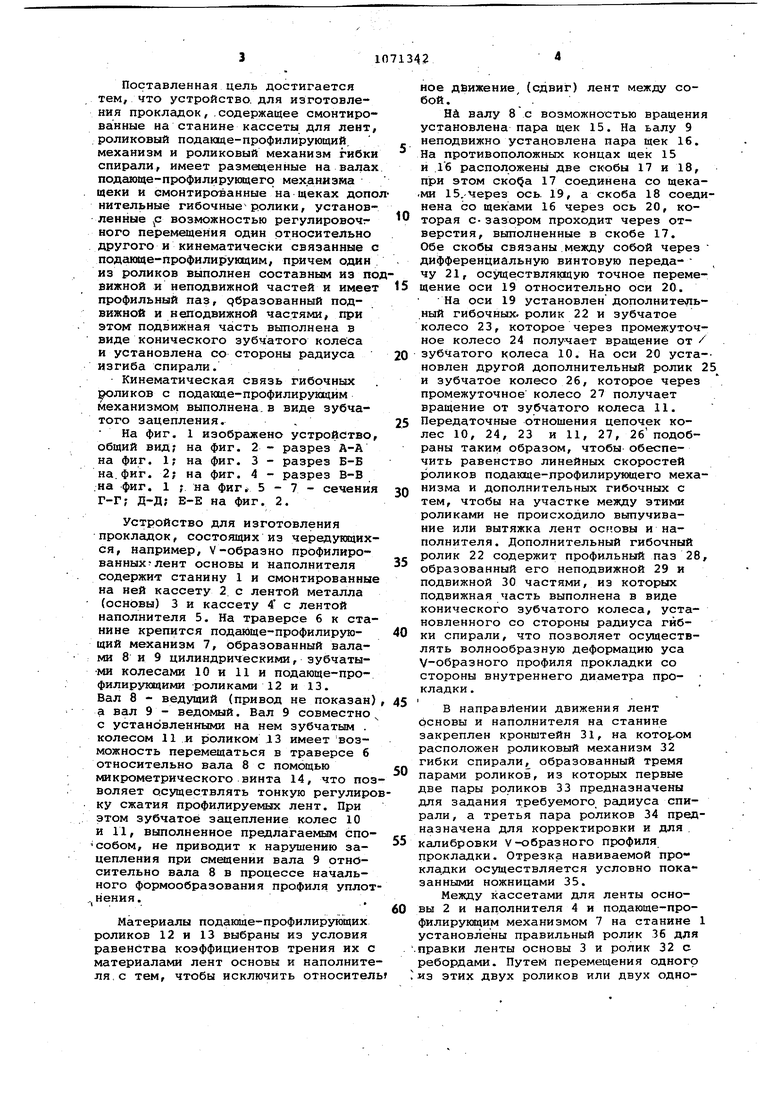

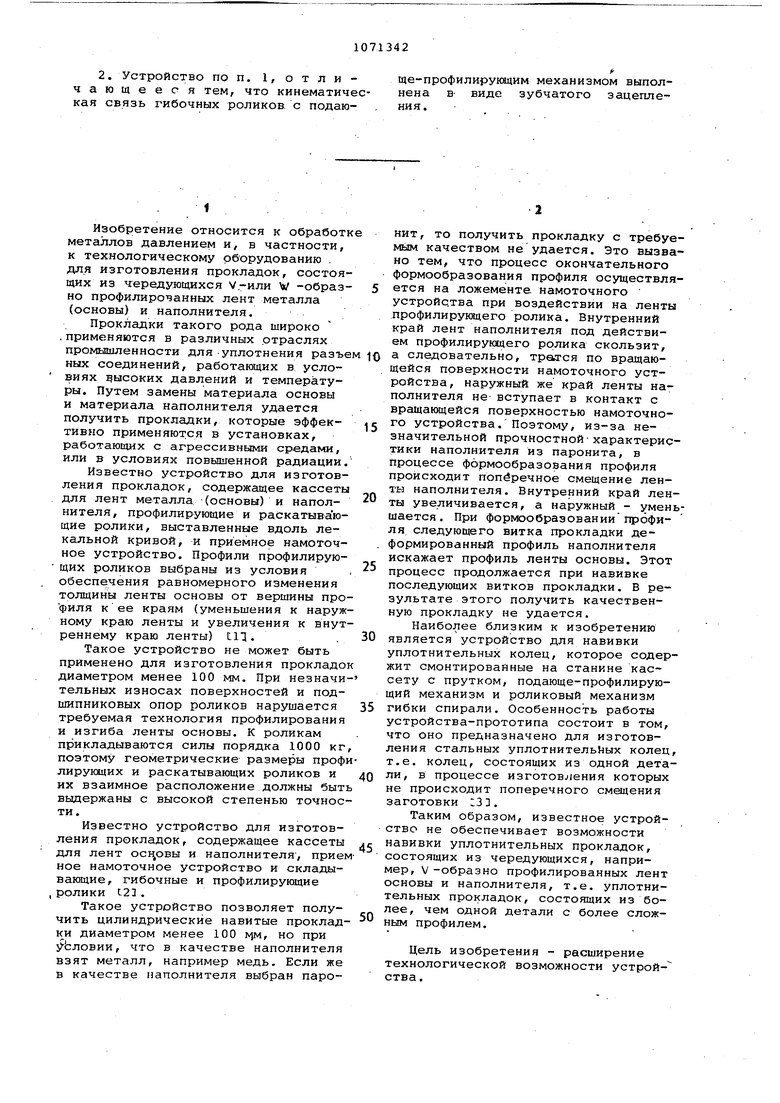

Изобретение относится к обработк металлов давлением и, в частности, к технологическому оборудованию . для изготовления прокладок, состоящих из чередующихся V.-или W -образно профилированных лент металла (основы) и наполнителя. Прокладки такого рода широко ,применяются в различных отраслях промышленности для -уплотнения разъе ных соединений, работакщих в условиях высоких давлений и температуры. Путем замены материала основы и материала наполнителя удается получить прокладки, которые эффективно применяются в установках, работающих с агрессивными средами, или в условиях повышенной радиации. Известно устройство для изготовления прокладок, содержащее кассеты для лент металла (основы) и наполнителя, профилирующие и раскатывающие ролики, выставленные вдоль лекальной кривой, и приемное намоточное устройство. Профили профилирую щих роликов выбраны из условия обеспечения равномерного изменения толщины ленты основы от вершины про филя кее краям (уменьшения к наруж ному краю ленты и увеличения к внут реннему краю ленты) СП. . Такое устройство не может быть применено для изготовления прокладо диаметром менее 100 мм. При незначи тельных износах поверхностей и подшипниковых опор роликов нарушается требуемая технология профилирования и изгиба ленты основы. К роликам прикладываются силы порядка 1000 кг поэтому геометрические размеры проф лирующих и раскатывающих роликов и их взаимное расположение должны быт выдержаны с высокой степенью точнос ти. Известно устройство для изготовления прокладок, содержащее кассеты для лент и наполнителя, прие ное намоточное устройство и складывакнцие, гибочные и профилирующие ,ролики t23 . Такое устройство позволяет получить цилиндрические навитые проклад ки диаметром менее 100 NJM, но при УЬловии, что в качестве наполнителя взят металл, например медь. Если же в качестве наполнителя выбран паронит, то получить прокладку с требуемь1м качеством не удается. Это вызвано тем, что процесс окончательного формообразования профиля осуществляется на ложементе, намоточного устройства при воздействии на ленты профилирукядего ролика. Внутренний край лент наполнителя под действием профилирующего ролика скользит, а следовательно, тратся по вращающейся поверхности намоточного устройства, наружный же край ленты наполнителя не вступает в контакт с вращающейся поверхностью намоточного устройства. Поэтому, из-за незначительной прочностной-характеристики наполнителя из паронита, в процессе формообразования профиля происходит поперечное смещение ленты наполнителя. Внутренний край ленты увеличивается, а наружный - уменьшается. При формообразовании профиля следующего витка прокладки деформированный профиль наполнителя искажает профиль ленты основы. Этот процесс продолжается при навивке последующих витков прокладки. В результате этого получить качественную прокладку не удается. Наиболее близким к изобретению является устройство для навивки уплотнительных колец, которое содержит смонтированные на станине кассету с прутком, подающе-профилирующий механизм и роликовый механизм гибки спирали. Особенность работы устройства-прототипа состоит в том, что оно предназначено для изготовления стальных уплотнительЬых колец, т.е. колец, состоящих из одной детали, в процессе изгoтoвJleния которых не происходит поперечного смещения заготовки ;33. Таким образом, известное устройство не обеспечивает возможности навивки уплотнительных прокладок, состоящих из чередующихся, например, V-образно профилированных лент основы и наполнителя, т.е. уплотнительных прокладок, состоящих из более , чем одной детали с более сложным профилем. Цель изобретения - расширение технологической возможности устрой- ства. Поставленная цель достигается тем, что устройство, для изготовления прокладок,.содержащее смонтированные на станине кассеты для лент роликовый подакще-профилирующий, механизм и роликовый механизм гибки спирали, имеет размоченные на валах подающе-профилирукндего механизма щеки и смонтированные на щеках допо нительные гибочные ролики, установленные с возможностью регулировочг ного перемещения один относительно другого и кинематически связанные с подёиоще-профилирующим, причем один из роликов выполнен составным из по вижной и неподвижной частей и имеет профильный паз, рбразованный подвижной и неподвижной частями, при этом подвижная часть выполнена в виде конического зубчатого колеса и установлена со стороны радиуса изгиба спирали. . Кинематическая связь гибочных роликов с подакт е-профилирующим механизмом выполнена.в виде зубчатого зацепления. . На фиг. 1 изображено устройство общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на.фиг. 2; на фиг. 4 - разрез В-В .на фиг. 1 ; на фиг. 5 - 7 - сечения Г-Г; Д-Д; Б-Е на фиг. 2. Устройство для изготовления прокладок, состоящих из чередуклцих ся, например, V-образно профилированных лент основы и наполнителя содержит станину 1 и смонтированны на ней кассету 2 с лентой металла (основы) 3 и кассету 4 с лентой наполнителя 5. На траверсе 6 к ста нине крепится подающе-профилирующий механизм 7, образованный валами 8 и 9 цилиндрическими, зубчатыми колесами 10 и 11 и подающе-профилирукщими роликами 12 и 13. Вал 8 - ведущий (привод не показан а вал 9 - ведомый. Вал 9 совместно с установленными на нем зубчатым . колесом 11 и роликом 13 имеет возможность перемещаться в траверсе 6 относительно вала 8 с помощью микрометрического винта 14, что по воляет осуществлять тонкую регулиро ку сжатия профилируемых лент. При этом зубчатое зацепление колес 10 и 11, выполненное предлагаемым способом, не приводит к нарушению зацепления при смещении вала 9 относительно вала 8 в процессе начального формообразования профиля уплот .нения.. Материалы подающе-профилирующих роликов 12 и 13 выбраны из условия равенства коэффициентов трения их с материалами лент основы и наполните ля, с тем, чтобы исключить относител ное дйижение, (сдвиг) лент между собой. Ни валу 8 с возможно-стью вращения установлена пара щек 15. На валу 9 неподвижно установлена пара щек 16. На противоположных концах щек 15 и .16 расположены две скобы 17 и 18, при этом CKoQa 17 соединена со щеками 15.-Через ось. 19, а скоба 18 соединена со щеками 16 через ось 20, которая с- зазором проходит через отверстия, выполненные в скобе 17. Обе скобы связаны между собой через дифференциальную винтовую передачу 21, осуществлярцую точное перемещение оси 19 относительно оси 20. На оси 19 установлен дополнитеотьный гибочных, ролик 22 и зубчатое колесо 23, которое через промежуточное колесо 24 получает вращение от / зубчатого колеса 10. На оси 20 уста-новлен другой дополнительный ролик 25 и зубчатое колесо 26, которое через промежуточное колесо 27 получает вращение от зубчатого колеса 11. Передаточные отношения цепочек колес 10, 24, 23 и 11, 27, 26 подобраны таким образом, чтобы обеспечить равенство линейных скоростей роликов подаквде-профилирующего механизма и дополнительных гибочных с тем, чтобы на участке между этими роликами не происходило выпучивание или вытяжка лент основы и наполнителя. Дополнительный гибочный ролик 22 содержит профильный паз 28, образованный его неподвижной 29 и подвижной 30 частями, из которых подвижная часть выполнена в виде конического зубчатого колеса, установленного со стороны радиуса гибки спирали, что позволяет осуществлять волнообразную деформацию уса V-образного профиля прокладки со стороны внутреннего диаметра прокладки . В направлении движения лент С5СНОВЫ и наполнителя на станине закреплен кронштейн 31, на котором расположен роликовый механизм 32 гибки спирали, образованный тремя парами роликов, из которых первые две пары роликов 33 предназначены для задания требуемого радиуса спирали, а третья пара роликов 34 предназначена для корректировки и для. калибровки V-образного профиля прокладки. Отрезка навиваемой прокла.дки осуществляется условно показанными ножницами 35. Между кассетами для ленты основы 2 и наполнителя 4 и подающе-профилирукядим механизмом 7 на станине 1 установлены правильный ролик 36 для правки ленты основы 3 и ролик 32 с ребордами. Путем перемещения одного из этих двух роликов или двух одноbiH.MUHHo соэдхают натяжение лент (,)СН(.)Вы и наполнителя на участке между кассетами и подаквде-профилиРУК1ЦИМ ме ханизмом, что обеспечивает склеивание этих лент за счет склеивающего компон€ нта ленты наполнителя. Если лента наполнителя не имеет такого компонента, то между кассетой наполнителя 4 и роликом 37 устанавливают дозатор клея 38 и устройство 39 подачи теплого (сухого) воздуха для подсушивания клея, наносимого в этом случае на ленту наполнителя.

Устройство работает следующим образом.

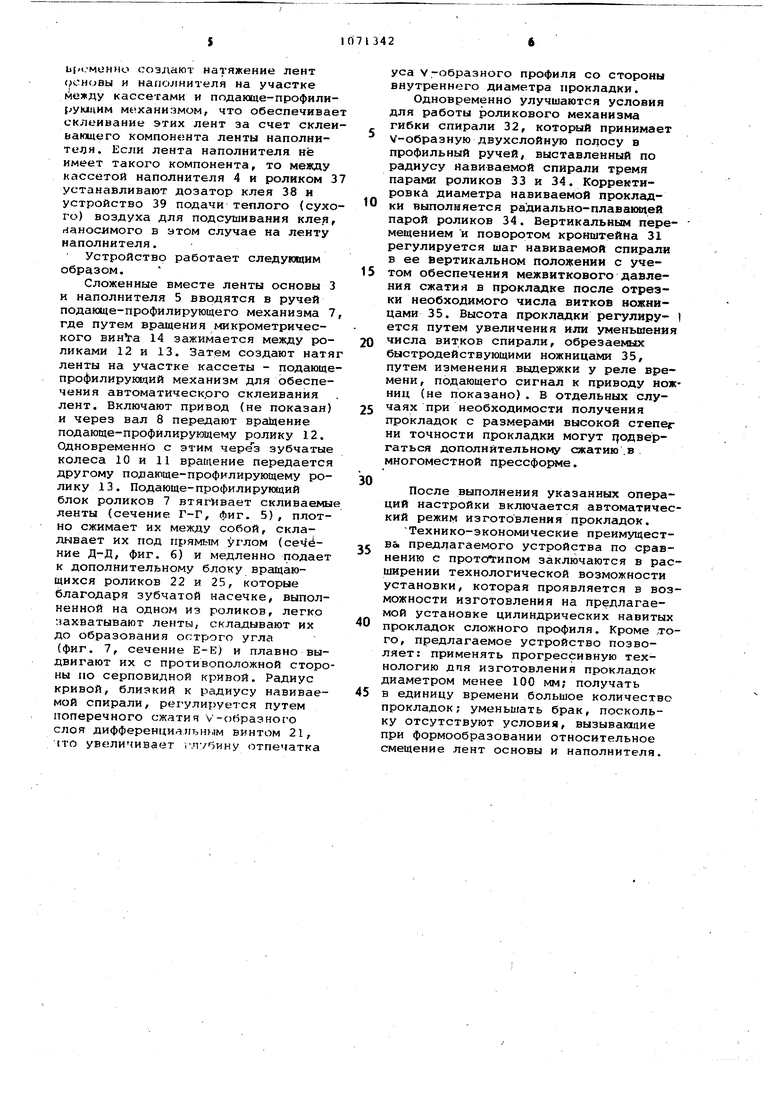

Сложенные вместе ленты основы 3 и наполнителя 5 вводятся в ручей подающе-профилирующего механизма 7 где путем вращения микрометрического винга 14 зажимается между роликами 12 и 13. Затем создают натяг ленты на участке кассеты - подающепрофилируквдий механизм для обеспечения автоматическ.ого склеивания лент. Включают привод (не показан) и через вал 8 передают вращение подающе-профйлирующему ролику 12. Одновременно с этим через зубчатые колеса 10 и 11 вращение передается другому подающе-профилирующему ролику 13. Подающе-профилирующий блок роликов 7 втягивает скливаемые ленты (сечение Г-Г, фиг. 5), плотно сжимает их между собой, складывает их под прямым углом ( Д-Д, фиг. 6) и медленно подает к дополнительному блоку вращающихся роликов 22 и 25, которые благодаря зубчатой насечке, выполненной на одном из роликов, легко ;захватывают ленты, складывают их до образования острого угла (фиг. 7, сечение Е-Е) и плавно выдвигают их с противоположной стороны по серповидной кривой. Радиус кривой, близкий к радиусу навиваемой спирали, регулируется путем поперечного сжатия v-образного слоя дифференциаяьн},1м винтом 21, что увеличивает глубину отпечатка

уса V-образного профиля со стороны внутреннего диаметра прокладки.

Одновременно улучшаются условия для работы роликового механизма гибки спирали 32, который принимает V-образную двухслойную полосу в профильный ручей, выставленный по радиусу навиваемой спирали тремя парами роликов 33 и 34. Корректировка диаметра навиваемой прокладки выполняется радиально-плаваюгцей парой роликов 34. Вертикальным перемещением и поворотом кронштейна 31 регулируется шаг навиваемой спирали в ее Вертикальном положении с учетом обеспечения межвиткового давления сжатия в прокладке после отрезки необходимого числа витков ножницами 35. Высота прокладки регулируется путем увеличения или уменьшения числа витков спирали, обрезаемых быстродействующими ножницаМи 35, путем изменения выдержки у реле времени, подающего сигнал к приводу ножниц (на показано). В отдельных случаях при необходимости получения прокладок с pasMepaNBJ высокой степег ни точности прокладки могут г|одвёргаться дополнительному сжатию .в . многоместной прессформе.

После выполнения указанных операций настройки включается автоматический режим изготовления прокладок.

Технико-экономические преимущества, предлагаемого устройства по сравнению с протоГгипом заключаются в расширении технологической возможности установки, которая проявляется в возможности изготовления на предлагаемой установке цилиндрических навитых проклсщок сложного профиля. Кроме того, предлагаемое устройство позволяет: применять прогрессивную технологию дня изготовления прокладок диаметром менее 100 мм; получать в единицу времени большое количество прокладок; уменьшать брак, поскольку отсутствуют условия, вызывающие при формообразовании относительное смещение лент основы и наполнителя.

29 ini Фи&Л

Г-Г

Фиг.6

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления прокладки | 1976 |

|

SU711730A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-07—Публикация

1980-11-03—Подача