Изобретение относится к обработке металлов давлением, именно к станкам для деформации концов труб, и может быть использовано в трубостроении, судоремонте, машиностроении и других отраслях промышленности.

Цель изобретения - расширение технологических возможностей станка путем обеспечения обработки труб с погибами, с насаженными на трубы фланцами без упорного бурта в отверстии.

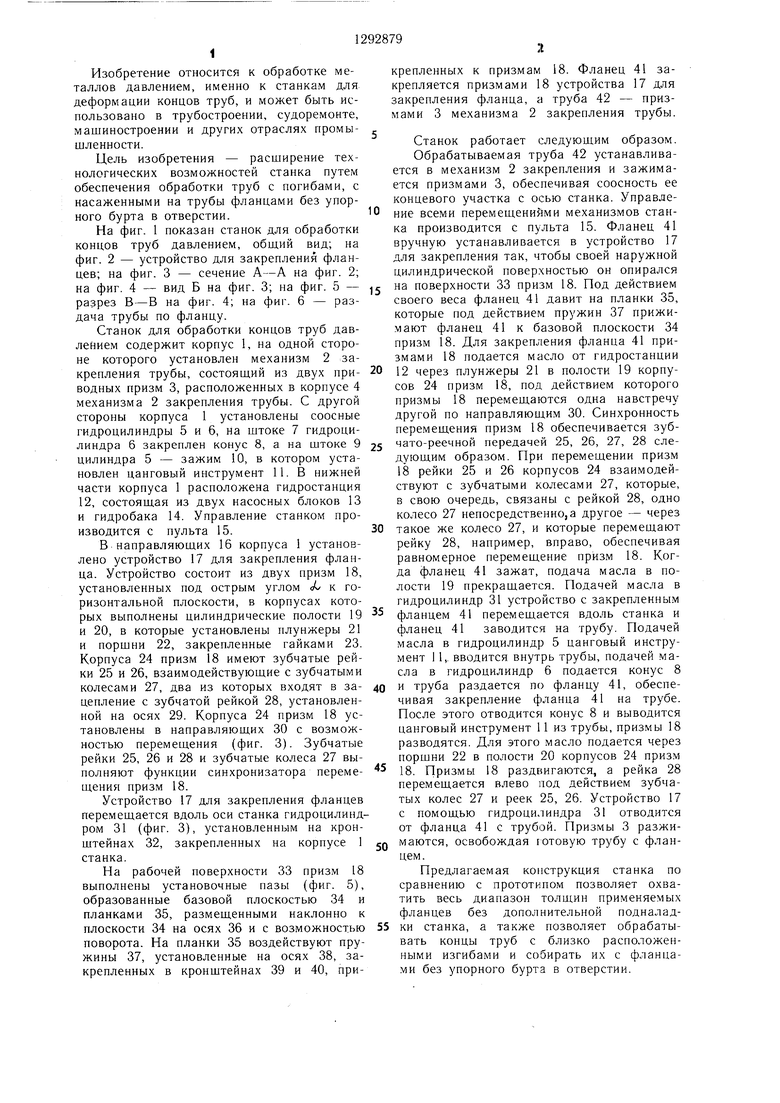

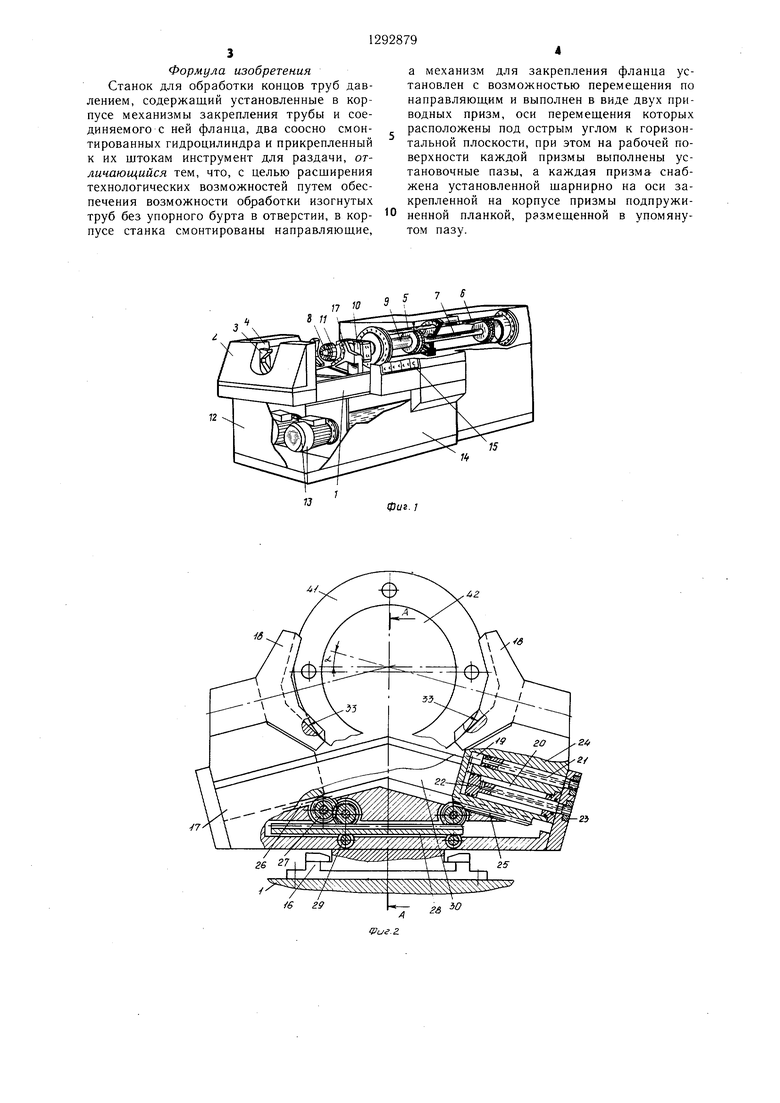

На фиг. 1 показан станок для обработки концов труб давлением, обший вид; на фиг. 2 - устройство для закрепления фланцев; на фиг. 3 - сечение А-А на фиг. 2;

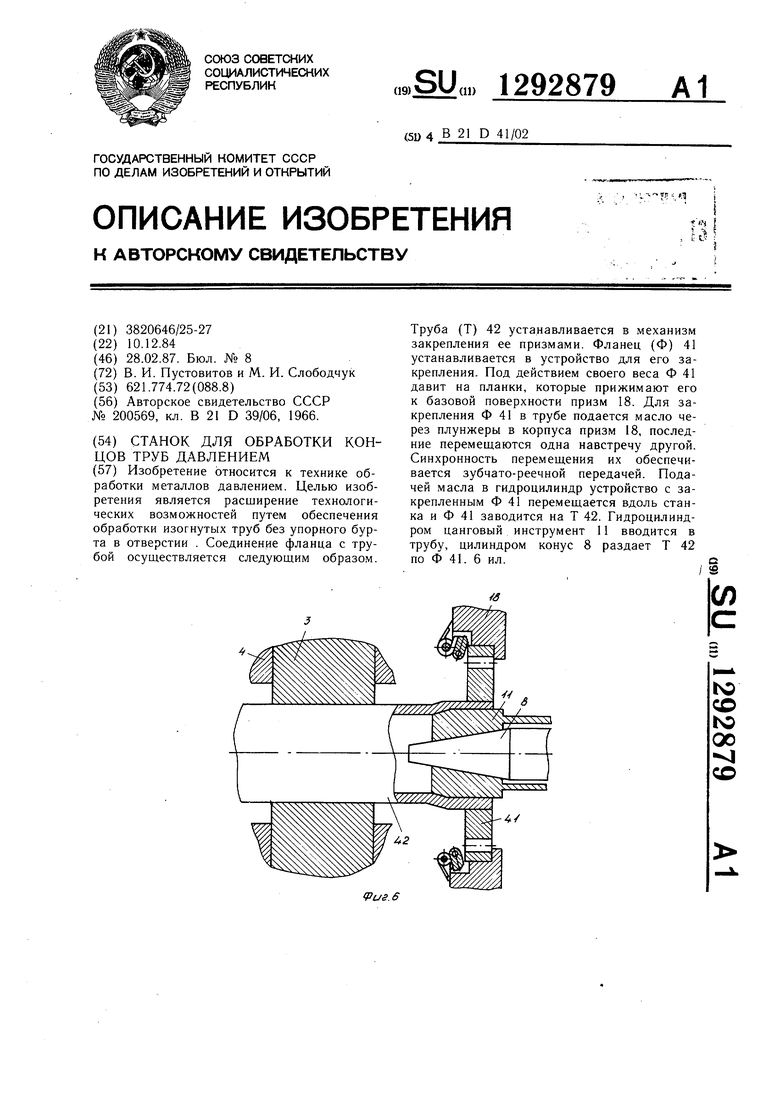

крепленных к призмам 18. Фланец 41 закрепляется призмами 18 устройства 17 для закрепления фланца, а труба 42 - призмами 3 механизма 2 закрепления трубы.

Станок работает следуюш,им образом. Обрабатываемая труба 42 устанавливается в механизм 2 закрепления и зажимается призмами 3, обеспечивая соосность ее концевого участка с осью станка. Управле- 10 ние всеми перемеш,ениями механизмов станка производится с пульта 15. Фланец 41 вручную устанавливается в устройство 17 для закрепления так, чтобы своей наружной цилиндрической поверхностью он опирался

на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - j на поверхности 33 призм 18. Под действием разрез В-В на фиг. 4; на фиг. 6 - раз-своего веса фланец 41 давит на планки 35,

дача трубы по фланцу.которые под действием пружин 37 прижиСтанок для обработки концов труб дав-мают фланец 41 к базовой плоскости 34

лейием содержит корпус 1, на одной сторо-призм 18. Для закрепления фланца 41 прине которого установлен механизм 2 за- змами 18 подается масло от гидростанции крепления трубы, состоящий из двух при- 20 водных призм 3, расположенных в корпусе 4 механизма 2 закрепления трубы. С другой стороны корпуса 1 установлены соосные гидроцилиндры 5 и 6, на штоке 7 гидроцилиндра 6 закреплен конус 8, а на штоке 9 25 чато-реечной передачей 25, 26, 27, 28 сле- цилиндра 5 - зажим 10, в котором уста-дуюш,им образом. При перемещении призм

12 через плунжеры 21 в полости 19 корпусов 24 призм 18, под действием которого призмы 18 перемещаются одна навстречу другой по направляюидим 30. Синхронность перемещения призм 18 обеспечивается зубновлен цанговый инструмент 11. В нижней части корпуса 1 расположена гидростанция 12, состоящая из двух насосных блоков 13 и гидробака 14. Управление станком производится с пульта 15.

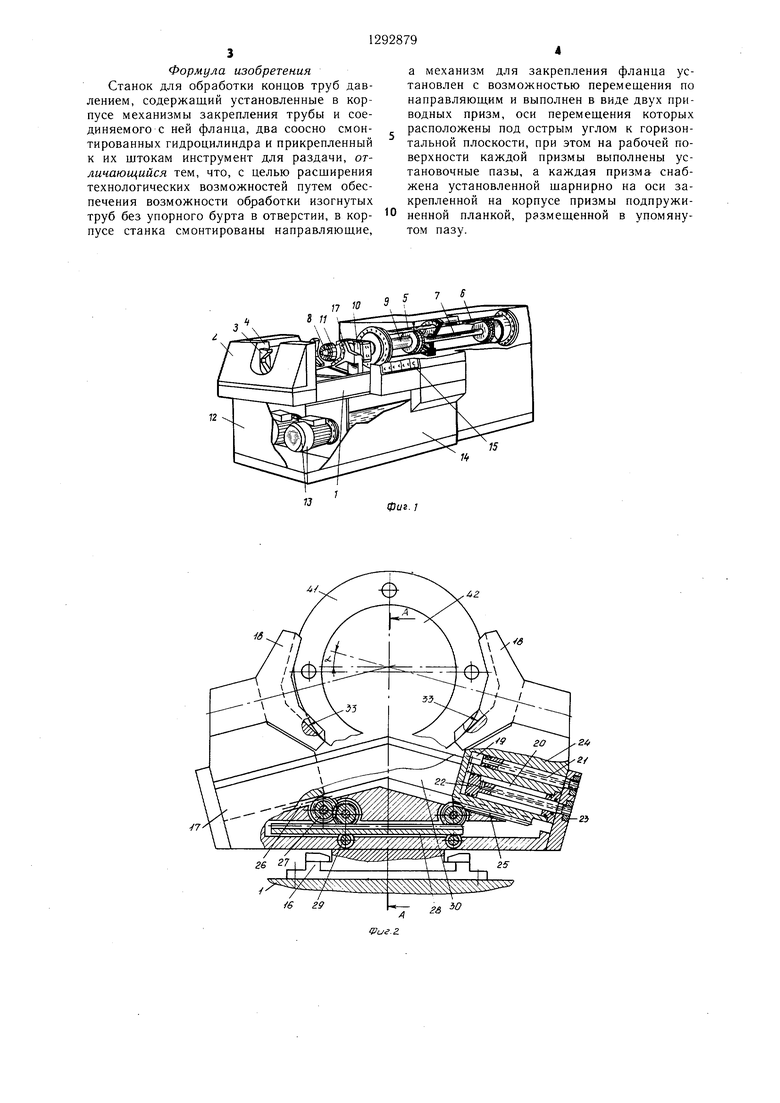

В направляющих 16 корпуса 1 установлено устройство 17 для закрепления фланца. Устройство состоит из двух призм 18, установленных под острым углом L к горизонтальной плоскости, в корпусах кото18 рейки 25 и 26 корпусов 24 взаимодействуют с зубчатыми колесами 27, которые, в свою очередь, связаны с рейкой 28, одно колесо 27 непосредственно, а другое - через 30 такое же колесо 27, и которые перемещают рейку 28, например, вправо, обеспечивая равномерное перемещение призм 18. Когда фланец 41 зажат, подача масла в полости 19 прекращается. Подачей масла в гидроцилиндр 31 устройство с закрепленным

рых выполнены цилиндрические полости 19 фланцем 41 перемещается вдоль станка и и 20, в которые установлены плунжеры 21фланец 41 заводится на трубу. Подачей

и поршни 22, закрепленные гайками 23. Корпуса 24 призм 18 имеют зубчатые рейки 25 и 26, взаимодействующие с зубчатыми колесами 27, два из которых входят в зацепление с зубчатой рейкой 28, установленной на осях 29. Корпуса 24 призм 18 установлены в направляющих 30 с возможностью перемещения (фиг. 3). Зубчатые рейки 25, 26 и 28 и зубчатые колеса 27 выполняют функции синхронизатора перемещения призм 18.

Устройство 17 для закрепления фланцев перемещается вдоль оси станка гидроцилиндром 31 (фиг. 3), установленным на кронштейнах 32, закрепленных на корпусе 1 станка.

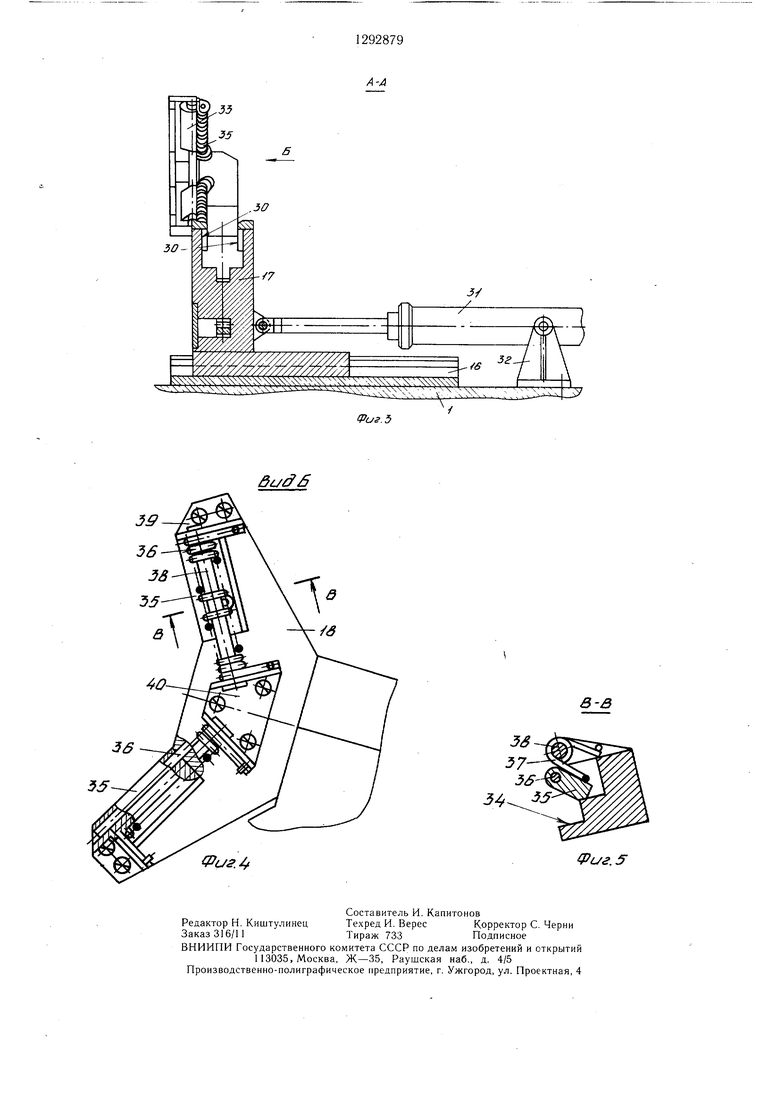

На рабочей поверхности 33 призм 18 выполнены установочные пазы (фиг. 5), образованные базовой плоскостью 34 и планками 35, размещенными наклонно к плоскости 34 на осях 36 и с возможностью поворота. На планки 35 воздействуют пружины 37, установленные на осях 38, закрепленных в кронштейнах 39 и 40, при45

масла в гидроцилиндр 5 цанговый инструмент 11,. вводится внутрь трубы, подачей масла в гидроцилиндр 6 подается конус 8

40 и труба раздается по фланцу 41, обеспечивая закрепление фланца 41 на трубе. После этого отводится конус 8 и выводится цанговый инструмент 11 из трубы, призмы 18 разводятся. Для этого масло подается через поршни 22 в полости 20 корпусов 24 призм 18. Призмы 18 раздвигаются, а рейка 28 перемещается влево под действием зубчатых колес 27 и реек 25, 26. Устройство 17 с помощью гидроцилиндра 31 отводится от фланца 41 с трубой. Призмы 3 разжиJQ маются, освобождая готовую трубу с фланцем.

Предлагаемая конструкция станка по сравнению с прототипом позволяет охватить весь диапазон толщин применяемых фланцев без дополнительной подналад55 ки станка, а также позволяет обрабатывать концы труб с близко расположенными изгибами и собирать их с фланцами без упорного бурта в отверстии.

крепленных к призмам 18. Фланец 41 закрепляется призмами 18 устройства 17 для закрепления фланца, а труба 42 - призмами 3 механизма 2 закрепления трубы.

змами 18 подается масло от гидростанции чато-реечной передачей 25, 26, 27, 28 сле- дуюш,им образом. При перемещении призм

12 через плунжеры 21 в полости 19 корпусов 24 призм 18, под действием которого призмы 18 перемещаются одна навстречу другой по направляюидим 30. Синхронность перемещения призм 18 обеспечивается зубзмами 18 подается масло от гидростанции чато-реечной передачей 25, 26, 27, 28 сле- дуюш,им образом. При перемещении призм

18 рейки 25 и 26 корпусов 24 взаимодействуют с зубчатыми колесами 27, которые, в свою очередь, связаны с рейкой 28, одно колесо 27 непосредственно, а другое - через такое же колесо 27, и которые перемещают рейку 28, например, вправо, обеспечивая равномерное перемещение призм 18. Когда фланец 41 зажат, подача масла в полости 19 прекращается. Подачей масла в гидроцилиндр 31 устройство с закрепленным

фланцем 41 перемещается вдоль станка и фланец 41 заводится на трубу. Подачей

масла в гидроцилиндр 5 цанговый инструмент 11,. вводится внутрь трубы, подачей масла в гидроцилиндр 6 подается конус 8

и труба раздается по фланцу 41, обеспечивая закрепление фланца 41 на трубе. После этого отводится конус 8 и выводится цанговый инструмент 11 из трубы, призмы 18 разводятся. Для этого масло подается через поршни 22 в полости 20 корпусов 24 призм 18. Призмы 18 раздвигаются, а рейка 28 перемещается влево под действием зубчатых колес 27 и реек 25, 26. Устройство 17 с помощью гидроцилиндра 31 отводится от фланца 41 с трубой. Призмы 3 разжимаются, освобождая готовую трубу с фланцем.

Предлагаемая конструкция станка по сравнению с прототипом позволяет охватить весь диапазон толщин применяемых фланцев без дополнительной подналадки станка, а также позволяет обрабатывать концы труб с близко расположенными изгибами и собирать их с фланцами без упорного бурта в отверстии.

Формула изобретения Станок для обработки концов труб давлением, содержащий установленные в корпусе механизмы закрепления трубы и соединяемого с ней фланца, два соосно смонтированных гидроцилиндра и прикрепленный к их штокам инструмент для раздачи, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения возможности обработки изогнутых

а механизм для закрепления фланца установлен с возможностью перемещения по направляющим и выполнен в виде двух приводных призм, оси перемешения которых расположены под острым углом к горизонтальной плоскости, при этом на рабочей поверхности каждой призмы выполнены установочные пазы, а каждая призма снабжена установленной шарнирно на оси закрепленной на корпусе призмы подпружитруб без упорного бурта в отверстии, в кор- ненной планкой, размешенной в упомяну- пусе станка смонтированы направляющие, том пазу.

а механизм для закрепления фланца установлен с возможностью перемещения по направляющим и выполнен в виде двух приводных призм, оси перемешения которых расположены под острым углом к горизонтальной плоскости, при этом на рабочей поверхности каждой призмы выполнены установочные пазы, а каждая призма снабжена установленной шарнирно на оси закрепленной на корпусе призмы подпружиненной планкой, размешенной в упомяну- том пазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки концов труб давлением | 1980 |

|

SU889223A1 |

| Станок для обработки концов труб | 1983 |

|

SU1117147A1 |

| Универсальный станок для обработки труб | 1981 |

|

SU986546A1 |

| Двухшпиндельный станок для глубокого сверления | 1985 |

|

SU1268310A1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

| Устройство для сборки труб с фланцами | 1986 |

|

SU1395450A1 |

| Автоматическое поворотное делительное устройство к металлорежущему станку | 1987 |

|

SU1472215A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

Изобретение относится к технике обработки металлов давлением. Целью изобретения является расширение технологических возможностей путем обеспечения обработки изогнутых труб без упорного бурта в отверстии . Соединение фланца с трубой осупдествляется следующим образом. Труба (Т) 42 устанавливается в механизм закрепления ее призмами. Фланец (Ф) 41 устанавливается в устройство для его закрепления. Под действием своего веса Ф 41 давит на планки, которые прижимают его к базовой поверхности призм 18. Для закрепления Ф 41 в трубе подается масло через плунжеры в корпуса призм 18, последние перемещаются одна навстречу другой. Синхронность перемещения их обеспечивается зубчато-реечной передачей. Подачей масла в гидроцилиндр устройство с закрепленным Ф 41 перемещается вдоль станка и Ф 41 заводится на Т 42. Гидроцилиндром цанговый инструмент 11 вводится в трубу, цилиндром конус 8 раздает Т 42 по Ф 41. 6 ил.а / S сл к ;о ю 00 со

,7 W

15

Tf

фиг. 7

4/.

16

I

6 гд

iPus.5

fPus.

в В

Lf.5

Составитель И. Капитонов

Редактор Н. КиштулинецТехред И. ВересКорректор С. Черни

Заказ 316/11Тираж 733Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| 0 |

|

SU200569A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-28—Публикация

1984-12-10—Подача