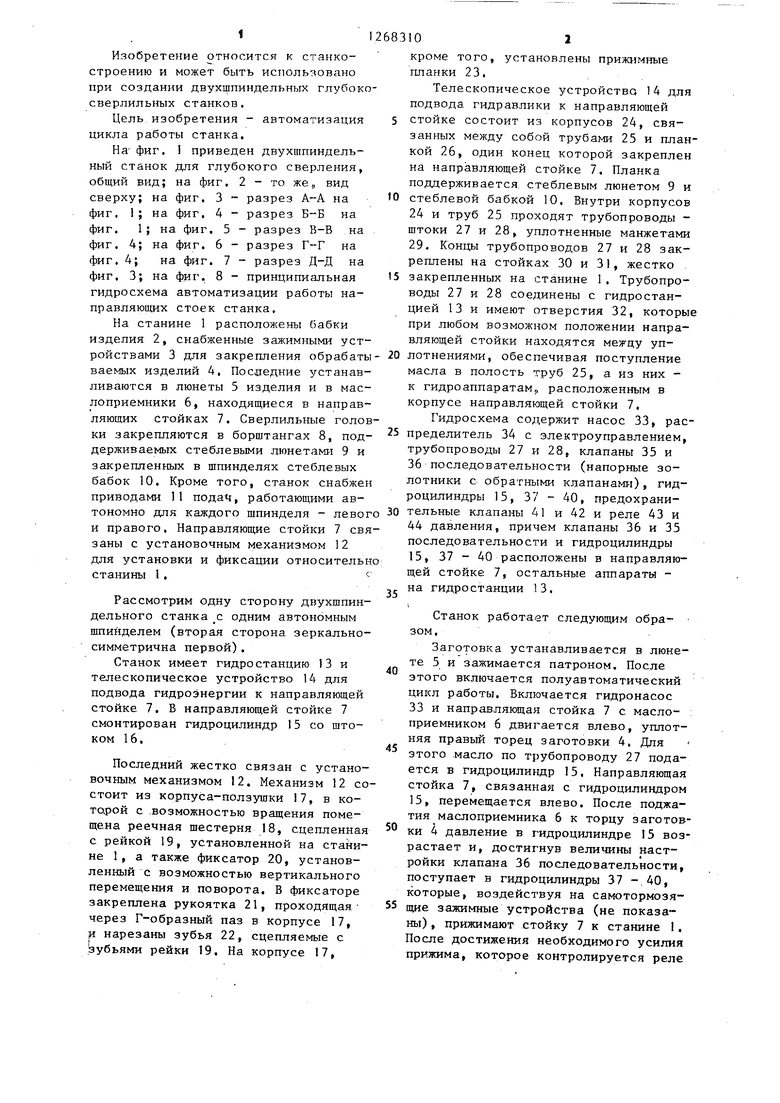

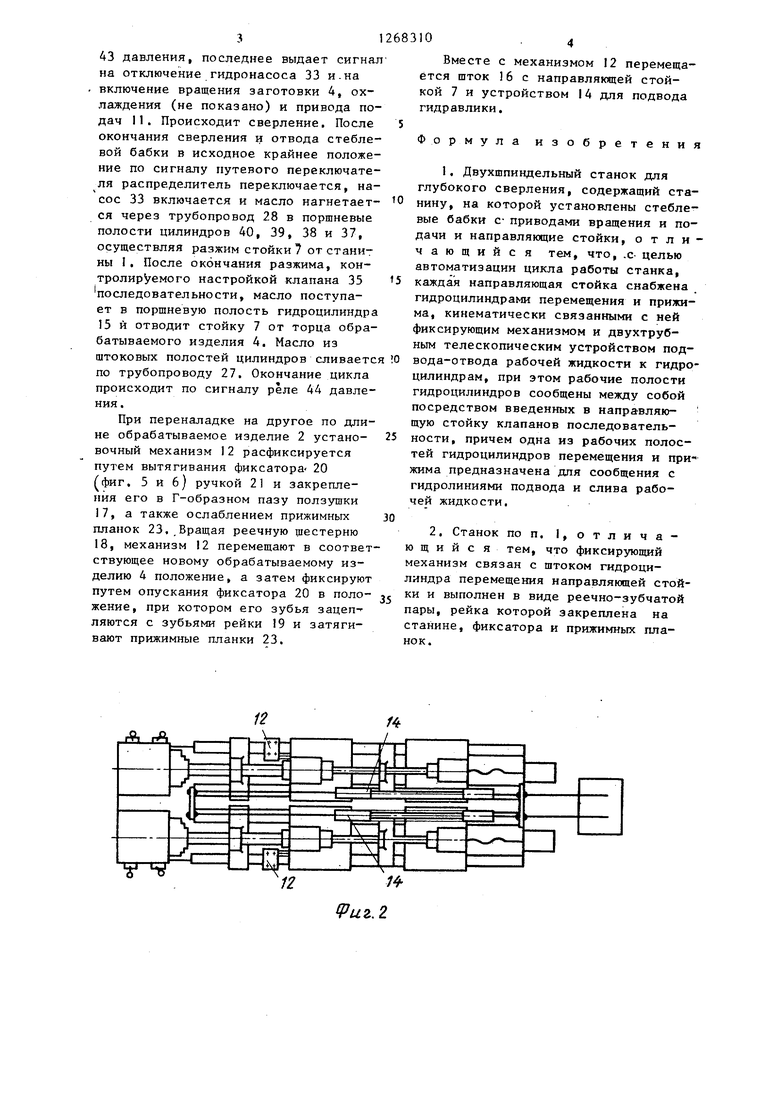

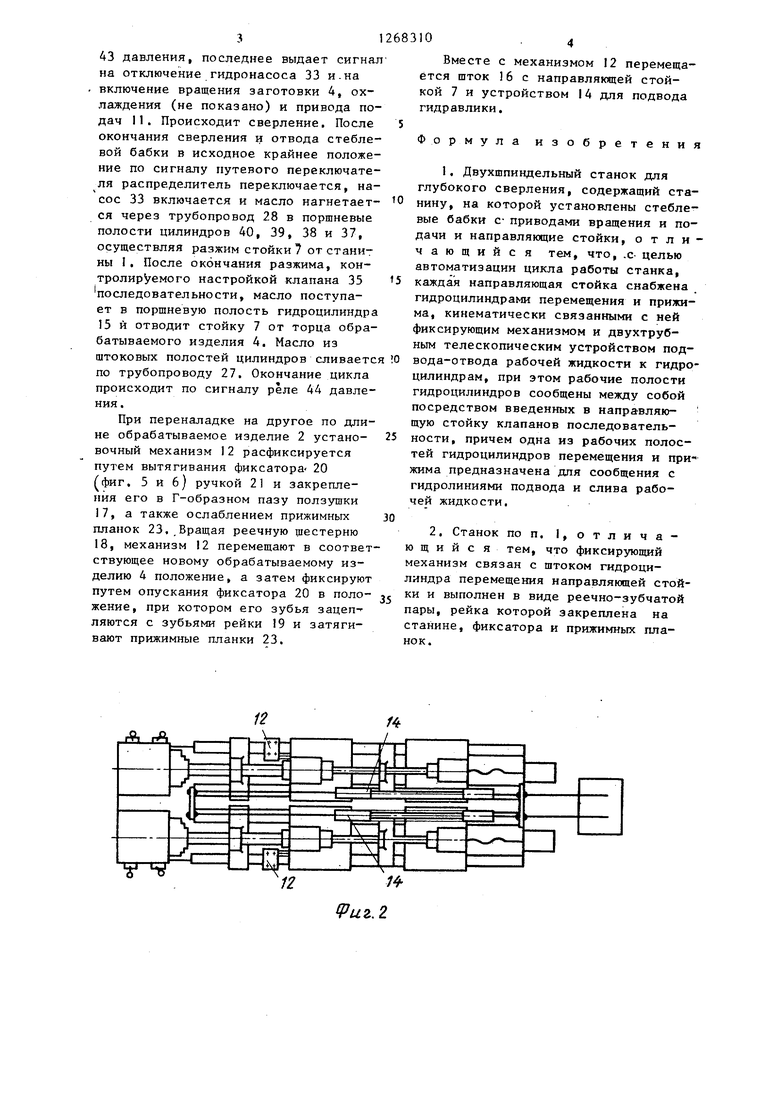

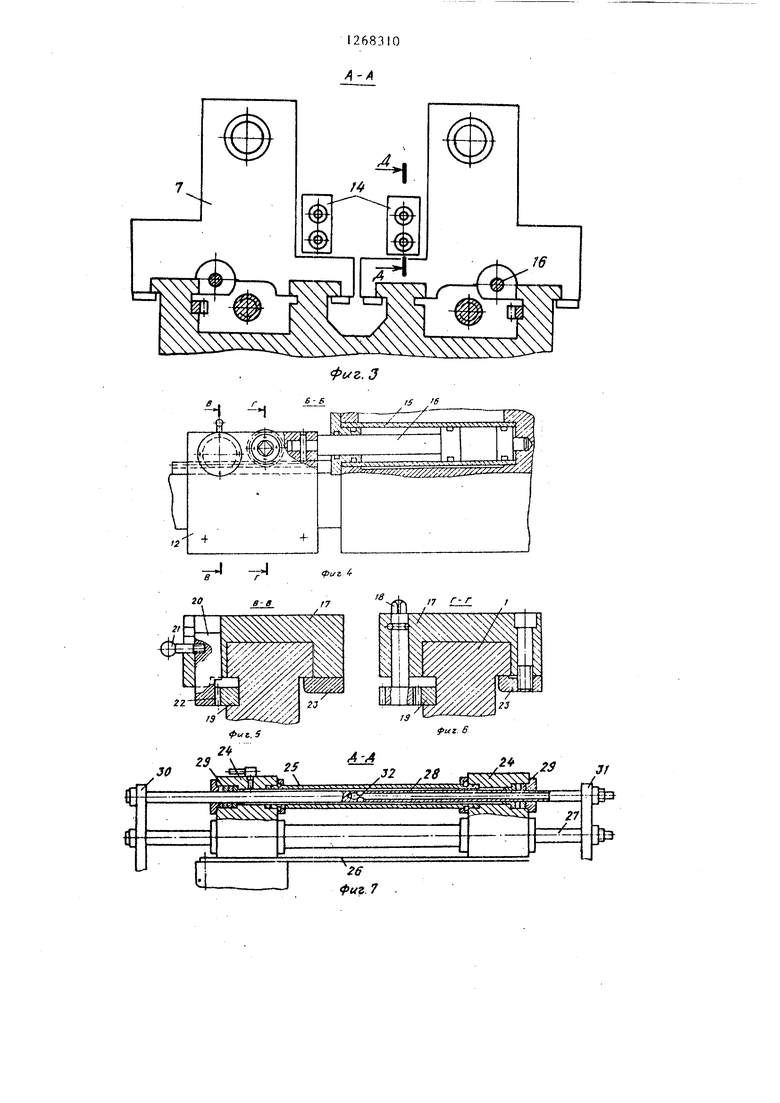

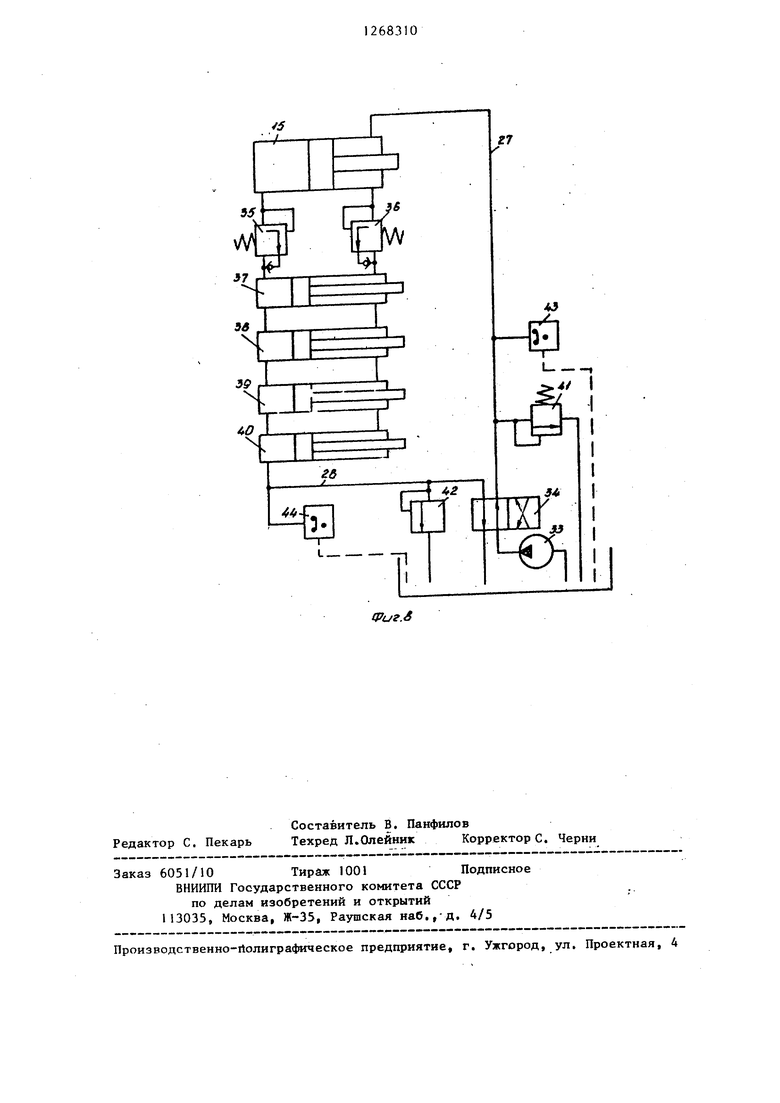

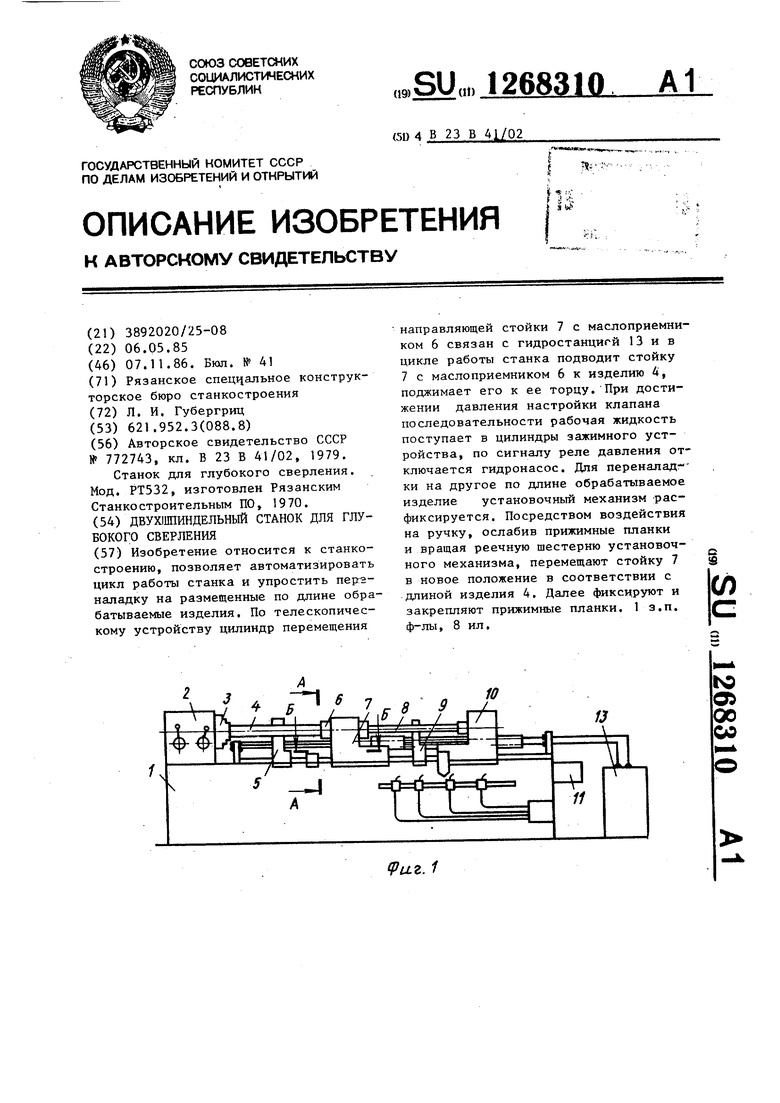

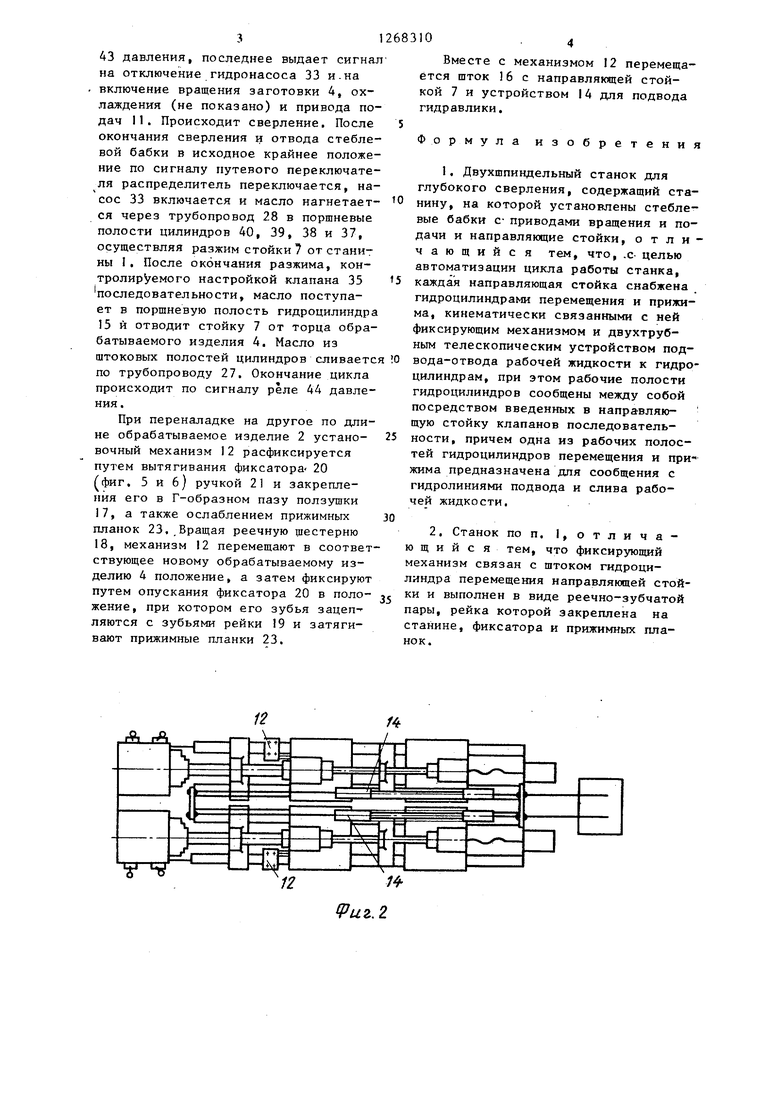

Изобретение относится к станкостроению и может быть испольювано при создании двухшпиндельных глубоко сверлильных станков. Цель,изобретения - автоматизация цикла работы станка. На- фиг, приведен двухшпиндельный станок для глубокого сверления, общий вид; на фиг, 2 - то же,, вид сверху; на фиг, 3 - разрез А--А на фиг, 1; на фиг, 4 - разрез Б-Б на фиг, 1; на фиг, 5 - разрез В-В на фиг, 4; на фиг, 6 - разрез Г--Г на фиг, 4; на фиг, 7 - разрез Д-Д на фиг, 3; на фиг. 8 - цринципиапьная гидросхема автоматизации работы направляющих стоек станка. На станине 1 расположены бабки изделия 2, снабженные зажимными устройствами 3 для закрепления обрабаты ваемых изделий 4, Последние устанавлюнеты 5 изделия и в маеливаются в люнеты 5 изделия и в маслоприемники 6, находящиеся в направляющих стойках 7, Сверлильные голо ки закрепляются в борштангах 8, под держиваемых стеблевыми люнетами 9 и закрепленных в шпинделях стеблевых бабок 10, Кроме того, станок снабже приводами П , работающими автономно для каждого шпинделя - лево и правого. Направляющие стойки 7 св заны с установочным механизмом 12 для установки и фиксации относитель станины 1, Рассмотрим одну сторону двухшпин дельного станка с одним автономным шпинделем (вторая сторона зеркально симметрична первой), Станок имеет гидростанцию 13 и телескопическое устройство 14 для подвода гидроэнергии к направляющей стойке 7, В направляющей стойке 7 смонтирован гидроцилиндр 15 со щтоком 16, Последний жестко связан с устано вочным механизмом I2. Механизм 12 с стоит из корпуса-ползушки 7, в котарой с .возможностью вращения помещена реечная шестерня 18, сцепленна с рейкой 19, установленной на стани не 1 , а также фиксатор 20, установленный с возможностью вертикального перемещения и поворота, В фиксаторе закреплена рукоятка 21, проходящая через Г-образный паз в корпусе 17, и нарезаны зубья 22, сцепляемые с зубьями рейки 19, На корпусе 17, кроме того, установлены прижимные планки 23. Телескопическое устройства 14 для подвода гидравлики к направляющей стойке состоит из корпусов 24, связанных между собой трубами 25 и планкой 26, один конец которой закреплен на направляющей стойке 7, Планка поддерживается стеблевым люнетом 9 и стеблевой бабкой 10, Внутри корпусов 24 и труб 25 проходят трубопроводы штоки 27 и 28, уплотненные манжетами 29, Концы трубопроводов 27 и 28 закреплены на стойках 30 и 31, жестко закрепленных на станине 1, Трубопроводы 27 и 28 соединены с гидростанцией 13 и имеют отверстия 32, которые при любом возможном положении направляющей стойки находятся между уплотнениями, обеспечивая поступление масла в полость труб 25, а из них к гидроаппаратам,, расположенным в корпусе направляющей стойки 7, Гидросхема содержит насос 33, распределитель 34 с злектроуправлением, трубопроводы 27 и 28, клапаны 35 и 36 последовательности (напорные золотники с обратными клапанами), гидроцилиндры 15, 37 - 40, предохранительные клапаны 41 и 42 и реле 43 и 44 давления, причем клапаны 36 и 35 последовательности и гидроцилиндры 15, 37 - 40 расположены в направляющей стойке 7, остальные аппараты на гидростанции 13, Станок работает следующим образом. Заготовка устанавливается в люнете 5 и зажимается патроном. После этого включается полуавтоматический цикл работы. Включается гидронасос 33 и напрсШляющая стойка 7 с маслоприемником 6 двигается влево, уплотняя правый торец заготовки 4, Для этого масло по трубопроводу 27 подается в гидроцили1щр 15, Направляющая стойка 7, связанная с гидроцилиндром 15, перемещается влево. После поджатия маслоприемника 6 к торцу заготовки 4 давление в гидроцилиндре 15 возрастает и, достигнув величины настройки клапана 36 последовательности, поступает в гидроцилиндры 37 -.40, которые, воздействуя на самотормозящие зажимные устройства (не показаны) , прижимают стойку 7 к станине I, После достижения необходимого усилия прижима, которое контролируется реле 43 давления, последнее выдает сигнал на отключение гидронасоса 33 и.на включение вращения заготовки 4, охлаждения (не показано) и привода подач II. Происходит сверление. После окончания сверления и отвода стеблевой бабки в исходное крайнее положение по сигналу путевого переключателя распределитель переключается, насос 33 включается и масло нагнетается через трубопровод 28 в поршневые полости цилиндров 40, 39, 38 и 37, осуществляя разжим стойки от станины I. После окончания разжима, контролируемого настройкой клапана 35 последовательности, масло поступает в поршневую полость гидроцилиндра 15 и отводит стойку 7 от торца обрабатываемого изделия 4, Масло из штоковых полостей цилиндров сливаетс по трубопроводу 27. Окончание цикла происходит по сигналу реле 44 давления . При переналадке на другое по длине обрабатываемое изделие 2 установочный механизм 12 расфиксируется путем вытягивания фиксатора- 20 (фиг, 5 и б) ручкой 21 и закрепления его в Г-образном пазу ползушки 17,а также ослаблением прижимных планок 23,,Вращая реечную шестерню 18,механизм 12 перемещают в соответ ствующее новому обрабатываемому изделию 4 положение, а затем фиксируют путем опускания фиксатора 20 в положение, при котором его зубья зацепляются с зубьями рейки 19 и затягивают прижимные планки 23. Вместе с механизмом 12 перемещается шток 16 с направляющей стойкой 7 и устройством 14 для подвода гидравлики. Формула изобретения 1, Двухшпиндельный станок для глубокого сверления, содержащий станину, на которой установлены стеблевые бабки с- приводами вращения и подачи и направляющие стойки, о т л и чающийс я тем, что, .с- целью автоматизации цикла работы станка, каждая направляющая стойка снабжена гидроцилиндрами перемещения и прижима, кинематически связанными с ней фиксирующим механизмом и двухтрубным телескопическим устройством подвода-отвода рабочей жидкости к гидроцилиндрам, при этом рабочие полости гидроцилиндров сообщены между собой посредством введенных в направляющую стойку клапанов последовательности, причем одна из рабочих полостей гидроцилиндров перемещения и прижима предназначена для сообщения с гидролиниями подвода и слива рабочей жидкости. 2. Станок по п. 1, отличащий с я тем, что фиксирующий еханизм связан с штоком гидроцииндра перемещения направляющей стойи и выполнен в виде реечно-зубчатой ары, рейка которой закреплена на танине, фиксатора и прижимных плаок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| Горизонтальный станок для обработки глубоких отверстий | 1987 |

|

SU1539047A1 |

| Станок для расточки глубоких сквозных отверстий | 1981 |

|

SU956173A1 |

| Привод подачи стеблевой бабки станка глубокого сверления | 1983 |

|

SU1122442A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036775C1 |

| Станок для обработки глубоких отверстий | 1980 |

|

SU994150A2 |

| Устройство для глубокого сверления | 1982 |

|

SU1077714A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 1971 |

|

SU424671A1 |

Изобретение относится к станкостроению, позволяет автоматизировать цикл работы станка и упростить пер:эналадку на размещенные по длине обрабатываемые изделия. По телескопическому устройству цилиндр перемещения направляющей стойки 7 с маслоприемником 6 связан с гидростанцией 13 и в цикле работы станка подводит стойку 7 с маслоприемником 6 к изделию 4, поджимает его к ее торцу.При достижении давления настройки клапана последовательности рабочая жидкость поступает в цилиндры зажимного устройства, по сигналу реле давления отключается гидронасос. Для переналадки на другое по длине обрабатываемое изделие установочный механизм расфиксируется. Посредством воздействия на ручку, ослабив прижимные планки и вращая реечную шестерню установочного механизма, перемещают стойку 7 в новое положение в соответствии с (Л длиной изделия 4. Далее фиксируют и закрепляют прижимные планки. 1 з.п. ф-лы, 8 ил. lN5 CD 00 со

-А

в- S

-7

риг

IS

фиъ. 5

2

..

tS б

г- г

иг 6

f

Л99Л..../.....

J/

tPuf.S

| Устройство для глубокого сверления | 1979 |

|

SU772743A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Станок для глубокого сверления | |||

| Мод | |||

| РТ532, изготовлен Рязанским Станкостроительным ГО, 1970. | |||

Авторы

Даты

1986-11-07—Публикация

1985-05-06—Подача