(5) СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки концов труб давлением | 1984 |

|

SU1292879A1 |

| Инструмент для формования концов труб | 1978 |

|

SU771997A1 |

| Гибкий токарный модуль | 1987 |

|

SU1509228A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 1971 |

|

SU411943A1 |

| Станок для обработки концов труб | 1983 |

|

SU1117147A1 |

| УСТАНОВКА ДЛЯ НАКАТА РЕЗЬБЫ НА ТРУБЕ И ЕЕ ОТРЕЗКИ | 1970 |

|

SU276779A1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Двухшпиндельный станок для глубокого сверления | 1985 |

|

SU1268310A1 |

| Станок для деформирующего протягивания | 1985 |

|

SU1346410A1 |

Изобретение относится к обработке труб давлением.

Известен станок для обработки труб дазлением, содержащий размещенные в корпусе гидроцилиндр, к штоку которого прикреплен инструмент, механизм закрепления трубы в виде двух приводных призм и гидростанцию. На этом станке осуществляется деформация концов труб сплошными коническими пуансонами, закрепляемыми на штоке гидроцилиндра при его осевом перемещении /}Г

Однако технологические возможности этого станка ограничены, так как на нем невозможно использовать дпя деформации концов труб цанговый инструмент, который позволяет деформировать трубы с большей толщиной стенок (например до 20 мм). На станке не механизирована операция установки и смены инструмента.

Целью изобретения является расширение технологических возможностей

за счет обеспечения установки инструмента различной конструкции и механизация его смены.

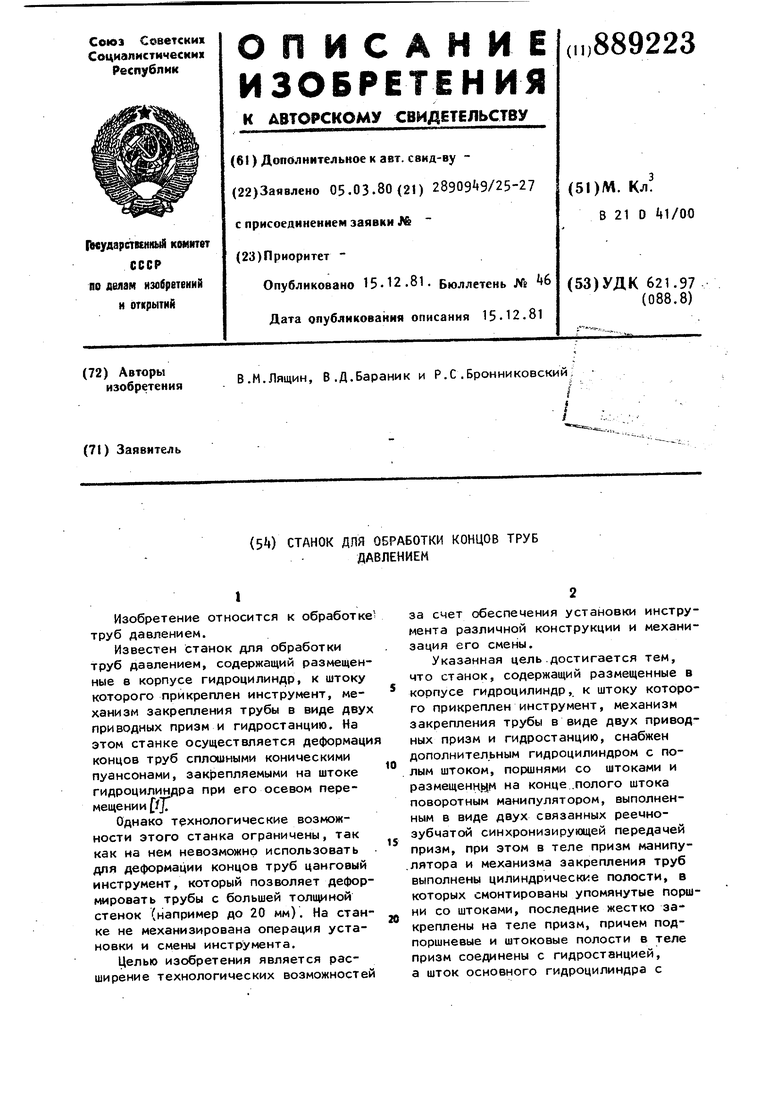

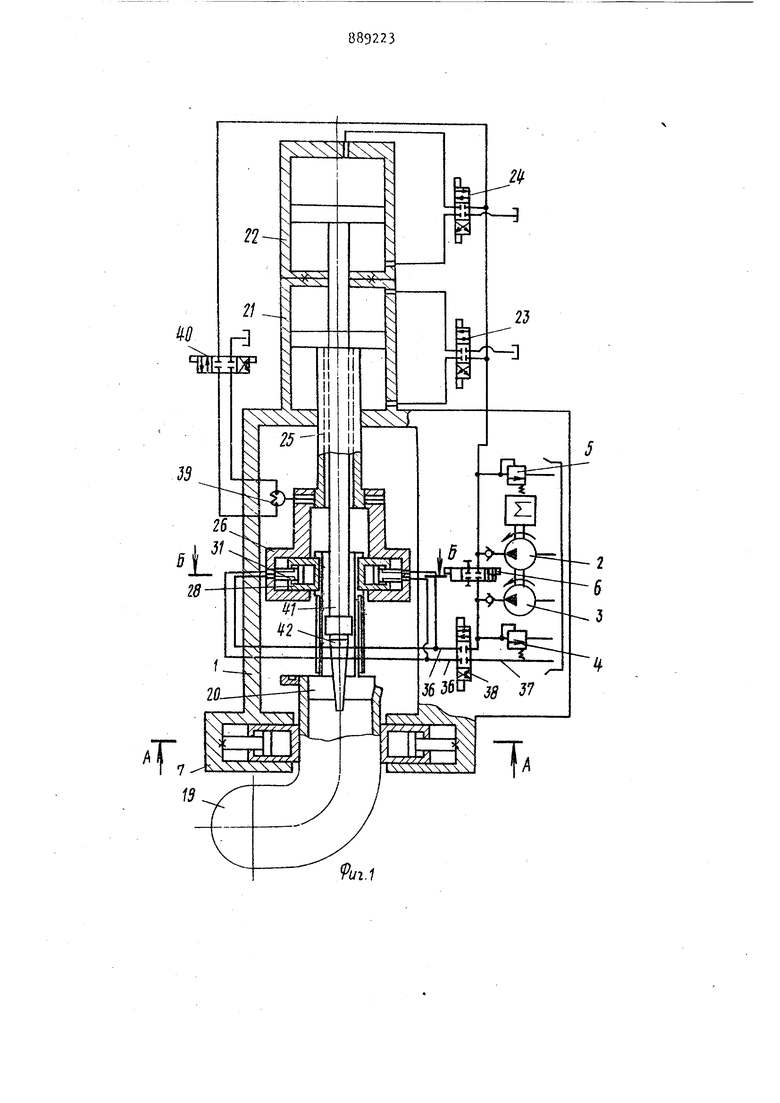

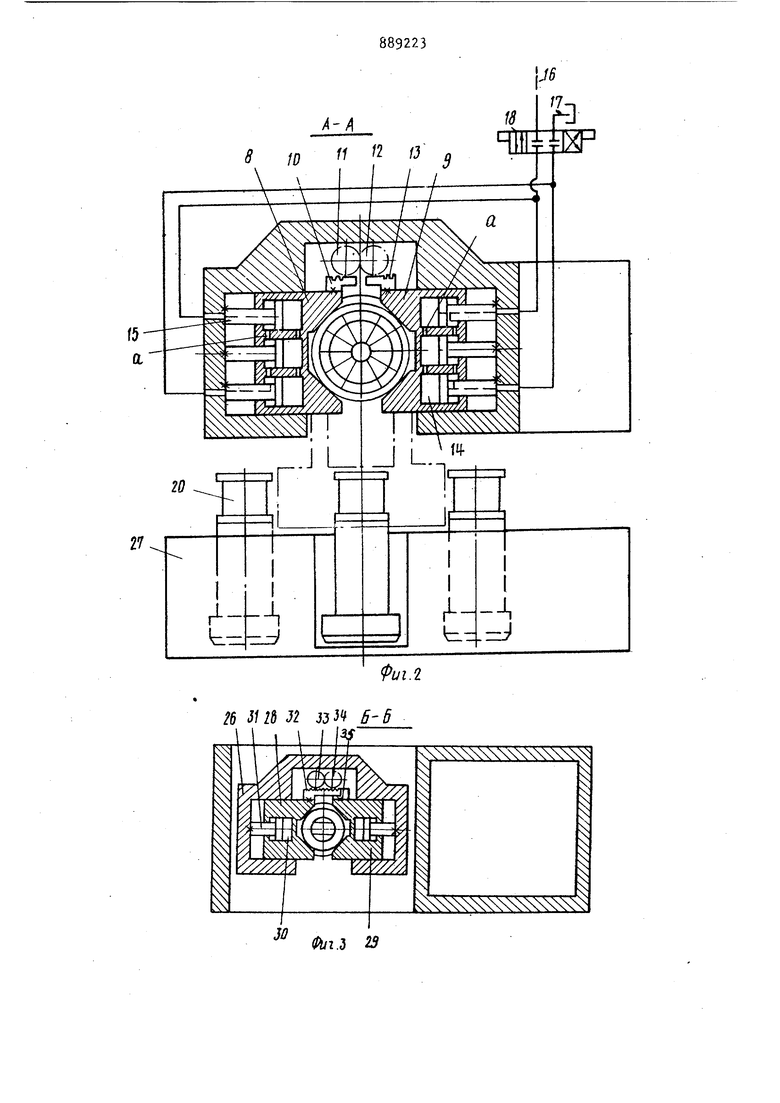

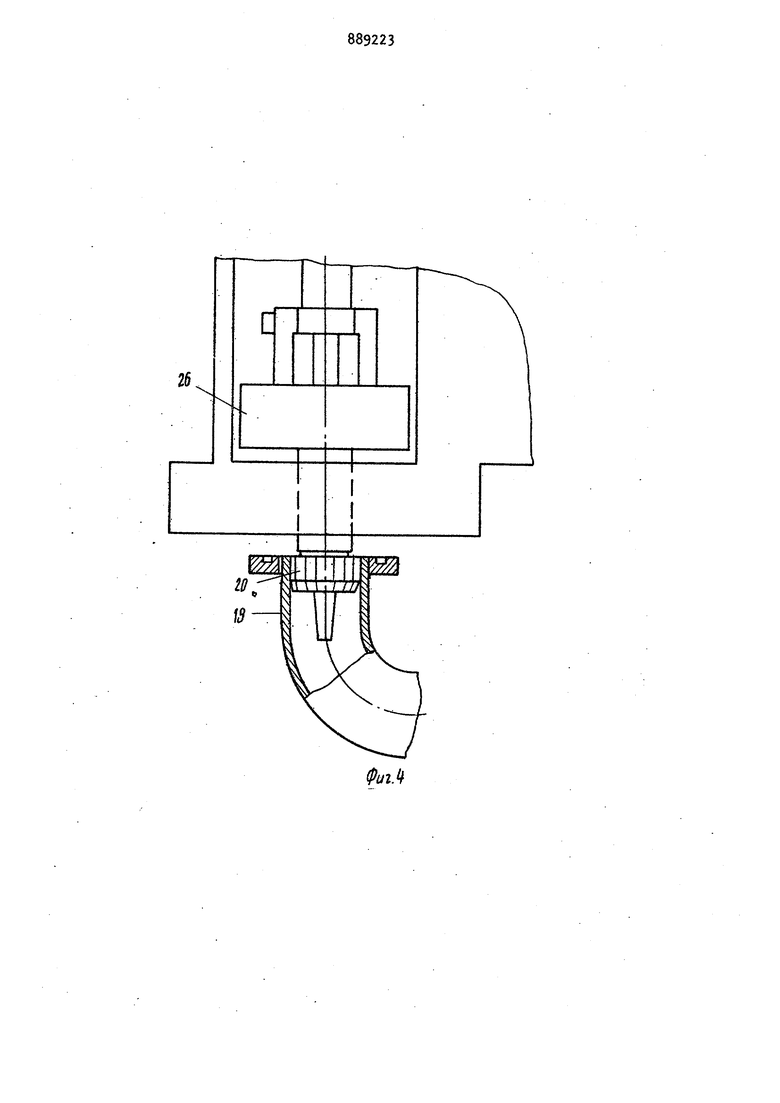

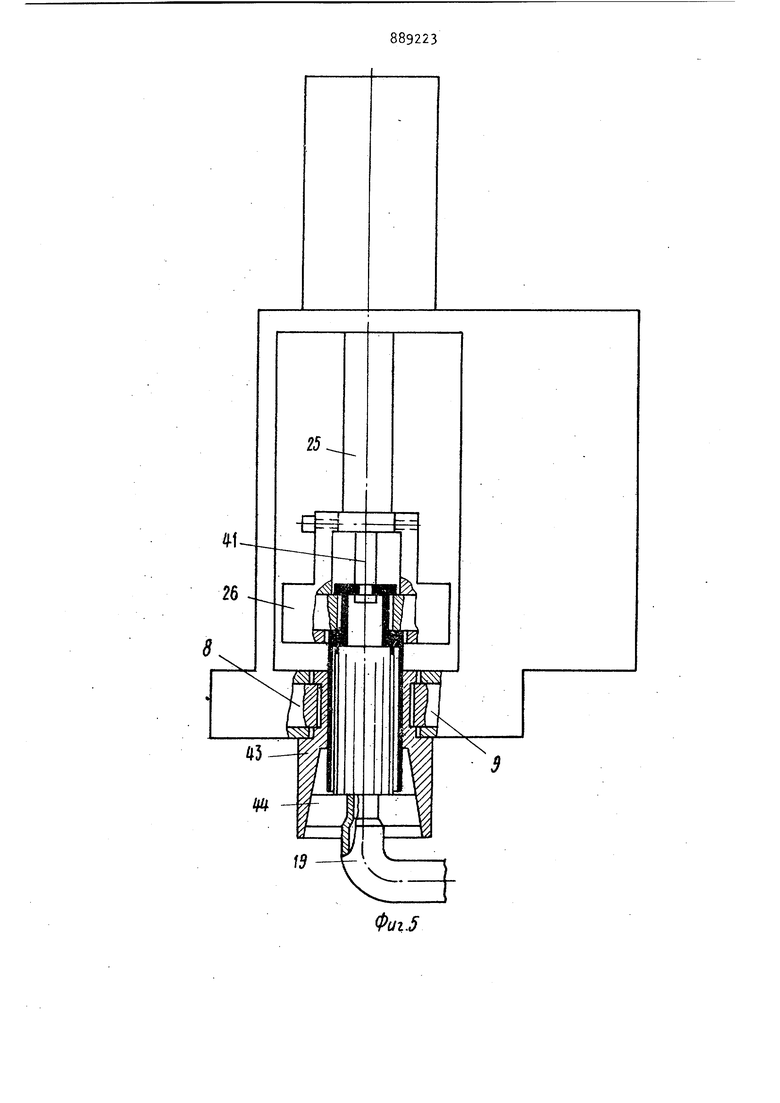

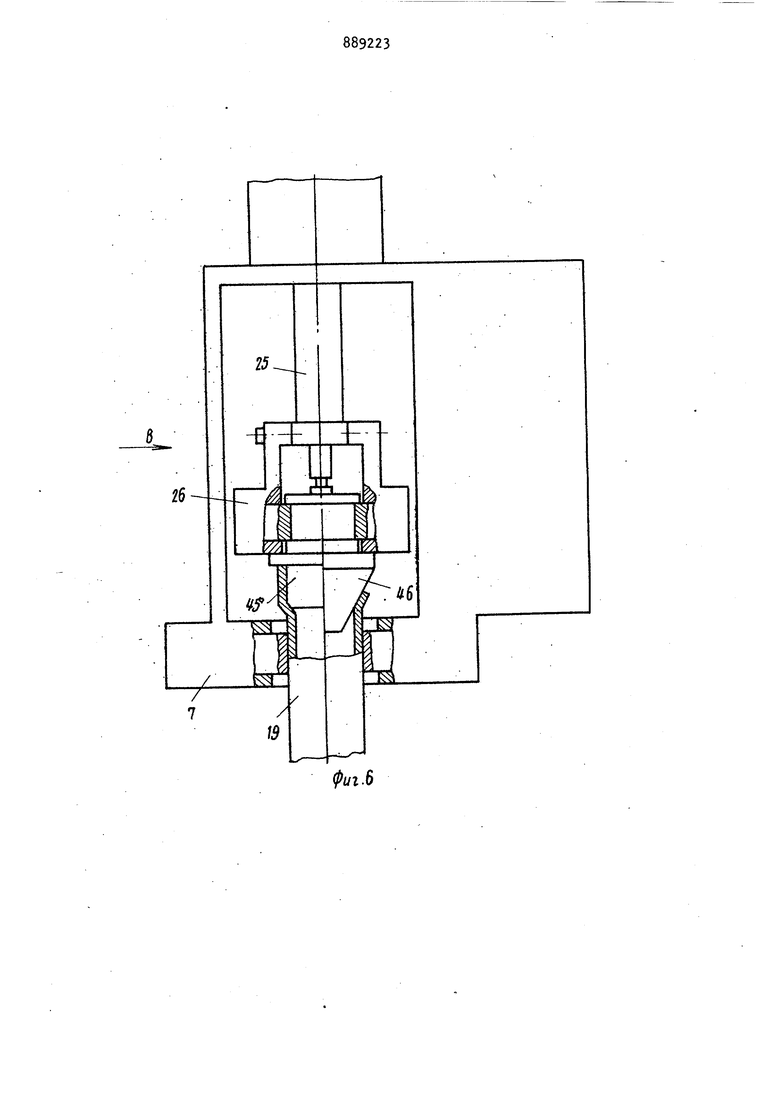

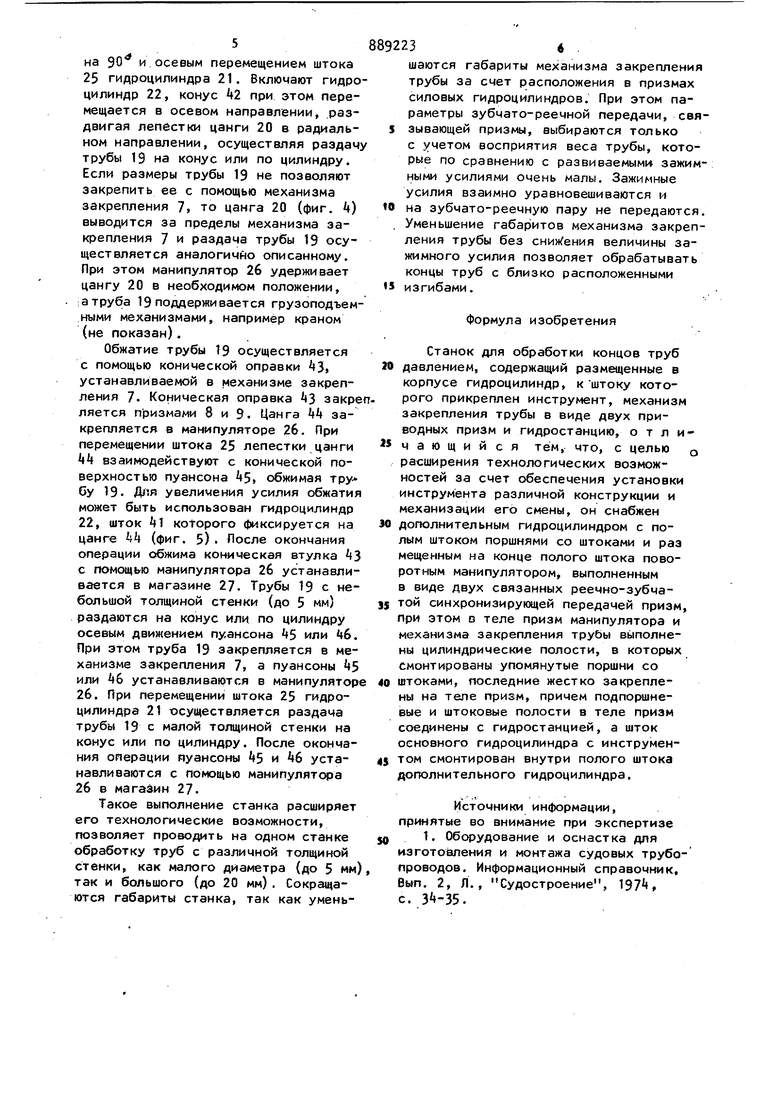

Указанная цель.достигается тем, что станок, содержащий размещенные в корпусе гидроцилиндр, к штоку которого прикреплен инструмент, механизм закрепления трубы в виде двух приводных призм и гидростанцию, снабжен дополнительным гидроцилиндром с полым штоком, поршнями со штоками и размещенной на конце .полого штока поворотным манипулятором, выполненным в виде двух связанных реечнозубчатой синхронизирующей передачей призм, при этом в теле призм манипу.лятора и механизма закрепления труб выполнены цилиндрические полости, в которых смонтированы упомянутые поршни со штоками, последние жестко закреплены на теле призм, причем подпоршневые и штоковые полости в теле призм соединены с гидростанцией, а шток основного гидроцилиндра с инструментом смонтирован внутри полого штока дополнительного гидроц.илиндра. Такая конструкция станка позволяет обрабатывать трубы с различной толщиной стенки. Трубы с толщиной стенок по 5 мм обрабатываются осевым движением пуансона, а трубы с толщиной стенок до 20 мм обрабатываются цангой. Кроме того, механизируется (а при необходимости и авто матизируется) установка и смена инст румента любого типа и назначения, На фиг. 1 показан станок для обра ботки концов труб давлением, общий . ,вид; на.фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг.1; на фиг. k - раздача трубы без закреп ления трубы; на фиг. 5 - обжатие трубы; на фиг. 6 - раздача трубы пуансоном; на фиг. 7 - вид В на . фи г. 6 . Станок для обработки концов труб давлением содержит корпус 1, во внут ренней полости которого расположена гидравлическая станция, включающая в себя сдвоенный насос 2 и 3, предохранительные клапаны и 5 Насос 2низкого давления и высокой произаодитеяьности предназначен для выполнения вспомогательных операций и быстрых перемещений исполнительных органов. Насос 3 высокого давле НИИ и низкой производительности предн значен для выполнения основных операци по закреплению и опрессовке концов тру Последовательность включения насосов 3гидравлическую систему осуществляется золотником 6, На корпусе 1 уста новлен механизм 7 закрепления трубы : состоящий из двух призм 8 и 9 связанных несиловой зубчато-реечной па рой 10, 11 и 12, 13, обеспечивающей синхронность перемещения призм-8 и В призмах 8 и 9 выполнены цилиндрические полости k, в которых устано лены штоки 15, жестко связанные с корпусом 1. Цилиндрические полости 1ч призм 8 и Э соединены кандалами а и саязаны с общими напорным трубопроводом 16 и сливным трубопроводом 17. Для управления потоком масла от насосов 3 или 2 служит золот ник 18. Конец трубы 19 раздается по цилиндру или на конус цангой 20, Гидроцилиндры 21 и 22 установлен соосно друг друга и соосно механиз му 7 закрепления трубы, Гидроцилинд . 4 рь 2.1 и 22 предназначены для выполнения прессовых операций и установочных перемещений инструментов. Для управления гидроцилиндрами 21 и 22 служат золотники 23 и 2k. На штоке 25 гидроцилиндра 21 установлен манипулятор 2б , предназначенный для смены , установки и удержания инструмента, установленного в магазине 27, Манипулятор 2б состоит из двух призм 28 и 29, в которых выполнены цилиндрические полости 30. В полостях 30 расположены штоки 31-, жестко соединенные с манипулятором 26. Призмы 28 и 29 манипулятора 2б связаны несиловой зубчато-реечной парой 32-35, обеспечивающей синхронность перемещения призм 28 и 29. Полости 30 ; призм 28 и 29 связаны общими напорным 36 и сливным 37 трубопроводами. Для управления перемещением призм 28, 29 служит золотник 38. Для поворота манипулятора 26 в зону магазина 27 инструмента предназначен неполноповоротный гидродвигатель 39, управляемый золотником 40, На штоке 1 гидроцилиндра 22 закреплен, конус 2, взаимодействугощий с цангой 20. Для обжатия трубы 19 предназначено приспособление, состоящее из конической втулки 3 .и цангового инструмента k. Манипулятор 26 служит для удержания сменного инструмента, которь м служит цанга kk или пуансоны 45 и 46, , предназначенные для раздачи трубы по лилиндру и на конус. Станок работает следующим образом. Труба 19 с большой толщиной стенки (до 20 мм) вводится в механизм закрепления 7 и фиксируется призмами 8 и 9 при подаче масла под давлением от насоса 3 или 4 через напорный трубопровод 16 в полости 14 призм 8 и 9. Синхронность перемещения призм 8 и 9 обеспечивается зубчато-реечной парой 10-13. Вследствие равенства давлений в полостях 14, зубчато-реечная пара 10-13 не нагружается усилиями закрепленная трубы 19, На шток 41 гидроцилиндра 22 устанавливается конус 42 и .отводится во внутреннюю полость штока 25 гидроцилиндра 21, В магазине 27 выбирается необходимый инструмент, который захватывается манипулятором 26 и с помощью гидродвигателя 39 выводится о исходное положение поворотом манипулятора 26 на 90 и осевым перемещением штока 25гидроцилиндра 21. Включают гидро цилиндр 22, конус 2 при этом перемещается в осевом направлении, раздвигая лепестки цанги 20 в радиальном напраапении, осуществляя раздачу трубы 19 на конус или по цилиндру. Если размеры трубы 19 не позволяют закрепить ее с помощью механизма закрепления 7, то цанга 20 (фиг. 4) выводится за пределы механизма закрепления 7 и раздача трубы 19 осуществляется аналогично описанному. При этом манипулятор 26 удерживает цангу 20 в необходимом положении, а труба 19 поддерживается грузоподъемными механизмами, например краном (не показан). Обжатие трубы 19 осуществляется с помощью конической оправки 3 устанавливаемой в механизме закрепления 7. Коническая оправка 3 закре ляется призмами 8 и 9. Цанга f закрепляется в манипуляторе 26. При перемещении штока 25 лепестки цанги kk взаимодействуют с конической поверхностью пуансона 45, обжимая тру Gy 19. AR увеличения усилия обжатия может быть использован гидроцилиндр 22, шток 41 которого фиксируется на цанге 44 (фиг. 5). После окончания операции обжима коническая втулка 43 с помощью манипулятора 26 устанавливается в магазине 27. Трубы 19 с небольшой толщиной стенки (до 5 мм) раздаются на конус или по цилиндру осевым движением пуансона 45 или 46. При этом труба 19 закрепляется в механизме закрепления 7 а пуансоны 45 или 46 устанавливаются в манипулятор 2б. При перемещении штока 25 гидроцилиндра 21 осуществляется раздача трубы 19 с малой толщиной стенки на конус или по цилиндру. После окончания операции пуансоны 45 и 46 устанавливаются с помощью манипулятсч а 26в магазин 27. Такое выполнение станка расширяет его технологические возможности, позволяет проводить на одном станке обработку труб с различной толщиной стенки, как малого диаметра (до 5 мм так и большого (до 20 мм). Сокращаются габариты станка, так как умень34 . шаются габариты механизма закрепления трубы за счет расположения в призмах силовых гидроцилиидров. При этом параметры зубчато-реечной передачи, связывающей призмы, выбираются только с учетом восприятия веса трубы, которые по сравнению с развиваемыми зажимными усилиями очень малы. Зажимные усилия взаимно уравновешиваются и на зубчато-реечную пару не передаются. Уменьшение габаритов механизма закрепления трубы без величины зажимного усилия позволяет обрабатывать концы труб с близко расположенными изгибами. формула изобретения Станок для обработки концов труб давлением, содержащий размещенные в корпусе гидроцилиндр, к штоку которого прикреплен инструмент, механизм закрепления трубы в виде двух приводных призм и гидростанцию, о т л ичающийся тем, что, с целью о расширения технологических возможностей за счет обеспечения установки инструмента различной конструкции и механизации его смены, он снабжен дополнительным гидроцилиндром с полым штоком поршнями со штоками и раз мещенным на конце полого штока поворотным манипулятором, выполненным а виде двух связанных реечно-зубчатой синхронизирующей передачей призм, при этом о теле призм манипулятора и механизма закрепления трубы выполнены цилиндрические полости, в которых смонтированы упомянутые поршни со штоками, последние жестко закреплены на теле призм, причем подпоршневые и штоковые полости в теле призм соединены с гидростанцией, а шток основного гидроцилиндра с инструментом смонтирован внутри полого штока дополнительного гидроцилиндра. Источники информации, принятые во внимание при экспертизе 1. Оборудование и оснастка для изготовления и монтажа судовых трубопроводов. Информационный справочник, . 2, Л., Судостроение, 1974, с. 34-35. , b (.2

26

Фиг.5

-f

26

Ж

/.

m.

/

фиг.в

Ж

:46

Авторы

Даты

1981-12-15—Публикация

1980-03-05—Подача