112

Изобретение относится к коксохимической промышленности, а именно к способам получения обмасливающей добавки для обработки нагретой шихты перед загрузкой ее в печь.

Цель изобретения - снижение уноса пыли во время загрузки шихты в печь.

Пример 1. Опробование проведено в лабораторных условиях. Отдув пыли угля проводится при скорости воздуха 1 м/с. Исходным продуктом является шихта опытной установки по термоподготовке шихты следующего марочного состава: Г 60%, ОС 40%,

Гранулометрический состав шихты, мас,%: класс крупностью 3-1 мм 47,5; 1-0,5 мм 15,0; 0,5-0,25 мм 15,О; 0,250 мм 22,5,

Навеска угля 300 г, нагретая до. 200 С, перемешивают в течение 40-45 со смесью антраценового масла (AM) и смолы, содержание масла в смеси 37,5%. Смола получена путем нагрева до 165 С в течение 40 мин смеси, содержащей 30% кислой смолы (ГСБ) цеха ректификации смолы (ГСБ) цеха ректификации сырого бензола и 70% полим.е- ров бензольного отделения.

Уголь, обработанный пылеподавляю- щей добавкой, помещают в установку для определения пылеуноса, где из навески отдувают пыль в тече-ние 1 миН Потеря массы навески угля после от- дува пыли отнесенная к массе навески служит, критерием пылеуноса. Расход добавки 2,5% от массы угля, Пыле- унос 10,9%,

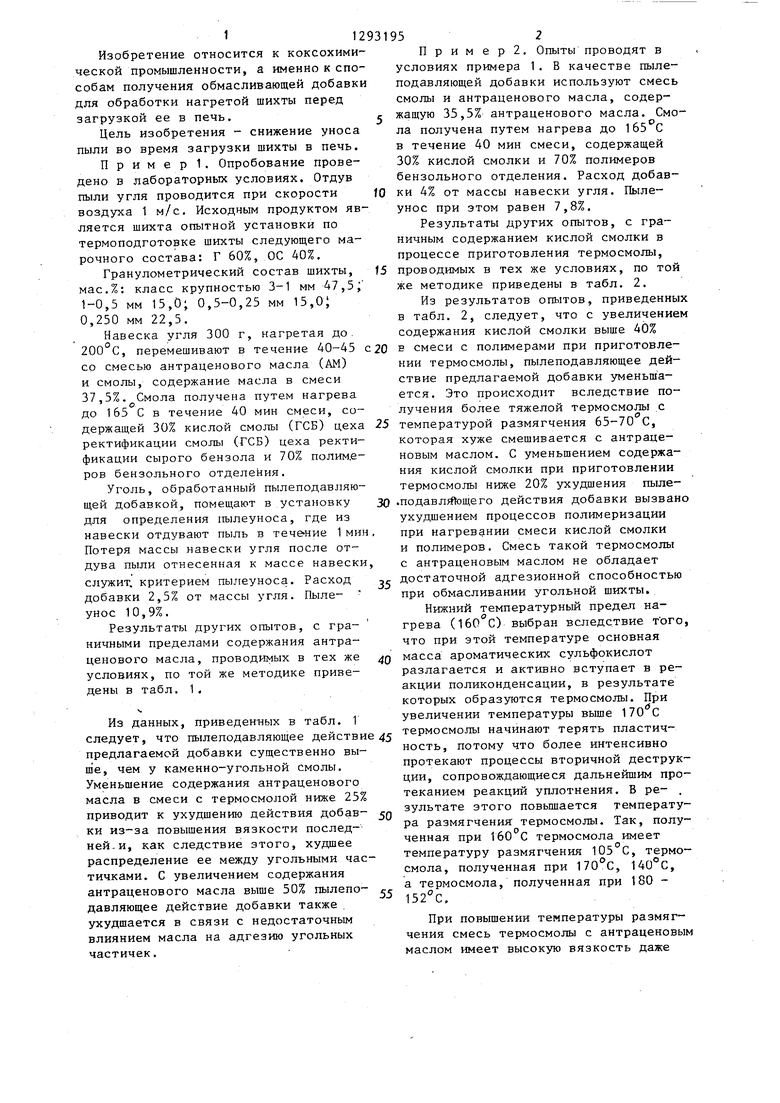

Результаты других опытов, с граничными пределами содержания антраценового масла, проводимых в тех же условиях, по той же методике приведены в табл, 1.

.

Из данных, приведенных в табл. 1 следует, что пылеподавляющее действие предлагаемой добавки существенно выше, чем у каменно-угольной смолы, Уменьшение содержания антраценового масла в смеси с термосмолой ниже 25% приводит к ухудшению действия добав- ки из-за повышения вязкости последней- и, как следствие этого, худшее распределение ее между угольными частичками. С увеличением содержания антраценового масла выше 50% пылепо- давляющее действие добавки также ухудшается в связи с недостаточным влиянием масла на адгезию угольных частичек.

952

П р и м е р 2, Опыты проводят в условиях примера 1, В качестве пыле- подавляющей добавки используют смесь смолы и антраценового масла, содержащую 35,5% антраценового масла. Смола получена путем нагрева до 165 С в течение 40 мин смеси, содержащей 30% кислой смолки и 70% полимеров бензольного отделения. Расход добавки 4% от массы навески угля. Пыле- унос при этом равен 7,8%,

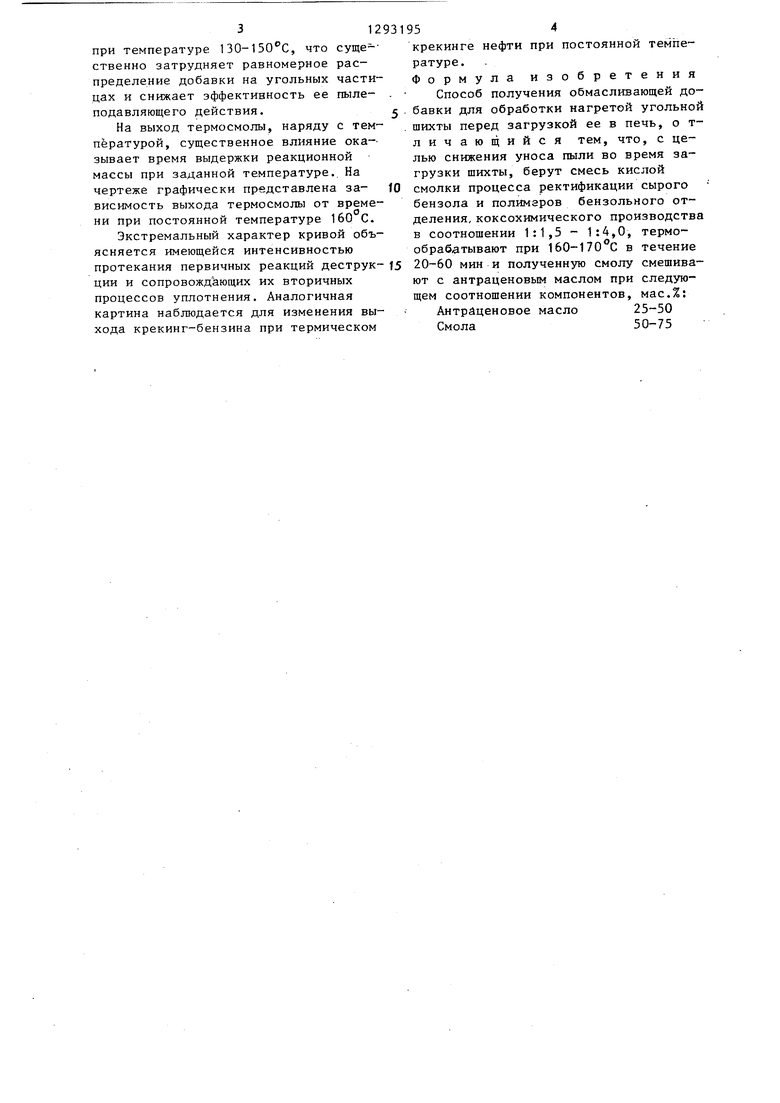

Результаты других опытов, с граничным содержанием кислой смолки в процессе приготовления термосмолы, проводимых в тех же условиях, по той же методике приведены в табл. 2,

Из результатов опытов, приведенны в табл, 2, следует, что с увеличение содержания кислой смолки выше 40% в смеси с полимерами при приготовлении термосмолы, пылеподавляющее действие предлагаемой добавки уменьшается. Это происходит вследствие получения более тяжелой термосмолы с температурой размягчения 65-70 С, которая хуже смешивается с антраценовым маслом. С уменьшением содержания кислой смолки при приготовлении термосмолы ниже 20% ухудшения пыле .подавл йощего действия добавки вызван ухудшением процессов полимеризации при нагревании смеси кислой смолки и полимеров, Смесь такой термосмолы с антраценовым маслом не обладает достаточной адгезионной способностью при обмасливании угольной шихты.

Нижний температурный предеп нагрева (160 с) выбран вследствие того что при этой температуре основная масса ароматических сульфокислот разлагается и активно вступает в реакции поликонденсации, в результате которых образуются термосмолы. При увеличении температуры выше 170 С термосмолы начинают терять пластичность, потому что более интенсивно протекают процессы вторичной деструкции, сопровождающиеся дальнейшим протеканием реакций уплотнения. В результате этого повьшается температура размягчения термосмолы. Так, полученная при 160 С термосмола имеет температуру размягчения 105 С, термо- смола, полученная при 170 С, 140 С, а термосмола, полученная при 180 - 152 С.

При повышении температуры размягчения смесь термосмолы с антраценовым маслом имеет высокую вязкость даже

312

при температуре ISO-ISO C, что суще- ственно затрудняет равномерное распределение добавки на угольных частицах и снижает эффективность ее пыле- подавляющего действия.

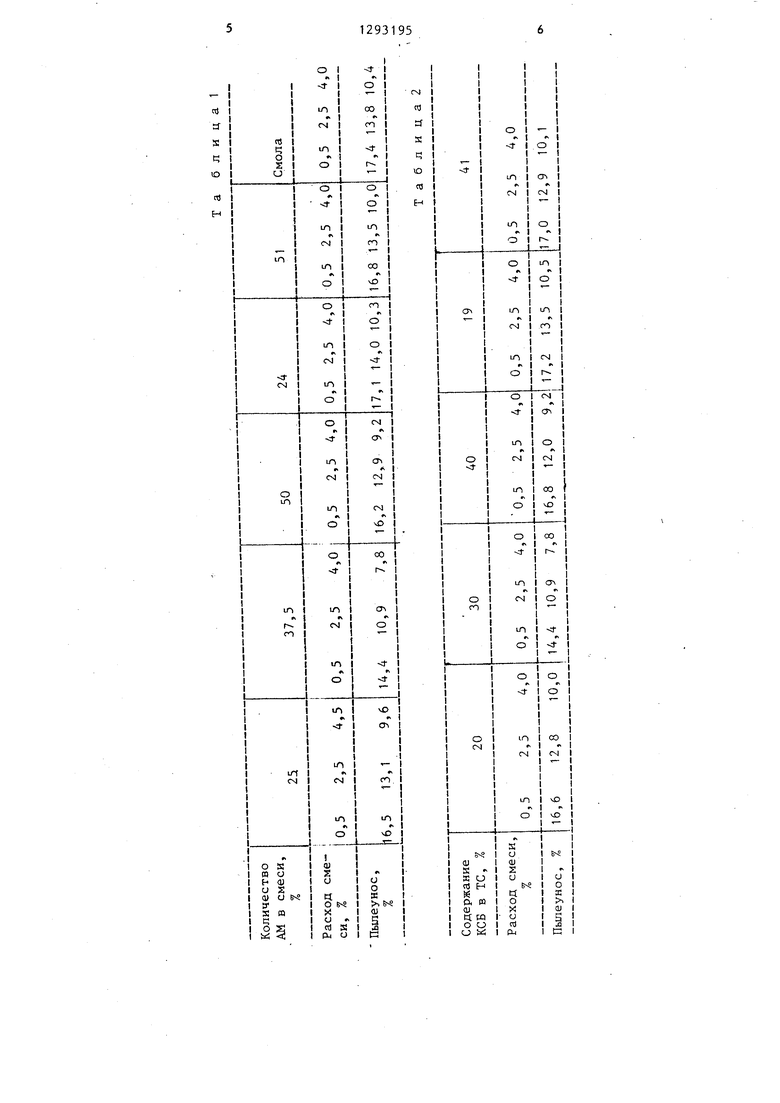

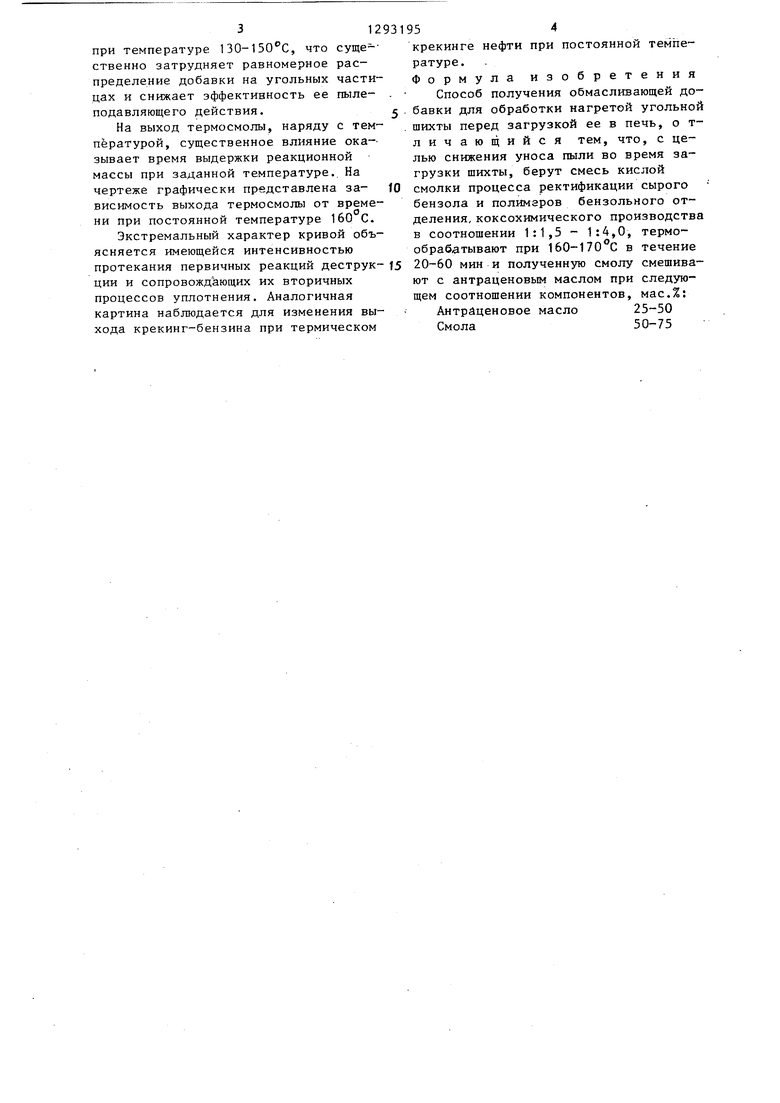

На выход термосмолы, наряду с температурой, существенное влияние ока-- зывает время выдержки реакционной массы при заданной температуре. На чертеже графически представлена за- висимость выхода термосмолы от времени при постоянной температуре 160 С.

Экстремальный характер кривой объясняется имеющейся интенсивностью протекания первичных реакций деструк- ции и сопровождающих их вторичных процессов уплотнения. Аналогичная картина наблюдается для изменения выхода крекинг-бензина при термическом

954

крекинге нефти при постоянной температуре. Формула изобретения

Способ получения обмасливающей добавки для обработки нагретой угольной шихты перед загрузкой ее в печь, о т- личающийся тем, что, с целью снижения уноса пыли во время загрузки шихты, берут смесь кислой смолки процесса ректификации сырого бензола и полимеров бензольного отделения, коксохимического производства в соотношении 1:1,5 - 1:4,0, термо- обрабдтывают при 160-170 с в течение 20-60 мин и полученную смолу смешивают с антраценовым маслом при следующем соотношении компонентов, мас.%: Антраценовое масло 25-50 Смола50-75

п Я S

t; ю

п)

и

Гч|

п) Ef S Ц Ю Л

н

I 80 I 75 |76

I

72

W 20 30 tfO so 0 70 SO

Времй 6bidef3iKKu MUM.

Редактор И.Сегляник

Составитель Н.Агеенко Техред Л.Сердюкова

Заказ 346/27. Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор, М.Шароюи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вяжущего для дорожного покрытия | 1983 |

|

SU1113400A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2178440C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И ОТРАБОТАННОГО ПОГЛОТИТЕЛЬНОГО МАСЛА | 2019 |

|

RU2732483C1 |

| Способ обезвоживания угольного флотоконцентрата | 1989 |

|

SU1673592A1 |

| Способ получения обмасливающей добавки к угольной шихте для коксования | 1991 |

|

SU1799899A1 |

| Способ переработки кислой смолки | 1982 |

|

SU1049520A1 |

| Способ механического обезвожива-Ния МЕлКиХ КлАССОВ угля | 1979 |

|

SU793601A1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОЙ СМОЛКИ | 1971 |

|

SU419544A1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОЙ СМОЛКИ | 1971 |

|

SU307098A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 2005 |

|

RU2315084C2 |

Изобретение относится к способам получения обмасливающей добавки для обработки нагретой угольной шихты перед загрузкой ее в печь и позволяет снизить унос пыли во время загрузки. Берут смесь кислой смолки процесса ректификации сырого бензола и полимеров бензольного отделения коксохимического производства в соотношении 1:1,5 ,0, термообрабатыв ют при 160-170 С в течение 20-60 мин и полученную смолу смешивают с антраценовым маслом при следующем соотношении компонентов, мас.% антраценовое масло 25-50, смола 50-75. 1 ил., 2 табл. (Л

| Патент Великобритании № 1489735, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-02-28—Публикация

1984-11-30—Подача