Изобретение относится к металлургии, в частности к разработке состава белых износостойких чугунов, предназначенных для изготовления деталей, работающих в условиях гидроабразивно- г го износа, рабочих колес, цилиндровых втулок и других деталей насосов.

Цель изобретения - повышение предела прочности при изгибе, микротвердости матриць, ее прокаливаемости и fO улучшение эксплуатационной стойкости при гидроабразиБНОм изнашивании.

Выбор граничных пределов компонентов обусловлен следующим.

Дополнительное введение ниобия в t5 количестве 0,42-1,4 мас.% микролеги- рует и упрочняет металлическую основу, измельчает структуру, блокирует дефекты кристаллической структуры, снижает ликвацию, повышает стабиль- 20 ность и однородность структуры и механических свойств, что обеспечивает повышение износостойкости, прочности и других свойств в отливках. При кон-

и повышении концентрации марганца более 2,6 мас.% снижаются литейные свойства, увеличивается ликвация и снижается стабильность структуры и свойств, а при концентраций углерода более 3,0 мас.%, кремния более 1,0 мас,% и марганца менее 0,8 мас,% структура в отливках становится грубой, снижается ее износостойкость и стабильность механических свойств.

Содержание легирующих добавок (хром. 18,7-27 мас.%, никель 0,5- 1,0 мас.%-, молибден 0,2-0,6; ванадий 0,2-0,5 мас.%) определено экспериментально и ограничено пределами, ниже которых микротвердость, прочностные свойства, глубина прокаливаемости и износостойкость недостаточны, а выше которых снижается стабильность структуры, динамическая прочность и другие свойства в отливках.

Нитриды титана (0,05-0,2 мас.%) являются эффективными модифицирующими добавками, измельчающими структуцентрации ниобия до 0,42 мас.% микро- S ру и повышающими механические свойст- легирующий эффект проявляется ела- ва, прокаливаемость, износостойкость, бо, существенного упрочнения метал- При концентрации их до 0,05 мас.% мо- лической основы не достигается и дифицирующий эффект проявляется сла- стабильность твердости и свойств в бо, а при концентрации их более отливках низкая. При концентрации нио-30 0,2 мас.% они полностью не растворя- б более 1,4 мас.% снижается прока- ются в матрице, повьппается концентра- ли1заемость и стабильность механичес- ция неметаллических включений и неод- ких свойств чугуна в отливках. нородность структуры, что приводит к

снижению износостойкости и механичесВведение сурьмы в количестве 0,07- 35 - свойств чугуна в отливках. 0,2 мас.% повышает твердость, износостойкость матрицы, прокаливаемость, микротвердость матрицы, ее стабильность в отливках, что обеспечивает снижение гидроабразивного износа и повышение механических свойств. Содержание сурьмы принято от концентрации 0,07 мас.%, с которой отмечается повышение стабильности твердости и износостойкости в отливках, и огра- 45 печи выпускали при 1480-1500 С в ли- ничено концентрацией 0,2 масо%, вьш1е тейные ковши с микролегирующими и мо- которой отмечается снижение растворимости сурьмы в металлической основе и снижение динамической прочности и стабильности структуры и свойств чугуна.

Содержание основных компонентов (углерод 2,4-3,0 мас,%, кремний 0,2- 1,0 мас.% и марганец 0,8-2,6 мас,%)

Пример. Опытные плавки чугуна проведены в индукционной печи с использованием литейных чугунов, пере- 40 дельных чугунов, лома чугунного, си- ликомарганца, сурьмы, ниобия, стального лома, феррохрома, порошков нитрида титана, феррованадия, ферросилиция и других ферросплавов. Чугун из

дифицирующими добавками. Из чугунов отливали цилиндрические образцы диаметром 30 мм, технологические ступен- 50 чатые пробы с максимальной толщиной 500 мм и отливки заготовок деталей насосов.

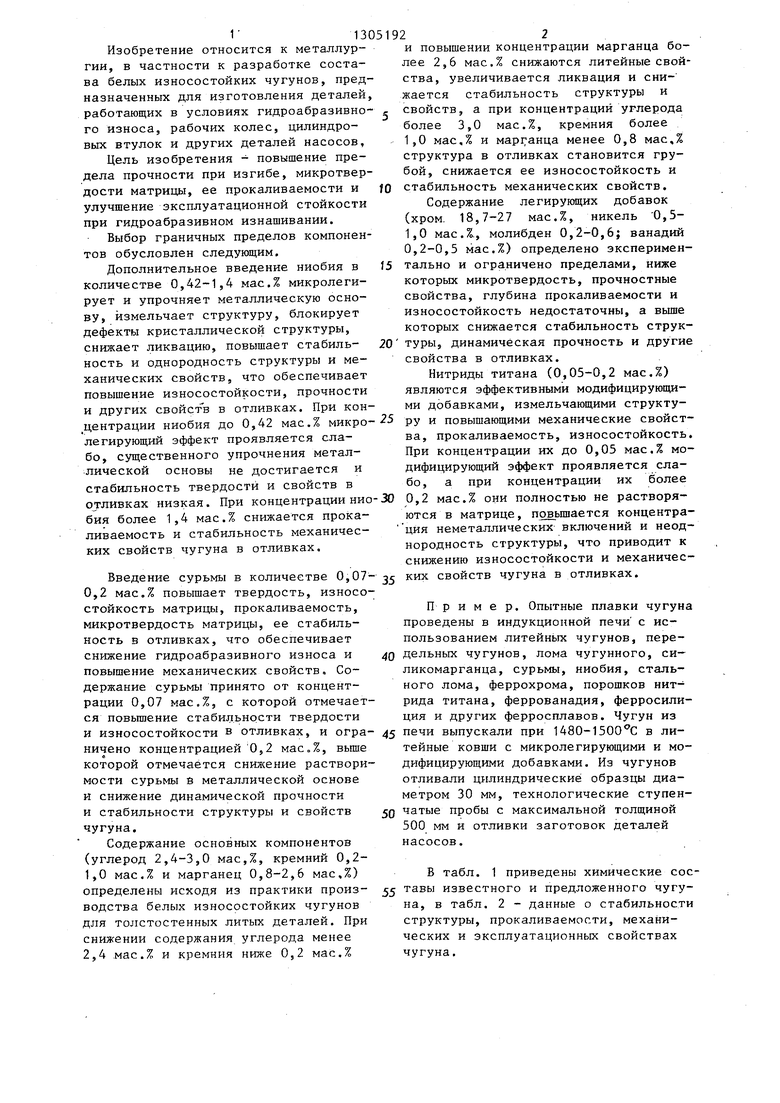

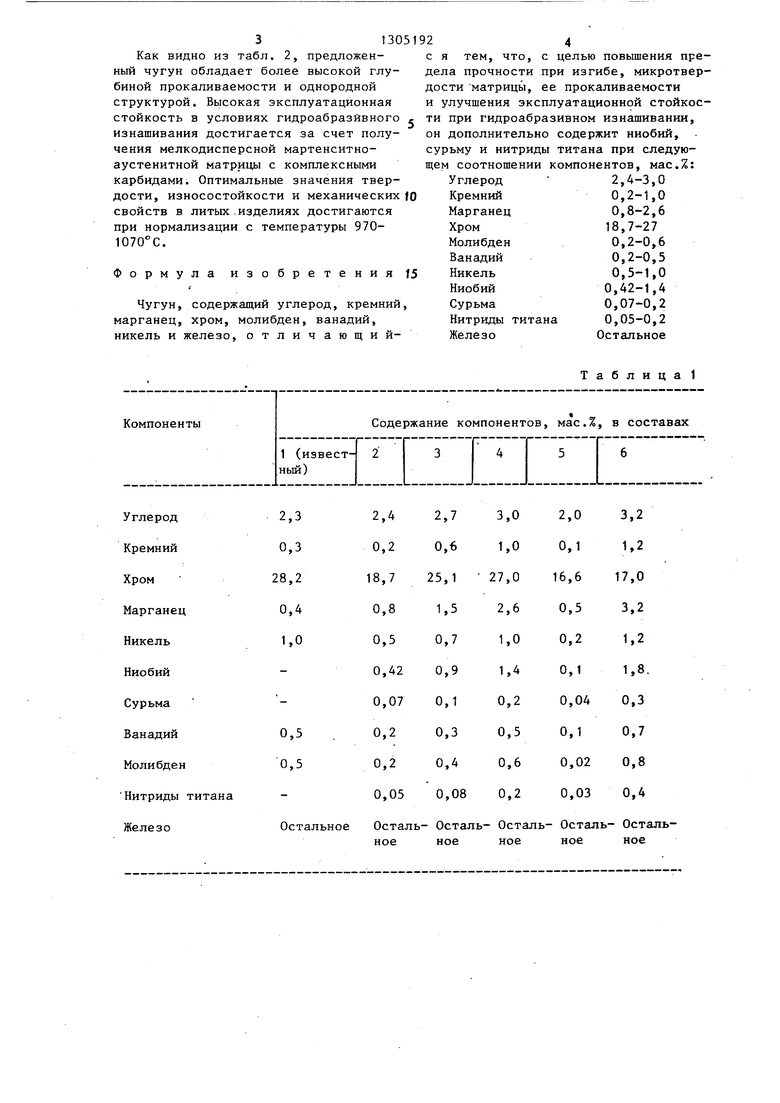

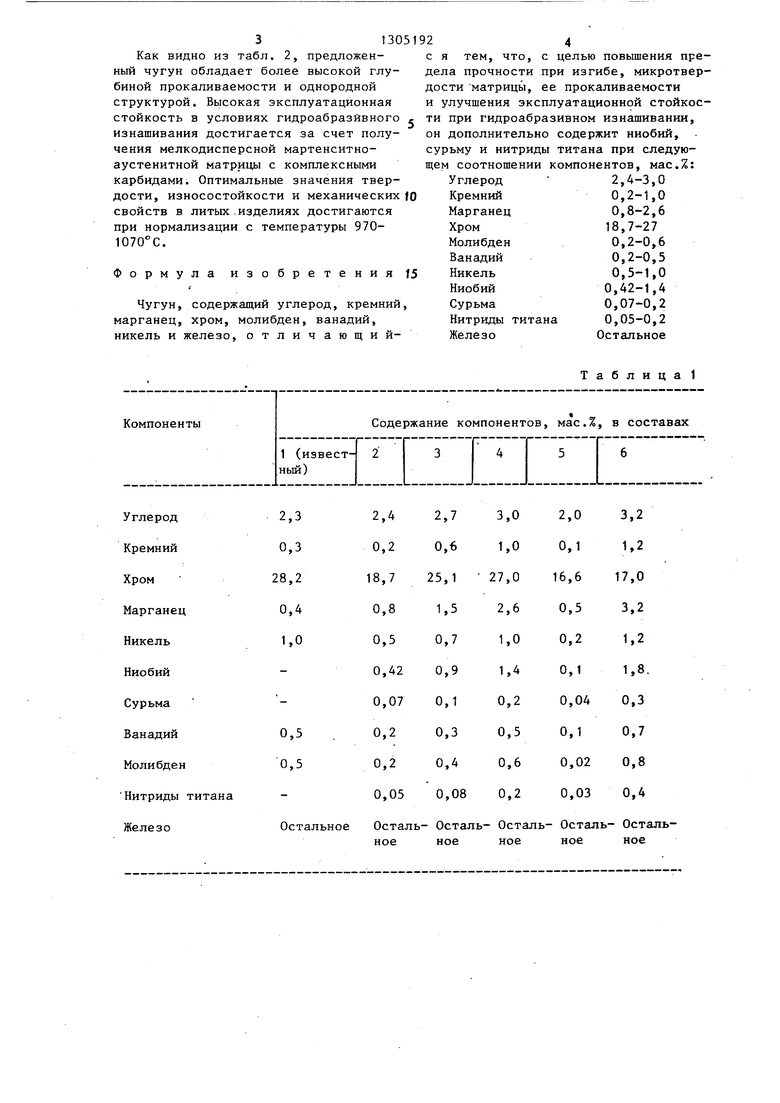

В табл. 1 приведены химические сос- 55 тавы известного и предложенного чугуна, в табл. 2 - данные о стабильности структуры, прокаливаемости, механических и эксплуатационных свойствах чугуна.

определены исходя из практики производства белых износостойких чугунов для толстостенных литых деталей. При снижении содержания углерода менее 2,4 .мас.% и кремния ниже 0,2 нас.,7,

и повышении концентрации марганца более 2,6 мас.% снижаются литейные свойства, увеличивается ликвация и снижается стабильность структуры и свойств, а при концентраций углерода более 3,0 мас.%, кремния более 1,0 мас,% и марганца менее 0,8 мас,% структура в отливках становится грубой, снижается ее износостойкость и стабильность механических свойств.

Содержание легирующих добавок (хром. 18,7-27 мас.%, никель 0,5- 1,0 мас.%-, молибден 0,2-0,6; ванадий 0,2-0,5 мас.%) определено экспериментально и ограничено пределами, ниже которых микротвердость, прочностные свойства, глубина прокаливаемости и износостойкость недостаточны, а выше которых снижается стабильность структуры, динамическая прочность и другие свойства в отливках.

Нитриды титана (0,05-0,2 мас.%) являются эффективными модифицирующими добавками, измельчающими структу35 - свойств чугуна в отливках. 45 печи выпускали при 1480-1500 С в ли- тейные ковши с микролегирующими и мо-

Пример. Опытные плавки чугуна проведены в индукционной печи с использованием литейных чугунов, пере- 40 дельных чугунов, лома чугунного, си- ликомарганца, сурьмы, ниобия, стального лома, феррохрома, порошков нитрида титана, феррованадия, ферросилиция и других ферросплавов. Чугун из

35 - свойств чугуна в отливках. 45 печи выпускали при 1480-1500 С в ли- тейные ковши с микролегирующими и мо-

дифицирующими добавками. Из чугунов отливали цилиндрические образцы диаметром 30 мм, технологические ступен- 50 чатые пробы с максимальной толщиной 500 мм и отливки заготовок деталей насосов.

В табл. 1 приведены химические сос- 55 тавы известного и предложенного чугуна, в табл. 2 - данные о стабильности структуры, прокаливаемости, механических и эксплуатационных свойствах чугуна.

313051924

Как видно из табл. 2, предложен-с я тем, что, с целью повьшения преный чугун обладает более высокой глу-дела прочности при изгибе, микротвербиной прокаливаемости и однороднойдости матрицы, ее прокаливаемости

структурой. Высокая эксплуатационнаяи улучшения эксплуатационной стойкосстойкость в условиях гидроабразйвного ,ти при гидроабразивном изнашивании,

изнашивания достигается за счет полу-он дополнительно содержит ниобий,

чения мелкодисперсной мартенситно-сурьму и нитриды титана при следуюаустенитной матрицы с комплекснымищем соотношении компонентов, мас.%:

карбидами. Оптимальные значения твердости, износостойкости и механических свойств в литых.изделиях достигаются при нормализации с температуры 970- .

Формула изобретения

i

Чугун, содержащий углерод, кремний марганец, хром, молибден, ванадий, никель и железо, отличающий

титана

2,4-3,0

0,2-1,0

0,8-2,6

18,7-27

0,2-0,6

0,2-0,5

0,5-1,0

0,42-1,4

0,07-0,2

0,05-0,2

Остальное

Таблица 1

Предел прочности

при изгибе, МПа 960

Твердость, HRC 60

Стабильность структуры, %55

Коэффициент износостойкости8,6

Микротвердость, Н 5020

Износ цилиндровых втулок при скорости пульп 3 м/с, мг/см. ч58,6

Глубина прокали- ваемости, мм 220

Эксплуатационная (стойкость, ч 1400

1220 1250 1310 980 1050 64 65 67 60 63

90

94

97 56

370 430 470 230

84

13,2 13,6 14 8,8 11,6 5370 5450 5480 5130 5280

25,6 18,4 16,4 57,6 32,6

330

2380 3160 3420 1430 1960

Таблица2

90

94

97 56

84

25,6 18,4 16,4 57,6 32,6

370 430 470 230

330

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Серый чугун | 1986 |

|

SU1388453A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Чугун | 1989 |

|

SU1671725A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун | 1987 |

|

SU1421794A1 |

| Износостойкий чугун | 1989 |

|

SU1678890A1 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных отливок, работающих в условиях гидроабразивного износа. Цель изобретения - повышение предела прочности при изгибе, микротвердости матрицы, ее прокаливаемости и улучшение эксплуатационной стойкости при гидроабразивном изнашивании. Чугун содержит, мас.%: С 2,4-3,0, Si 0,2-1,0, Мп 0,8-2,6, Сг 18,7-27, Мо 0,2-0,6, V 0,2-0,5, Ni 0,5-1,0, Nb 0,42-1,4, Sb 0,07-0,2, нитриды титана 0,05-0,2 и железо - остальное, Ввод в состав чугуна Nb, Sb и нитридов титана обеспечивает повышение (эц с 960 до 1220 - 1310 МПа, увеличение прокаливаемости в 1,7-2,1 раза, микротвердости матрицы на 7-9% и улучшение эксплуатационной стойкости в 1,7-2,4 раза. 2 табл. (Л

| Гарбер М.Е | |||

| Отливки из белых износостойких чугунов | |||

| М.: Машиностроение, 1972, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Чугун | 1981 |

|

SU973655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-23—Публикация

1985-12-30—Подача