Изобретение относится к способам производства никелевых катализаторов скелетного типа и может быть использовано в химинескдй. ПЕф иленности,

Целью изобретения является упрощение способа и снижение энергозатрат при приготовлении катализатора за счет механической обработки смеси порошков никеля и алюминия в высокоэнергетическом измельчительном шаровом аппарате-аттриторе.

Пример }, Исходные порошки никеля и алюминия, размер частиц которых не превьшает 50 мкм, смешивают в соотношении, мас.%: никель 68,5 алюминий 31,5, и загружают в рабочую камеру аттритора.

Аттритор - высокоэнергетический шаровой аппарат с рабочей камерой высотой 800 мм и диаметром 400 мм. Размольные шары диаметром 8 мм изготовлены из закаленной стали ШХ-15, Общее количество размольных шаров в вт триторе 300 кг, количество исходной смеси порошков никеля и алюминия 12 кг, что соответствует массовому соотношению шаров к шихте 25:1, Обработку шихты проводят в среде аргона с предварительным вакуумированием рабочей камеры при скорости вращения лопастной мешалки-импеллера 170 об/мин в течение 3,5 ч.

В процессе механической обработки в аттриторе происходит образование композиционных гранул, структура которых П1;едставляет собой чередующиеся слои никеля и алюминия, Рентге- нофазовый анализ показьшает наличие в полученном композиционном материале интерметаллидов типа NiAl и Ni А1 После обработки материал выгружают из аттритора и вьш1елачивают 20%-ным раствором едкого натра при нагревании на водяной бане в течение 2ч, Затем промывают дистиллированной водой до нейтральной реакции, Получен- ньй катализатор имеет удельную поверхность 10,4 м и размер частиц 30-70 мкм. Активность полученного катализатора испытьшают в реакциях гидрирования малеиновой кислоты и паровой конверсии метана,

Гидрирование малеиновой кислоты проводят по следующей методике,

50 г малеиновокислого натрия 11 г NaOH и 500 мл воды загружают в литровую склянку и добавляют 5 г сухого Ni-катализатора, При механическом

встряхивании при 40-5П°С в склянку из газомера подают Н , Полное гидрирование в указанных условиях заканчивается через 3 ч (отрицательная проба с перманганатом. По окончании гидрирования раствор декантируют, фильтруют и упаривают до объема 150 мл. Для вьщеления янтарной кис- лоты фильтрат подкисляют 55-60 мл концентрированной соляной кислотой. Выход янтарной кислоты составляет 24,6-26,6 или 80,0-86,6% от теоретического.

Активность катализатора в реакции паровой конверсии проводят в реакторе из нержавеющей стали с использованием природного бессернистого газа (содержащего 97,6% метана и водяного пара при объемном соотношении пар:газ 1,1:1 и скорости подачи газа 1000 ,

Активность катализатора определяют по степени конверсии природного газа в условиях опыта по формуле

л tCOl МСО

+ СОг

100

+ 00,1+ сн,7

где С СО, ССО, - концентрации соответственно окиси углерода, двуокиси углерода и метана, об,%, в сухом конвертированном газе,

5

0

5

0

5

Анализ содержания СО, СО ,

СН,

сухом конвертированном газе осуществлялся хроматографически,

В указанных условиях степень конверсии метана составляет 41%,

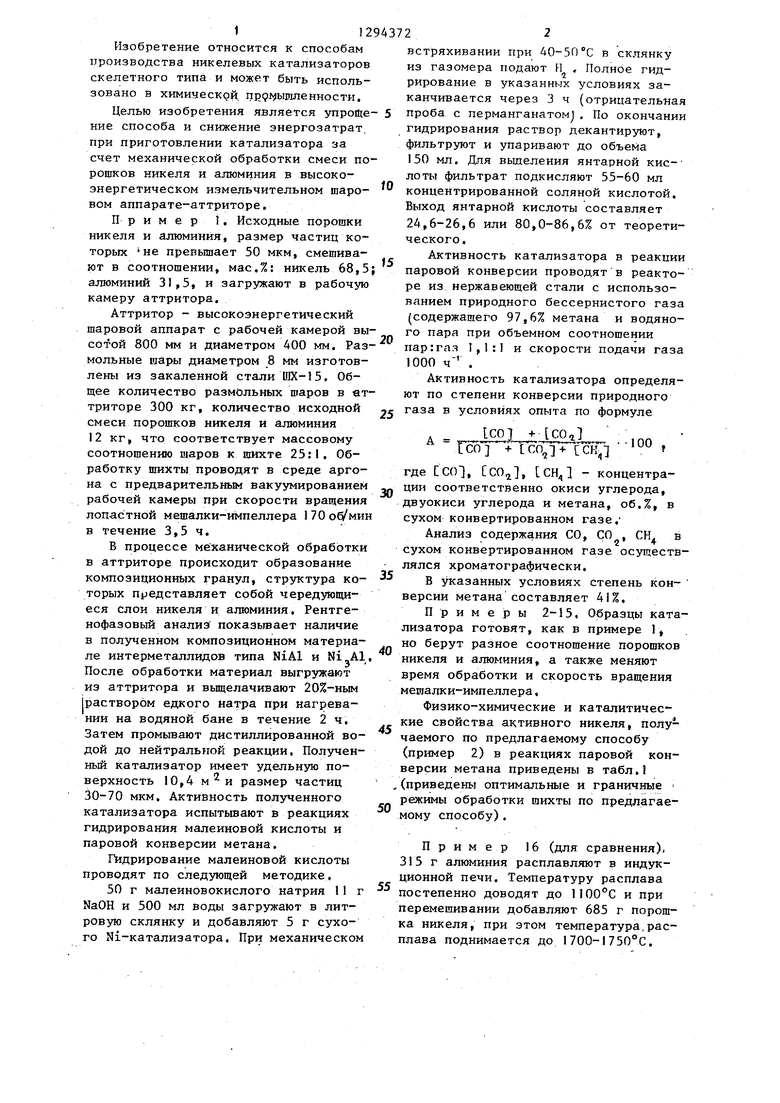

Примеры 2-15, Образцы катализатора готовят, как в примере Ij но берут разное соотношение порошков никеля и алюминия, а также меняют время обработки и скорость вращения мешалки-импеллера,

Физико-химические и каталитические свойства активного никеля, получаемого по предлагаемому способу (пример 2) в реакциях паровой конверсии метана приведены в табл,1 . (приведены оптимальные и граничные режимы обработки шихты по предлагаемому способу),

Пример 16 (для сравнения), 315 г алюминия расплавляют в индукционной печи. Температуру расплава постепенно доводят до 1100°С и при перемешивании добавляют 685 г порошка никеля, при этом температура,расплава поднимается до 1700-1750°С,

Специальным устройством расплав распыляют в емкость с водой. Полученный порошок сплава Ренея по данньгм рентгенофазового анализа имеет сте- хиометрический состав NiAl и содержит, мас.%: No 68,5; А1 31,5. После обработки 20%-ным раствором едкого натра в течение 2 ч на водяной бане и промывки дистиллированной водой до нейтральной реакции получают порошок скелетного никеля Ренея, Затраты .энергии на получение 1 кг порошка сплава Ренея составляют 40 кВт/ч, Катализатор имеет удельную поверхность 9,87 м Vr, средний размер частиц 15-100 мкм. При гидрировании ма- леиновой кисло.ты на этом катализаторе выход янтарной кислоты составляет 83%. Из-з пирофорности катализатор нельзя использовать в процессе паровой конверсии метана.

Пример 17 (для сравнения) Из никелевых проволочек диаметром 0,15 мм и длиной 5±1 мм и порошка скелетного никеля, полученного по примеру 16, с соотношением (мас.%) никелевых проволок и скелетного никеля 9:1 прессуют элементы диаметром 15 мм и высотой 10 мм.

Полученный таким образом катализатор загружают в реактор из нержавеющей стали и проводят испытание его активности и стабильности в процессе конверсии природного бессернистого газа (97,6% СК ) при объемном соотношении пар:газ 1,1:1 и скорости подачи газа 1000 ч ,

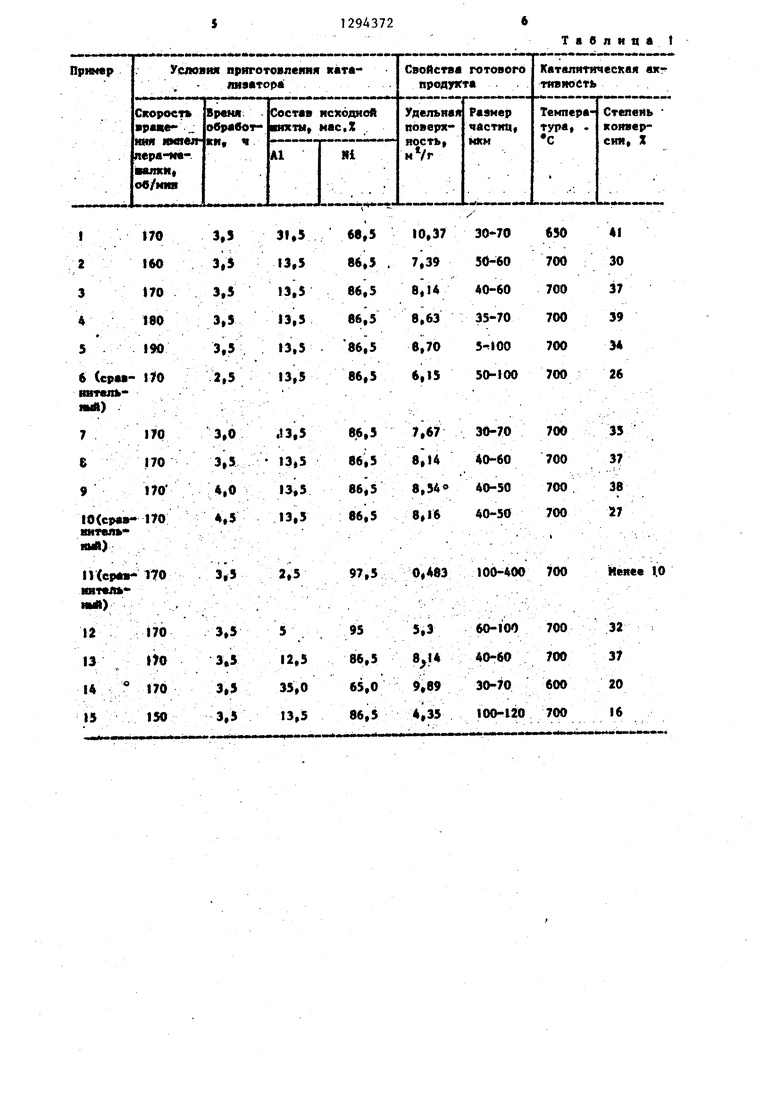

Результаты определения каталитической активности после выхода на режим при 700(600)С и после 30 ч работы при 700(600)°С приведены н табл.2.

Пример 18, Ий порошка каталитически, активного никеля, полученного по предлагаемому способу, прессуют элементы диаметром 15 мм и высотой 10 мм так же, как описано в примере 17.

Катализатор загружают в реактор из нержавеющей стали и проводят испытание его активности после выхода на режим при 700(600)°С и после 30 ч работы при 700(600)С.

Результаты определения катали ;JT- ческой активности приведены в табл.2.

Из табл.1 видно, что размер частиц и удельная поверхность каталитически активного никеля находятся в хорошем соответствии с характеристиками скелетного никеля, полученного известным способом. Предлагаемый каталитически активный никель получается по более простой технологии, исключающей нагрев, перемешивание, распыление расплава и сводящейся фактически к одной операции - механической обработке в аттриторе.

Энергозатраты на получение 1 кг порошка активного никеля по предлагаемому способу составляют 15 - 20 кВт/ч по сравнению с 40 кВт/ч по известному.

Каталитическая активность никеля, полученного по предлагаемому способу, в реакции гидрирования не ниже чем полученного по известному способу. Стабилизация активного никеля в процессе пол учения по предлагаемому способу позволяет расширить температурный интервал и, следовательно, область применения катализатора (например, становится возможным использовать его в процессе паровой конверсии метана при 600-700°С).

Формула изобретения

0

Способ приготовления порошкообразного никелевого катализатора для гидрирования непредельных соединений и паровой конверсии метана, включающий приготовление исходного материала, содержащего никель и алюминий, с последующим вьш(елачиванием алюминия раствором щелочи и промывки катализато- - ра водой, отличающийся тем, что, с целью упрощения-способа и снижения энергозатрат, исходный материал готовят путем смешивания порошков никеля и алюминия в соотношении 68,5-95,0 мас.% никеля и 31,5 мас,% алюминия и механической обработки смеси в аттриторе при скорости вращения мешалки-импеллера 160- 180 об/мин в течение 3-4 ч.

Т а в л н и « t

Составитель В, Теплякова Редактор С. Пекарь Техред.Л.ОлейникКорректор Е. Рошко

Заказ 411/4 Тираж 51 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ CO И УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2434678C1 |

| Способ получения катализатора для паровой конверсии метана | 1990 |

|

SU1734820A1 |

| Способ приготовления скелетного никелевого катализатора для гидрирования органических соединений | 1988 |

|

SU1599083A1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1991 |

|

RU2017523C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 2011 |

|

RU2585610C2 |

| КАТАЛИЗАТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ РЕКУПЕРАЦИИ ТЕПЛА В ГИБРИДНОЙ СИЛОВОЙ УСТАНОВКЕ | 2012 |

|

RU2496578C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ МЕТАНА | 2007 |

|

RU2349380C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2007 |

|

RU2321457C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2429072C1 |

Изобретение касается каталитической химии, в частности способа. приготовления никелевого катализатора (КТ) для гидрирования непредельных соединений и конверсии метана с паром, и может быть использовано в химической промышленности. Упрощение способа и снижение энергозатрат достигается механической обработкой смеси порошков никеля и алюминия в высокоэнергетическом измельчительном шаровом аппарате - аттриторе. Исходная смесь содержит 68,5-95,0% никеля и 5,0-31,5% алюминия. Скорость вращения мешалки-импеллера 160 - 180 об/мин. Время перемешивания 3 - 4 ч. Далее алюминий выщелачивают из смеси раствором щелочи и промывают водой. Испытание КТ в процессе конверсии природного газа показывает, что превращение метана составляет 41%, т.е. как при использовании известного КТ по данному способу получают КТ, работающий в более широком температурном интервале (600-700°С). Энергозатраты на получение 1 кг КТ составляют 15-20 кВт/ч против 40 кВт/ч для известного. Исключение нагрева и распьтения расплава для получения КТ позволяет упростифь данный способ. 2 табл. SS (Л to со оо ГчЭ

| Гильдебранд Е.И., Фасман А.Б | |||

| Скелетные катализаторы в органической химии | |||

| -Алма-Ата: Наука, 1982,с.82 | |||

| Kocli С.С, et al | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Использование газа в народном хозяйстве :(Сборник/Под | |||

| ред | |||

| B.C | |||

| Лож- нова, вып.12 | |||

| Изд-во Саратовского ун-та, 1976, с.210 | |||

| Патент CUIA № 3839011, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| опублик, 1974 | |||

Авторы

Даты

1987-03-07—Публикация

1985-07-02—Подача