Изобретение относится к технологии носителей для катализаторов конверсии углеводородов водяным паром с целью получения синтез-газа, применяемого при производстве аммиака, метанола и водорода.

Известен способ приготовления носителя для катализаторов конверсии углеводородов на основе глинозема путем смешения его с добавками, формования шихты, введения металлического волокна, например никелевой нити в количестве 8-15 мас.% с последующим прокаливанием гранул [1].

Однако полученный катализатор обладает невысокой механической прочностью и активностью.

Ближайшим решением технической задачи, выбранным в качестве прототипа, является способ получения носителя, включающий получение гранул носителя путем смешения предварительно размолотого глинозема с размером частиц менее 2 мкм и 10 мас.% алюминиевой пудры марки ПАК-6 с водным раствором декстрина, формование массы полусухим способом в виде шариков диаметром 6-8 мм, с последующим обжигом при 1400оС [2].

Недостатком прототипа является низкая механическая прочность и активность катализатора.

Целью изобретения является повышение активности и механической прочности катализатора паровой конверсии углеводородных газов полученного на основе данного носителя.

Поставленная цель достигается тем, что в способе получения носителя для катализатора паровой конверсии углеводородов путем смешения алюминийоксидсодержащего компонента с порошкообразным алюминием, суспендирования в воде с добавлением поверхностно-активного вещества, формования, сушки и прокаливания, в качестве алюминийоксидсодержащего компонента используют оксид алюминия, содержащий 20-80% α -оксида алюминия, а в качестве поверхностно-активного вещества - поливиниловый спирт.

П р и м е р 1. Прокаливанием гидроксида алюминия при 1200оС получают оксид алюминия с содержанием фазы α-Al2O3 48,4%. Далее берут 475 г полученного оксида и 25 г (5,0 мас.%) порошка металлического алюминия и измельчают в течении 30 ч в шаровой мельнице. Затем в емкость смесителя с Z-образной мешалкой заливают 0,75 л воды и поднимают температуру в рубашке до 80оС и порциями при перемешивании засыпают 500 г размолотого порошка. После окончания загрузки в суспензию медленно при перемешивании загружают 20 г порошка поливинилового спирта. Процесс перемешивания ведут в течение 2 ч до полной гомогенизации и образования массы с оптимальной формовочной влажностью, которую подвергают экструзионному формованию. Гранулы сушат при 70оС в течение 4 ч, а затем прокаливают при 1450оС в течение 5 ч. Носитель дважды пропитывают в течение 20 мин в растворе азотнокислых солей никеля и алюминия. На 1 л воды берут 450 г NiNO3 и 150 г Al(NO3)3 с прокалкой после каждой пропитки при 400оС. Состав катализатора, %: NiO 10,0; Al2O3 остальное.

П р и м е р 2. Катализатор готовят аналогично примеру 1 с тем лишь отличием, что в качестве сырья используется глинозем марки Г-О, содержащий 80,0% фазы α -Al2O3. Состав катализатора, %: NiO 10,0; Al2O3 остальное.

П р и м е р 3. Катализатор готовят аналогично примеру 1 с тем лишь отличием, что в качестве сырья используется глинозем марки ГСК, содержащий 20,0% фазы α -Al2O3. Состав катализатора, %: NiO 10,3; Al2O3 остальное.

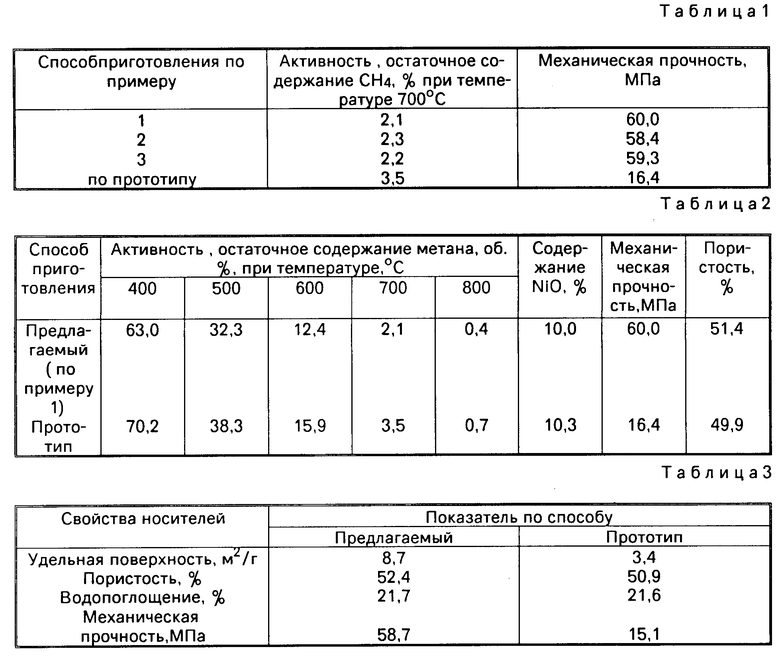

Активность катализаторов проверяли на установке проточного типа. Катализатор обрабатывали азотоводородной смесью при 400оС в течение 7 ч, а затем испытывали на активность в реакции конверсии метана в интервале температур 400-800оС, объемной скорости 4000 ч-1 и соотношении пар:газ=2:1. Данные по каталитической активности при 700оС приведены в табл.1.

Механическую прочность измеряли путем раздавливания гранул на прессе при нагружении на торец до полного разрушения [3].

Пористость определяли исходя из значений кажущейся и истинной плотности. Истинная плотность определялась пикнометрически [3].

Данные по каталитической активности в интервале температур 400 - 800оС, механической прочности и пористости образцов катализатора приведены в табл. 2, данные по физико-химическим характеристикам носителя - в табл.3.

Из анализа табл.1 следует, что поставленная цель достигается, а именно увеличивается активность и механическая прочность катализатора.

Из анализа табл.2 следует, что катализатор, полученный по предлагаемому способу, превосходит по активности в интервале температур 400-800оС образец, приготовленный по технологии прототипа.

Из анализа табл.3 следует, что носитель, приготовленный по предлагаемому способу значительно превосходит носитель, полученный по способу-прототипу, и по удельной поверхности, и по механической прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Способ приготовления катализатора для паровой конверсии углеводородов | 1987 |

|

SU1502078A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХРОМСОДЕРЖАЩЕГО МОНОЛИТНОГО КАТАЛИЗАТОРА СОТОВОЙ СТРУКТУРЫ ДЛЯ ПОЛНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И МОНООКСИДА УГЛЕРОДА | 1987 |

|

SU1839335A1 |

| Способ приготовления катализатора для синтеза метанола и конверсии оксида углерода | 1987 |

|

SU1524920A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1991 |

|

RU2017522C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1993 |

|

RU2054963C1 |

Сущность изобретения: продукт - носитель-оксид алюминия для катализатора (КТ) состава, %: оксид никеля 10,0; оксид алюминия 90. Получают носитель смешением оксида алюминия, содержащего 20 - 80% α -оксида алюминия, с порошкообразным алюминием, суспендированием в воде в присутствии поливинилового спирта, формованием, сушкой и прокаливанием. Характеристика КТ на основе данного носителя: повышенная активность, остаточное содержание метана при 700°С 2,1-2,3% и механическая прочность 58,4-60,0 МПа. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ путем смешения алюминийоксидсодержащего компонента с порошкообразным алюминием, суспендирования в воде с добавлением поверхностно-активного вещества, формования, сушки и прокаливания, отличающийся тем, что, с целью получения катализатора на основе данного носителя с повышенными активностью и механической прочностью, в качестве алюминийоксидсодержащего компонента используют оксид алюминия, содержащий 20 - 80% α -оксида алюминия и в качестве поверхностно-активного вещества - поливиниловый спирт.

| Технология катализаторов | |||

| /Под ред | |||

| И.П.Мухленова/ М.: Химия | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1994-08-15—Публикация

1991-04-16—Подача