Изобретение относится к литейному производству, а именно к составам связующих автоклавного производства для жидкостекольных смесей, используемых при изготовлении литейных форм и стержней.

Цель изобретения - повышение качества форм и стержней за счет повышения их прочности после отверждения углекислым газом.

В качестве водорастворимых производных соединений карбоксиметил- целлюлозы (КМЦ) используют вещества, выбранные из группы: цианэтилирован- ная карбоксиметилцеллюлоза (КМЦ-5), сульфометилированная и фенолирован- ная КМЦ (СФКМЦ), обработанная малеи- новым ангидридом (КМЦ-8), мочевиной и формальдегидом (КМЦ-7), карбокси- метилоксиалкиловые и оксиалкилкарбо- ксиметиловые эфиры целлюлозы (кар- боксиметилоксиэтилцеллюлоза - КМОЭЦ, оксиэтилкарбоксиметилцеллюлоза ОЭКМЦ, карбоксиметилоксипропилцеллю- 25 связующего обусловлен образованием

лоза - КМОПЦ, оксипропилкарбокси- метилцеллюлоза - ОПКМЦ).

КМЦ-5 получают путем сополимери- зации КМЦ и нитрила акриловой кислоты в соотношении 1:2 с последующим омылением NaOH.

СФКМЦ получают путем сополимери- зации смеси водных растворов фенолята натрия и ЫаНЗОз с КМЦ при 85-90°С в течение 1-3-х ч.

КМЦ-7 получают путем сополимери- зации КМЦ, мочевины и формальдегида в соотношении 1:1:1 при 85-90 с в течение 2-3-х ч.

КМЦ-8 получают путем сополимери- зации КМЦ и малеинового ангидрида в соотношении 2:1 при 85-90 С в течение 3-4-Ч.

Молекулярная масса эфиров (КМОЭЦ, ОЭКМЦ, КМОЩ, ОПКМЦ) 100000-500000, их получают путем направленной этери- фикации КМЦ окислами этилена и пропилена.

Указанное добавки вводят в количестве 0,3-0,9 мас.% в процесс автоклавного растворения силикат-глыбы в воде.

Пример. В автоклав загружают силикат-глыбу 300 г (50 мас.%), воду 296,4 г (49,4 мас.%) и водорастворимое полимерное соединение целлюлозы 3,6 г (0,6 мас.%), нагревают до температуры 160-170 С, давление 6,0 - 7,5 атм и варят в течение 1,4-2,0 ч.

в процессе варки структурной сетки из молекул полимера в растворе сили ката натрия, упрочняющей при отверж дении структуру связующего. В про- jQ цессе термообработки полимер разлагается и разупрочняет матрицу силикатного связующего.

35

40

45

50

55

Применение предлагаемого связующего позволяет в 1,5-1,6 раза снизить расход связующего в смеси при сохранении основньпс технологических показателей на прежнем уровне.

Формула изобретени

1. Органоминеральный связующий материал для изготовления литейных форм и стержней, включающий продукт автоклавного растворения в воде силиката натрия в присутствии органической водорастворимой добавки, о т личйющийся тем, что, с це лью повьш1ения качества форм и стерж ней за счет повышения их прочности после отверждения углекислым, газом, связующий материал в качестве органической водорастворимой добавки со держит производное соединение карбо симетилцеллюлозы при следующем соот ношении компонентов, мас.%:

Производное соеди- iнение карбоксиметилцеллюлозы. 0,-0,9

5 I

В готовом растворе после еГо остывания замеряют плотность, определяют модуль, а затем изготовляют образцы для испытаний физико-механических свойств полученных жидкостекольных смесей (состав смеси: кварцевый песок 94,5 мас.%, связующее жидкосте- кольное 5,5 мас.%). Смеси отвержда- ют продувкой углекислым raSoM.

Остальные примеры осуществления способа проводят по примеру 1.

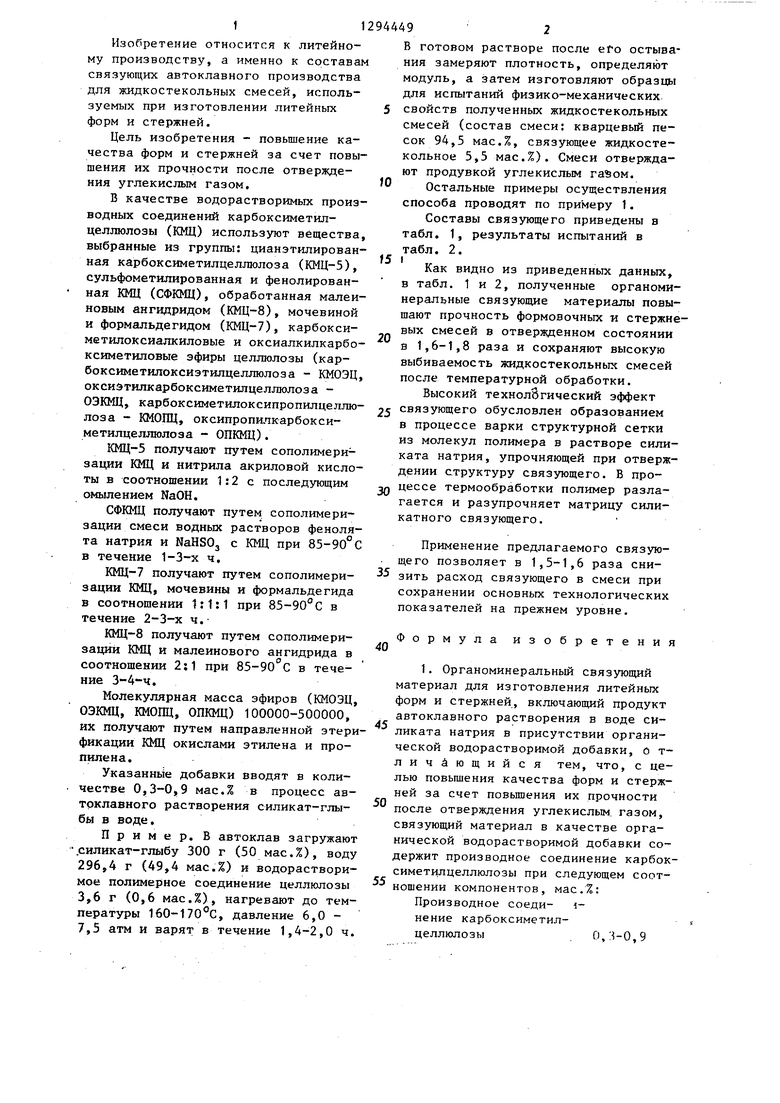

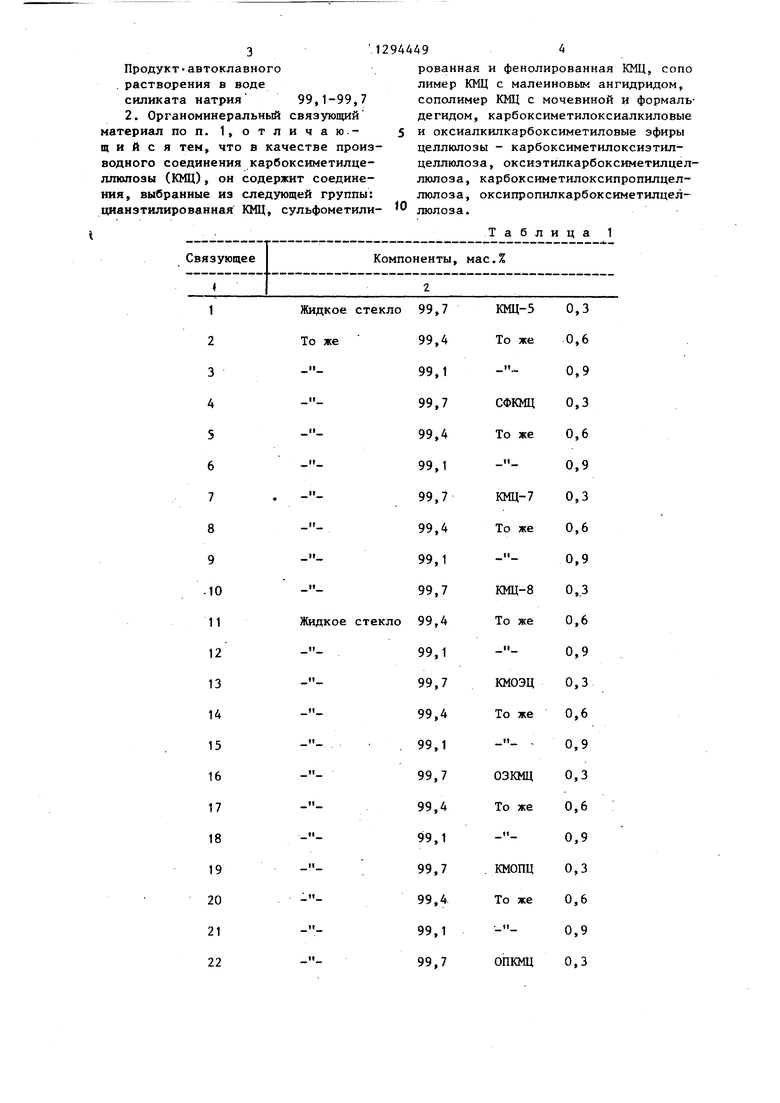

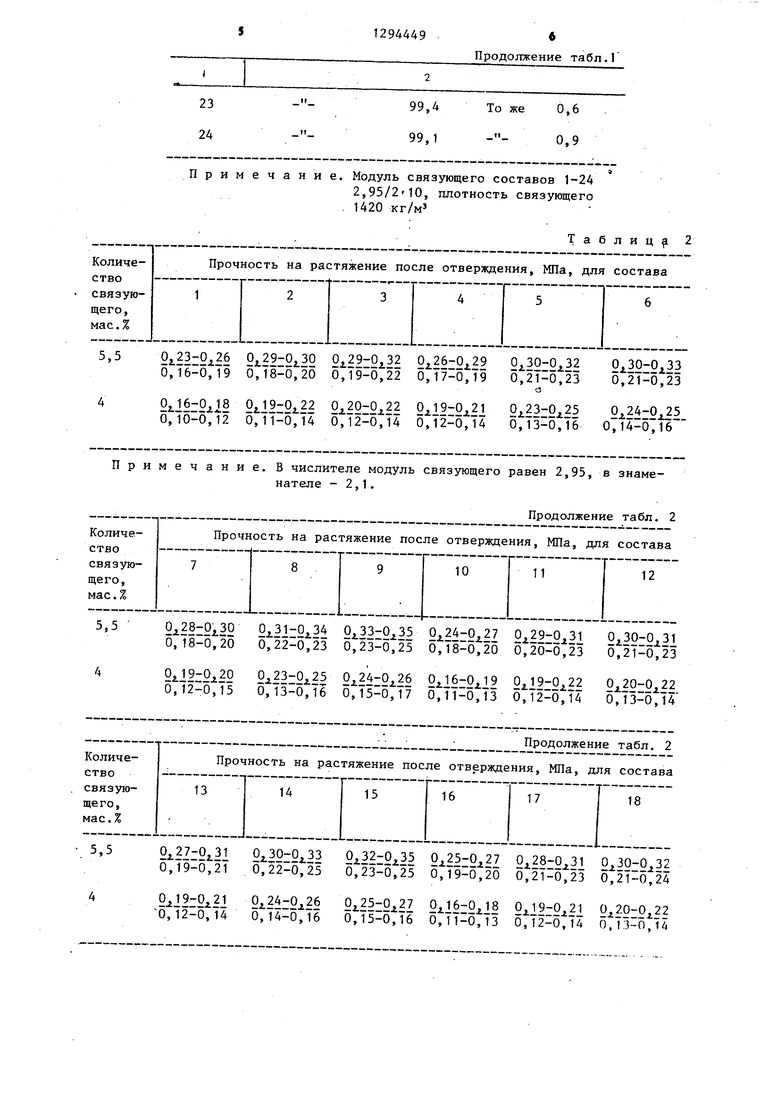

Составы связующего приведены в табл. 1, результаты испытаний в табл. 2.

0

Как видно из приведенных данных, в табл. 1 и 2, полученные органоми- неральные связующие материалы повышают прочность формовочных я стержневых смесей в отвержденном состоянии в 1,6-1,8 раза и сохраняют высокую выбиваемость жидкостекольных смесей после температурной обработки.

Высокий технолЗгический эффект

в процессе варки структурной сетки из молекул полимера в растворе силиката натрия, упрочняющей при отверждении структуру связующего. В про- цессе термообработки полимер разлагается и разупрочняет матрицу силикатного связующего.

35

40

45

50

55

Применение предлагаемого связующего позволяет в 1,5-1,6 раза снизить расход связующего в смеси при сохранении основньпс технологических показателей на прежнем уровне.

Формула изобретения

1. Органоминеральный связующий материал для изготовления литейных форм и стержней, включающий продукт автоклавного растворения в воде силиката натрия в присутствии органической водорастворимой добавки, о т- личйющийся тем, что, с целью повьш1ения качества форм и стержней за счет повышения их прочности после отверждения углекислым, газом, связующий материал в качестве органической водорастворимой добавки содержит производное соединение карбок симетилцеллюлозы при следующем соотношении компонентов, мас.%:

Производное соеди- iнение карбоксиметилцеллюлозы. 0,-0,9

3 12944494

Продукт-автоклавногорованная и фенолированная КМЦ, соло

растворения в воделимер КМЦ с малеиновым ангидридом,

силиката натрия 99,1-99,7сополимер КМЦ с мочевиной и формаль2. Органоминеральньй связующий дегидом, карбоксиметилоксиалкиловые

материал по п. 1,отличаю.-5 и оксиалкилкарбоксиметиловые эфиры

щ и и с я тем, что в качестве произ-целлюлозы - карбоксиметилоксиэтилводного соединения карбоксиметилце-целлюлоза, оксиэтилкарбоксиметилцелллюлоэы (КМЦ), он содержит соедине-люлоза, карбоксиметилоксипропилцелния, выбранные из следующей группы:люлоза, оксипропилкарбоксиметштцелцианзтилированная КМЦ, сульфометили- люлоза.

Примечание. Модуль связующего составов 1-24

2,95/210, плотность связующего , 1420 кг/м

Примечание. В числителе модуль связующего равен 2,95, в знаменателе - 2,1.

Продолжение табл. 2

Продолжение табл.Г

Таблицу 2

5,5

ОЛ9-0,2

0 27-0д 30 0,2Т-0,22 0,22-0,24 0,Т7-0,Т9 0,20-0,22 0,21-0,24

О, 1,7-0,19

о7Т2-о7Т4

0,20-0,22 0, ,22 04. 07Т2-07Т4 ,T4 0,T2-0,T3 0,T2-0,U О Л 4-0 Л 5

Редактор Н.Марголина

Составитель С.Тепляков

Техред В.Кадар Корректор О.Луговая

Заказ 419/8Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления стержней в нагреваемой оснастке | 1989 |

|

SU1694306A1 |

| Смесь для изготовления стержней в нагреваемой оснастке | 1990 |

|

SU1764760A1 |

| Жидкостекольное связующее для изготовления литейных стержней и форм | 1983 |

|

SU1156806A1 |

| Способ приготовления жидкостекольного связующего для получения формовочных и стержневых смесей | 1989 |

|

SU1678497A1 |

| Способ изготовления литейных стержней и форм из жидкостекольных смесей | 2020 |

|

RU2735607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ НА ЖИДКОСТЕКОЛЬНОМ СВЯЗУЮЩЕМ | 2004 |

|

RU2280529C2 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1357115A1 |

| Способ приготовления жидкостекольного связующего для получения формовочных и стержневых смесей | 1989 |

|

SU1682030A1 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

Изобретение относится к литейному производству, а именно к составам органоминеральных связующих для изготовления литейных форм и стержней. Цель изобретения - повышение качества форм и стержней за счет повышения их прочности после отверждения углекисльм газом. Это достигается за счет дополнительного содержания в количестве 0,3-0,9 мае.% производного соединения:карбокси- iметилцеллюлозы (КМЦ) -в продукте автоклавного растворения в воде силиката натрия. Такое органоминеральное связующее используется в формовочных и стержневых смесях, отверждаемых продувкой углекислым газом. Прочность отвержденных смесей значительно выше, чем у смесей с жидким стеклом, при зтом смеси сохраняют высокую выбиваемость после температурной обработки. В качестве производного соединения КМЦ используют соединения, выбранные из следующей группы: цианзтилированная КМЦ, сульфо- метилированная и фенолированная КМЦ, сополимер КМЦ с малеиновым ангидридом, сополимер КМЦ с мочевиной и формёшьдегидом, карбоксиметилоксиал- киловые и оксиалкилкарбоксиметило- вые зфиры целлюлозы. 1 з.п. ф-лы, 2 табл. (Л «СО 4 4 4 ;О

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ РЕЖИМА РАБОТЫ МАШИН, НАПРИМЕР КАМНЕРЕЗНЫХ | 0 |

|

SU182354A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Жидкостекольная смесь для изготовления литейных форм стержней и способ ее приготовления | 1979 |

|

SU876253A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 721975, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-28—Подача