1

4846041/02 21.05.90

30.09.92. Бюл. № 36

Белорусский политехнический институт Д.М.Кукуй, Н.Д.Мыльникова, С.Д.Тепля- ков и Т.А.Майорова

(56)Авторское свидетельство СССР № 1694306,кл. В 22 С 1/18, 1989.

(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ

(57)Использование: игобретение относится к литейному производству, а именно, к составам смесей для изготовления литейных

стержней в нагреваемой оснастке. Сущность изобретения: заключается в использовании для получения стержней песчаной смеси с модифицированным водорастворимым органическим соединением с спиртовыми группировками, в качестве которого используют ксилит или ксилитан, жидким стеклом. Смесь, согласно изобретения, с модифицированными жидкостекольным связующим позволит снизить трудоемкость финишных операций и себестоимость литья и улучшить санитарно-гигиенические условия труда в литейном цехе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления стержней в нагреваемой оснастке | 1989 |

|

SU1694306A1 |

| Смесь для изготовления литейных стерж-НЕй и фОРМ B НАгРЕВАЕМОй OCHACTKE | 1979 |

|

SU835589A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1990 |

|

SU1790083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1998 |

|

RU2145265C1 |

| Способ приготовления модифицированного жидкостекольного связующего для изготовления литейных форм и стержней | 1989 |

|

SU1673247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| Катализатор для стержневых смесей горячего отверждения на основе карбамидных карбамидофурановых смол | 1982 |

|

SU1068204A1 |

| Смесь для изготовления литейных стержней | 1990 |

|

SU1696091A1 |

| Состав для проклейки волокнистого материала в массе | 1990 |

|

SU1730304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1996 |

|

RU2094164C1 |

Изобретение относится к литейному производству и может быть использовано для изготовления стержней в нагреваемой оснастке.

Известен технологический процесс изготовления песчаных стержней в нагреваемой оснастке с смоляными связующими, в частности с фенолоспиртом (Просяник Г.В., Бобряков Г.И. и др. Изготовление стержней по нагреваемой оснастке. М.: - Машиностроение, 1970 - 216с.). Используются смеси следующего состава, мас.%: песок кварцевый - 100; 20% раствор мочевины в фенолоспирте - 2-4 (сверх 100). Указанная смесь в отвержденном состоянии достигает прочности на разрыв 1,5-3,0 МПа. Носителем трех функциональных групп, необходимых для образования жесткой трехмерной структуры смолы, является фенол (Бобряков Г.И., Клебанов Н.С. Новый способ изготовления литейных стержней. Мн: Беларусь, 1968-48с.). Стоимость связующего ФПР-24 (ТУ6-05- 1785-83) около 500 рублей за тонну, оно относится к разряду дефицитных материалов. При отверждении в горячих

ящиках и при заливке металлом связующее выделяет в атмосферу цеха токсичные газы содержащие фенол и аммиак. Кроме того, смеси с фенолоспиртом имеют низкую термостойкость, что приводит к увеличению брака отливок (просечки, засоры и др.).

Известен также технологический процесс изготовления стержней в горячих ящиках с использованием жидкого стекла, внеактоклавно модифицированного 10% тринатрийфосфата, при расходе связующего 3-4 мае.ч. на 100 мас.ч. песка (пат. ГДР № 158090, кл. В 22 С 1/18, опубл.1982). Указанная смесь нетоксична, недефицитна и сравнительно дешева. Однако, практическому использованию ее в литейных цехах мешает такой недостаток, как низкая прочность в отвержденном состоянии, высокая хрупкость.

Наиболее близким к описываемому техническому решению является известное техническое решение по авт. св. № 1694306.

Согласно прототипу достигается определенное упрочнение стержней после их отсл

С

vj

Os

4

2

О

верждения в нагреваемой оснастке. Однако, с точки зрения качества стержней желательно дальнейшее повышение достигнутой степени упрочняющего эффекта.

Цель изобретения - повышение физико- механических свойств стержней.

Согласно заявленному решению предлагается смесь, содержащая огнеупорный зернистый материал и жидкостекольное связующее - продукт автоклавного модифицирования жидкого стекла 0,2-0,6 мае. % водорастворимого органического соединения с спиртовыми группировками, отличающаяся тем, что в качестве водорастворимого органического соединения с спиртовыми группировками в продукте автоклавного модифицирования жидкого стекла используют ксилит или ксилитан - технический продукт на основе ксилита с примесями шестиатомных спиртов в виде сорбита, маннита и дуль- цита, при следующем соотношении ингредиентов, мас.%: Огнеупорный зернистый материал на основе кремнезема96,0-97,0

П роду кт а вто кла в- ного модифицирования жидкого стекла ксилитом или ксили- таном - техническим продуктом на основе ксилита с примесями шестиатомных спиртов в виде сорбита,

маннита и дульцита3,0-4,0

При этом используют жидкостекольное связующее с силикатным модулем 2,6-3,1 и плотностью 1410-1430 кг/м .

Так же, как и в известном техническом решении - прототипе, в заявляемом решении достигается упрочнение стержней, полученных в нагреваемой оснастке. Однако, за счет использования в качестве модификаторов ксилита или ксилитана достигается существенно более высокая (в 1,4-2,0 раза) степень упрочнения стержней по нагреваемой оснастке по сравнению с известным решением, предусматривающим модифицирование жидкого стекла этилен гликолем или глицерином, или глицериновым гудроном, или патокой-меляссой, или сахарорафинадной патокой. Перечисленные соединения (в известном решении) являются по существу техническими эквивалентными, т.к. обеспечивают достижение примерно одинакового уровня упрочняющего эффекта. На основании известного решения заранее нельзя предположить, что ксилат или ксилитан выйдут из рода технических эквивалентов (этиленгликоля, глицерина и др.), ввиду достижения, благодаря их применению, существенно более высокого уровня упрочняющего эффекта. На основании этого следует признать, что заявленное решение отвечает критерию изобретения существенные отличия.

Ксилит является полигликолем, пятиатомным спиртом, структурная формула которого:

НОН2С-СН СН-СН-СНаОН ОН ОН ОН

Ксилитан представляет собой продукт,

полученный при переработке растительных отходов сельского хозяйства. Он содержит ксилит, а также примеси шестиатомных спиртов сорбита, маннита, дульцита.

Оба модификатора являются прозрачными жидкостями, без запаха.

В исследованиях использовался ксилитан, выпускаемый химкомбинатом г.Краснодара по ОСТ 59-2-71. Использование его в производстве наиболее целесообразно изза сравнительно низкой стоимости, а также содействия малоотходности переработки с/х продукции.

Автоклавное модифицирование осуществлялось следующим образом.

Силикат-глыба, в количестве положенном по ТИ, совместно с модификаторами, безовсякой предварительной их подготовки, загружались в автоклав, после чего заливалась вода. Растворение силикат-глыбы

совместно с модификаторами осуществлялось при давлении пара в автоклаве 0,7 МПа и температуре 170°С. По достижении связующим плотности 1410-1430 кг/м , оно перекачивалось в промежуточные емкости,

откуда после охлаждения поступало на сме- сеприготовительный участок.

Изобретение иллюстрируется следующими примерами.

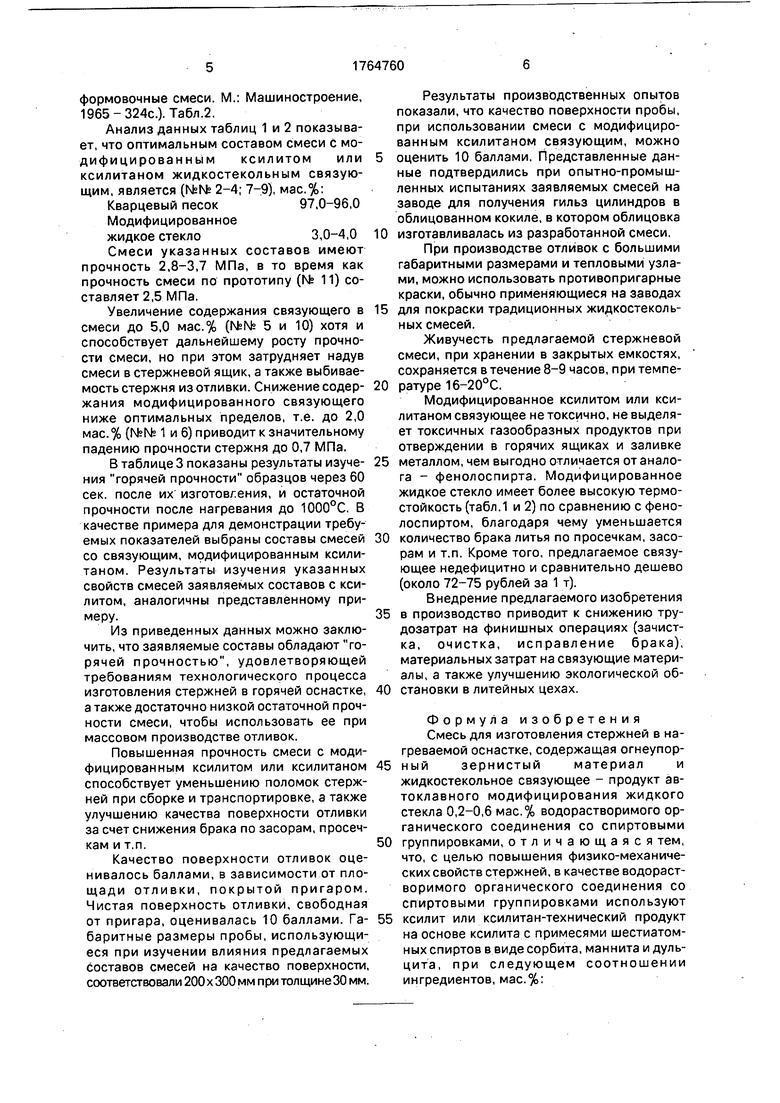

В таблице 1 приведены составы смесей

с граничными, средним и запредельными содержаниями связующего, при этом содержание ксилита или ксилитана в связующем составляет 0,4% от его массы. Табл.1.

Свойства смесей № 1-11 приведены в

таблице 2. При изготовлении образцов смесей использовались следующие режимы горячего отверждения: температура 200-240°С, выдержка в горячем ящике 0,5- 2,0 мин., прочность на разрыв образцов измерялась через 30 мин после раскрытия ящиков.

Для оценки осыпаемости образцов при высоких температурах использовалась установка на базе печи с вертикальной шахтой и фрезой (Лясс A.M. Быстротвердеющие

формовочные смеси. М.: Машиностроение, 1965-324с.). Табл.2.

Анализ данных таблиц 1 и 2 показывает, что оптимальным составом смеси с модифицированным ксилитом или ксилитаном жидкостекольным связующим, является (№№ 2-4; 7-9), мас.%:

Кварцевый песок97,0-96,0

Модифицированное

жидкое стекло3,0-4,0

Смеси указанных составов имеют прочность 2,8-3,7 МПа, в то время как прочность смеси по прототипу (№ 11) составляет 2,5 МПа.

Увеличение содержания связующего в смеси до 5,0 мас.% (№№ 5 и 10) хотя и способствует дальнейшему росту прочности смеси, но при этом затрудняет надув смеси в стержневой ящик, а также выбивае- мость стержня из отливки. Снижение содержания модифицированного связующего ниже оптимальных пределов, т.е. до 2,0 мас.% (№№ 1 и 6) приводит к значительному падению прочности стержня до 0,7 МПа,

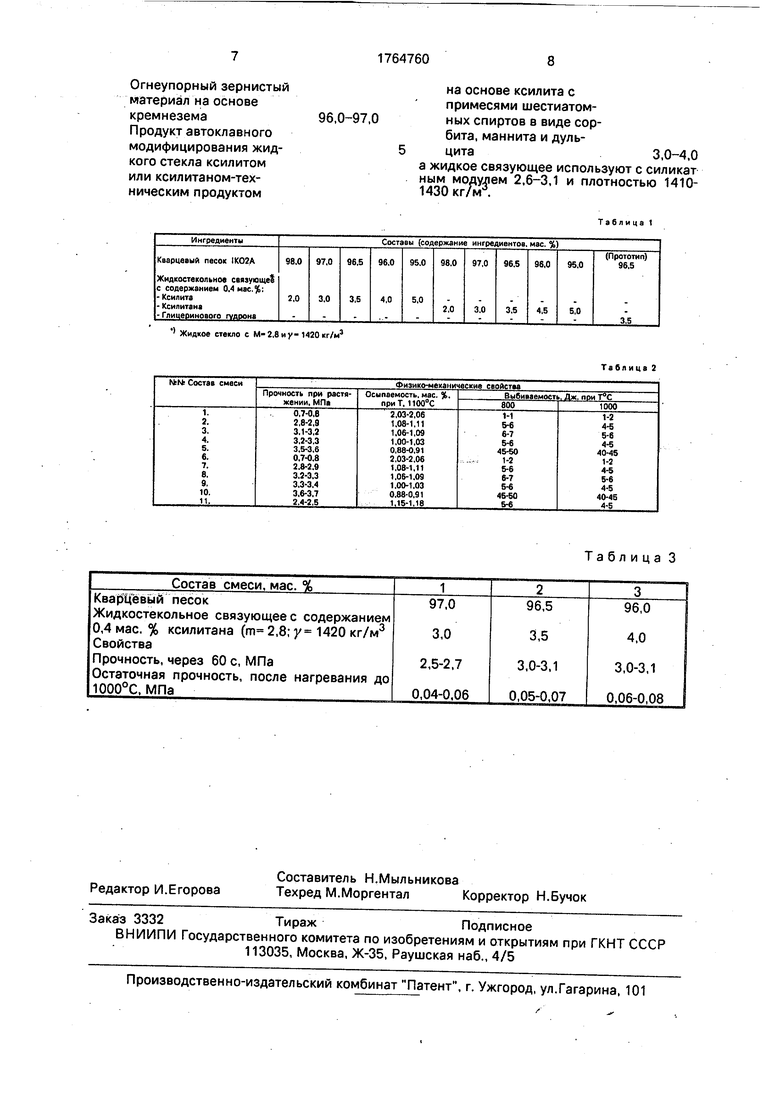

В таблице 3 показаны результаты изучения горячей прочности образцов через 60 сек. после их изготовления, и остаточной прочности после нагревания до 1000°С. В качестве примера для демонстрации требуемых показателей выбраны составы смесей со связующим, модифицированным ксилитаном. Результаты изучения указанных свойств смесей заявляемых составов с ксилитом, аналогичны представленному примеру.

Из приведенных данных можно заключить, что заявляемые составы обладают горячей прочностью, удовлетворяющей требованиям технологического процесса изготовления стержней в горячей оснастке, а также достаточно низкой остаточной прочности смеси, чтобы использовать ее при массовом производстве отливок.

Повышенная прочность смеси с модифицированным ксилитом или ксилитаном способствует уменьшению поломок стержней при сборке и транспортировке, а также улучшению качества поверхности отливки за счет снижения брака по засорам, просечкам и т.п.

Качество поверхности отливок оценивалось баллами, в зависимости от площади отливки, покрытой пригаром. Чистая поверхность отливки, свободная от пригара, оценивалась 10 баллами. Габаритные размеры пробы, использующиеся при изучении влияния предлагаемых составов смесей на качество поверхности, соответствовали 200 х 300 мм при толщине30 мм.

Результаты производственных опытов показали, что качество поверхности пробы, при использовании смеси с модифицированным ксилитаном связующим, можно

оценить 10 баллами. Представленные данные подтвердились при опытно-промышленных испытаниях заявляемых смесей на заводе для получения гильз цилиндров в облицованном кокиле, в котором облицовка

изготавливалась из разработанной смеси.

При производстве отливок с большими габаритными размерами и тепловыми узлами, можно использовать противопригарные краски, обычно применяющиеся на заводах

для покраски традиционных жидкостеколь- ных смесей.

Живучесть предлагаемой стержневой смеси, при хранении в закрытых емкостях, сохраняется в течение 8-9 часов, при температуре 16-20°С.

Модифицированное ксилитом или ксилитаном связующее не токсично, не выделяет токсичных газообразных продуктов при отверждении в горячих ящиках и заливке

металлом, чем выгодно отличается от аналога - фенолоспирта. Модифицированное жидкое стекло имеет более высокую термостойкость (табл.1 и 2) по сравнению с фено- лоспиртом, благодаря чему уменьшается

количество брака литья по просечкам, засорам и т.п. Кроме того, предлагаемое связующее недефицитно и сравнительно дешево (около 72-75 рублей за 1 т).

Внедрение предлагаемого изобретения

в производство приводит к снижению трудозатрат на финишных операциях (зачистка, очистка, исправление брака), материальных затрат на связующие материалы, а также улучшению экологической обстановки в литейных цехах.

Формула изобретения Смесь для изготовления стержней в нагреваемой оснастке, содержащая огнеупорный зернистый материал и жидкостекольное связующее - продукт автоклавного модифицирования жидкого стекла 0,2-0,6 мас.% водорастворимого органического соединения со спиртовыми

группировками, отличающаяся тем, что, с целью повышения физико-механических свойств стержней, в качестве водорастворимого органического соединения со спиртовыми группировками используют

ксилит или ксилитан-технический продукт на основе ксилита с примесями шестиатомных спиртов в виде сорбита, маннита и дуль- цита, при следующем соотношении ингредиентов, мас.%:

Огнеупорный зернистый материал на основе кремнезема Продукт автоклавного модифицирования жидкого стекла ксилитом или ксилита ном-техническим продуктом

на основе ксилита с примесями шестиатом- 96,0-97,0ных спиртов в виде сорбита, маннита и дуль5цита3,0-4,0

а жидкое связующее используют с силикат ным модулем 2,6-3,1 и плотностью 1410- 1430 кг/м3.

Таблица 1

Жидкое стекло с М-2.8 и у-1420 «г/м3

Таблице 2

Таблица 3

Авторы

Даты

1992-09-30—Публикация

1990-05-21—Подача