11294850

Изобретение относится к подготовжелезорудного сырья в черной мемн м

таллургии, а именно к окускованию металлургического сырья методом агло мерации.

Цель изобретения - повышение качества агломерата верхней части опека.

W

Повышение температуры теплоносителя в зоне нагрева до 1100-1250°С при содержании кислорода в нем 4-18% позволяет сократить продолжительность жагрева слоя за счет рационального сочетания внешнего и внутреннего f5 источников тепла и этим создать благоприятные условия как для образования зародьппей жидкой фазы в спекаемом слое, так и для их роста. Нижняя граница интервала температур в зоне на- 20 длительности выдержки и соответствия грева соответствует температуре нача- изменений температуры выдержки сум- ла плавления офлюсованных шихт, марной продолжительности внешней кие температуры ниже указанного пре- тепловой обработки в зонах нагрева дела приводит кобразованию расплава и выдержки обеспечивает высокое ка- только в объемах, прилегающих к горя-25 чество агломерата. Например, темпера- щим частицам твердого топлива шихты, к снижению количества зародьш1ей жидкой фазы и вялому развитию процесса их роста. Увеличение температуры теплоносителя в зоне нагрева шихты вьш1е 30 тельности нагрева и выдержки при сопровождается падением концентрации кислорода в нем до нижнего предела указанного интервала, приводит к снижению скорости нагрева шихты и образованию зародьш1ей жидкой фазы в ней в результате торможения процесса горения частиц тведого топлива и снижения массового притока теплоносителя.

Определяющей процесс спекания в 40 начальном периоде агломерации является продолжительность пребывания материала в зонах нагрева и выдержки, т.е. продолжительность формирования фронта спекания. По экспериментальным45 (1320 С) составляет 45°С, среднее данным она составляет 50-60 с и долж- значение увеличения продолжительности на корректироваться опытным путем в равно 0,25 с, следовательно суммар- конкретных шихтовых условиях. Для обеспечения максимальной скорости образования фронта реакции, протекаю-50 должна составить 66,25 с. На пересе- щей в зоне выдержки, продрлжитель- чении строки 275°С и столбца 70 с Hoc i ь пребывания материала здесь должна быть равна 30-35 с, что составляет 0,58-0,60 суммарной продолжительности

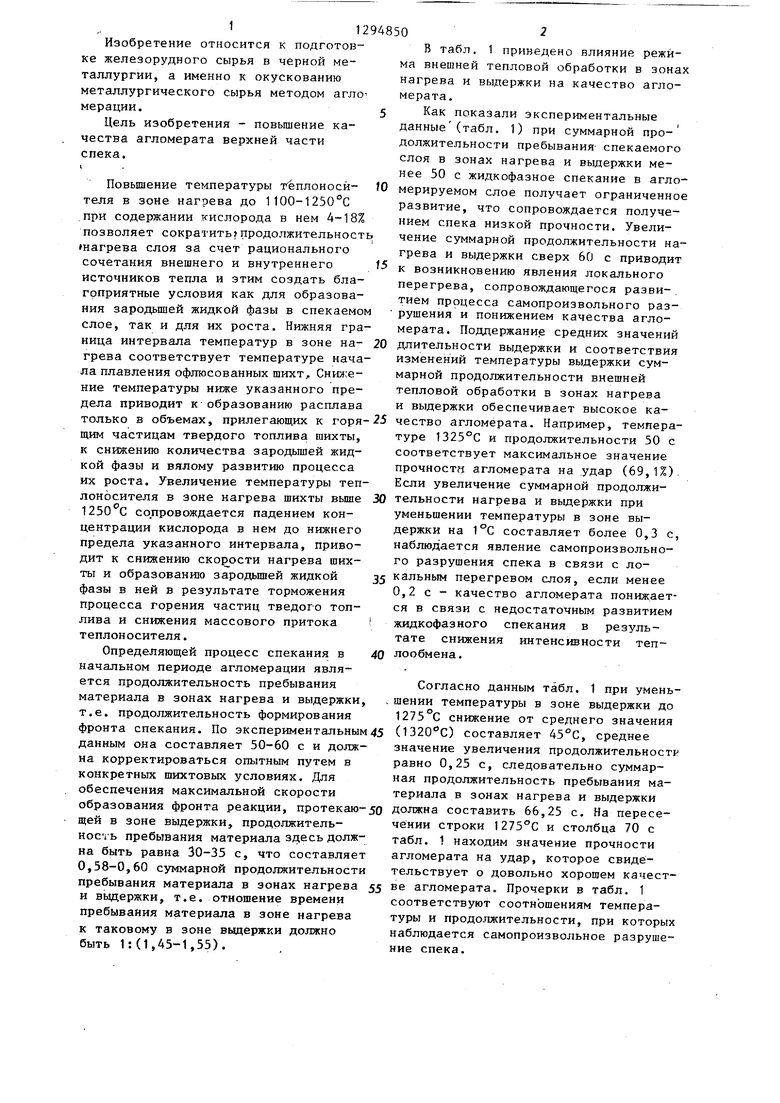

туре 1325°С и продолжительности 50 с соответствует максимальное значение прочности агломерата на .удар (69,1%), Если увеличение суммарной продолжительности нагрева и вьц уменьшении температуры в зоне выдержки на 1°С составляет более 0,3 с, наблюдается явление самопроизвольного разрушения спека в связи с ло35 кальным перегревом слоя, если менее 0,2 с - качество агломерата понижается в связи с недостаточным развитием

жидкофазного спекания в результате снижения интенсивности теплообмена.

Согласно данным табл. 1 при уменьшении температуры в зоне выдержки до 1275 С снижение от среднего значения

ная продолжительность пребывания материала в зонах нагрева и выдержки

табл. 1 находим значение прочности агломерата на удар, которое свидетельствует о довольно хорошем качестпребывания материала в зонах нагрева55 агломерата., Прочерки в табл. 1 и выдержки, т.е. отношение времени соответствуют соотношениям темпера- пребывания материала в зоне нагрева туры и продолясительности, при которых к таковому в зоне выдержки должно наблюдается самопроизвольное разрушебыть 1:(1,45-1,55).

ние спека.

В табл. 1 приведено влияние режима внешней тепловой обработки в зонах нагрева и выдержки на качество агломерата.

Как показали экспериментальные данные (табл. 1) при суммарной про- должительности пребывания спекаемого слоя в зонах нагрева и выдержки менее 50 с жидкофазное спекание в агломерируемом слое получает ограниченное развитие, что сопровождается получением спека низкой прочности. Увеличение суммарной продолжительности нагрева и выдержки сверх 60 с приводит к возникновению явления локального перегрева, сопровождающегося развитием процесса самопроизвольного разрушения и понижением качества агломерата. Поддержание средних значений

20 длительности выдержки и соответствия изменений температуры выдержки сум- марной продолжительности внешней тепловой обработки в зонах нагрева и выдержки обеспечивает высокое ка- 25 чество агломерата. Например, темпера- 30 тельности нагрева и выдержки при

40 45 (1320 С) составляет 45°С, среднее значение увеличения продолжительност равно 0,25 с, следовательно суммар- 50 должна составить 66,25 с. На пересе- чении строки 275°С и столбца 70 с

туре 1325°С и продолжительности 50 с соответствует максимальное значение прочности агломерата на .удар (69,1%) Если увеличение суммарной продолжительности нагрева и вьц уменьшении температуры в зоне выдержки на 1°С составляет более 0,3 с наблюдается явление самопроизвольного разрушения спека в связи с ло35 кальным перегревом слоя, если менее 0,2 с - качество агломерата понижается в связи с недостаточным развитием

жидкофазного спекания в результате снижения интенсивности теплообмена.

Согласно данным табл. 1 при уменьшении температуры в зоне выдержки до 1275 С снижение от среднего значения

(1320 С) составляет 45°С, среднее значение увеличения продолжительности равно 0,25 с, следовательно суммар- должна составить 66,25 с. На пересе- чении строки 275°С и столбца 70 с

ная продолжительность пребывания материала в зонах нагрева и выдержки

(1320 С) составляет 45°С, среднее значение увеличения продолжительности равно 0,25 с, следовательно суммар- должна составить 66,25 с. На пересе- чении строки 275°С и столбца 70 с

табл. 1 находим значение прочности агломерата на удар, которое свидетельствует о довольно хорошем качестние спека.

3129485

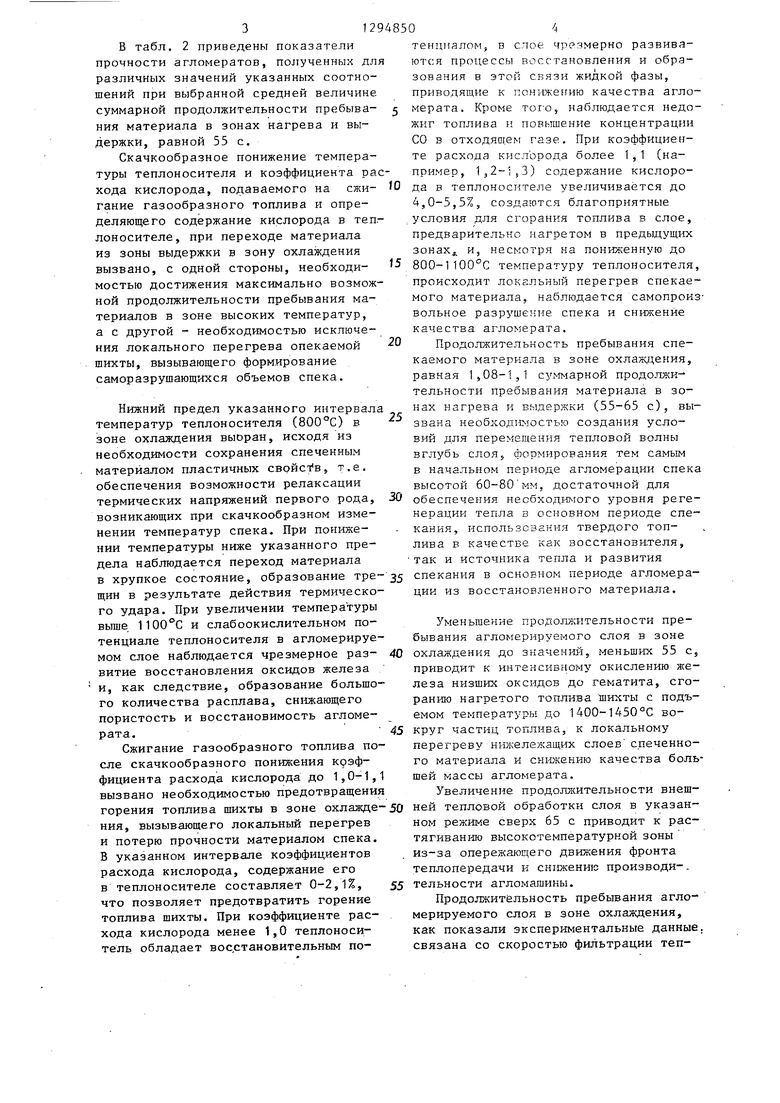

В табл. 2 приведены показатели прочности агломератов, полученных для различных значений указанных соотношений при выбранной средней величине суммарной продолжительности пребывания материала в зонах нагрева и выдержки, равной 55 с.

Скачкообразное понижение температуры теплоносителя и коэффициента расхода кислорода, подаваемого на ежи- О гание газообразного топлива и определяющего содержание кислорода в теплоносителе, при переходе материала

5

тенц 1алом, в слое чрезмерно развиваются процессрз восстановления и образования в этой связи жидкой фазы, приводящие к пон 1жеЕгию качества агло- 5 мерата. Кроме тог о, наблюдается недо- жиг топлива и повышение концентрации СО в отходяпгем газе. При коэффициенте расхода кислорода более 1,1 (например, ) содержание кислорода в теплоносителе увеличивается до 4,0-5,5%, создаются благоприятные условия для сгорания топлива в слое, предварительно нагретом в предыдущей зонах, и, несмотря на пониженную до

из зоны выдержки в зону охлаждения вызвано, с одной стороны, необходи- 15 800-1100°С температуру теплоносителя, мостыо достижения максимально возмож- происходит локальный перегрев спекае- ной продолжительности пребывания мамого материала, наблюдается самопроиз вольное разрушение спека и снижение качества агломерата.

териалов в зоне высоких температур, а с другой - необходимостью исключения локального перегрева опекаемой шихты, вызывающего формирование саморазрушающихся объемов спека.

Нижний предел указанного интервал температур теплоносителя (800°С) в зоне охлаждения выоран, исходя из необходимости сохранения спеченным материалом пластичных свойств, т.е. обеспечения возможности релаксации

Продолжительность пребывания спекаемого материала в зоне охлаждения, равная 1,08-1,1 суммарной продолжительности пребывания материала в зонах нагрева и выдержки (55-65 с), вызвана необходж. остью создания условий для перемещения тепловой волны вглубь СЛОЯ; формирования тем самым в начальном периоде агломерации спека высотой 60-80 мм, достаточной для

термических напряжений первого рода, 30 обеспечения необходимого уровня регевозникающих при скачкообразном изменении температур спека. При понижении температуры ниже указанного предела наблюдается переход материала

нерации тепла в основном периоде спекания, использования твердого топлива в качестве как восстановителя, так и источника тепла и развития в хрупкое состояние, образование тре- 35 спекания в основном периоде агломера- щин в результате действия термическо- ции из восстановленного материала. го удара. При увеличении температуры выше и слабоокислительном потенциале теплоносителя в агломерируемом слое наблюдается чрезмерное раз- 40 охлаждения до значений, меньших 55 с, витие восстановления оксидов железа приводит к интенсивному окислению же- и, как следствие, образование большого количества расплава, снижающего пористость и восстановимость агломерата. 45 круг частиц топлива, к локальному

Сжигание газообразного топлива по- перегреву нижележащих слоев спеченно- сле скачкообразного понижения коэффициента расхода кислорода до 1,0-1,1 вызвано необходимостью предотвращения

З меньшение продолжительности пребывания агломерируемого слоя в зоне

леза низших оксидов до гематита, сгоранию нагретого топлива шихты с подъемом температуры до 1400-1450°С вого материала и сншкению качества большей массы агломерата.

Увеличение продолжительности внешгорения топлива шихты в зоне охлажде-JO ней тепловой обработки слоя в указанния, вызывающего локальный перегрев и потерю прочности материалом спека. В указанном интервале коэффициентов расхода кислорода, содержание его в теплоносителе составляет 0-2,1%, что позволяет предотвратить горение топлива шихты. При коэффициенте расхода кислорода менее 1,0 теплоноситель обладает восстановительным по

тенц 1алом, в слое чрезмерно развиваются процессрз восстановления и образования в этой связи жидкой фазы, приводящие к пон 1жеЕгию качества агло- мерата. Кроме тог о, наблюдается недо- жиг топлива и повышение концентрации СО в отходяпгем газе. При коэффициенте расхода кислорода более 1,1 (например, ) содержание кислорода в теплоносителе увеличивается до 4,0-5,5%, создаются благоприятные условия для сгорания топлива в слое, предварительно нагретом в предыдущей зонах, и, несмотря на пониженную до

800-1100°С температуру теплоносителя, происходит локальный перегрев спекае-

800-1100°С температуру теплоносителя, происходит локальный перегрев спекае-

мого материала, наблюдается самопроизвольное разрушение спека и снижение качества агломерата.

Продолжительность пребывания спекаемого материала в зоне охлаждения, равная 1,08-1,1 суммарной продолжительности пребывания материала в зонах нагрева и выдержки (55-65 с), вызвана необходж. остью создания условий для перемещения тепловой волны вглубь СЛОЯ; формирования тем самым в начальном периоде агломерации спека высотой 60-80 мм, достаточной для

обеспечения необходимого уровня регенерации тепла в основном периоде спекания, использования твердого топлива в качестве как восстановителя, так и источника тепла и развития спекания в основном периоде агломера- ции из восстановленного материала. охлаждения до значений, меньших 55 с, приводит к интенсивному окислению же- круг частиц топлива, к локальному

З меньшение продолжительности пребывания агломерируемого слоя в зоне

нерации тепла в основном периоде спекания, использования твердого топлива в качестве как восстановителя, так и источника тепла и развития спекания в основном периоде агломера- ции из восстановленного материала. охлаждения до значений, меньших 55 с, приводит к интенсивному окислению же- круг частиц топлива, к локальному

леза низших оксидов до гематита, сгоранию нагретого топлива шихты с подъемом температуры до 1400-1450°С воперегреву нижележащих слоев спеченно-

го материала и сншкению качества большей массы агломерата.

Увеличение продолжительности внешном режиме сверх 65 с приводит к рас- тягиван1Ж) высокотемпературной зоны из-за опережающего движения фронта теплопередачи и снижению производи-, тельности агломашины.

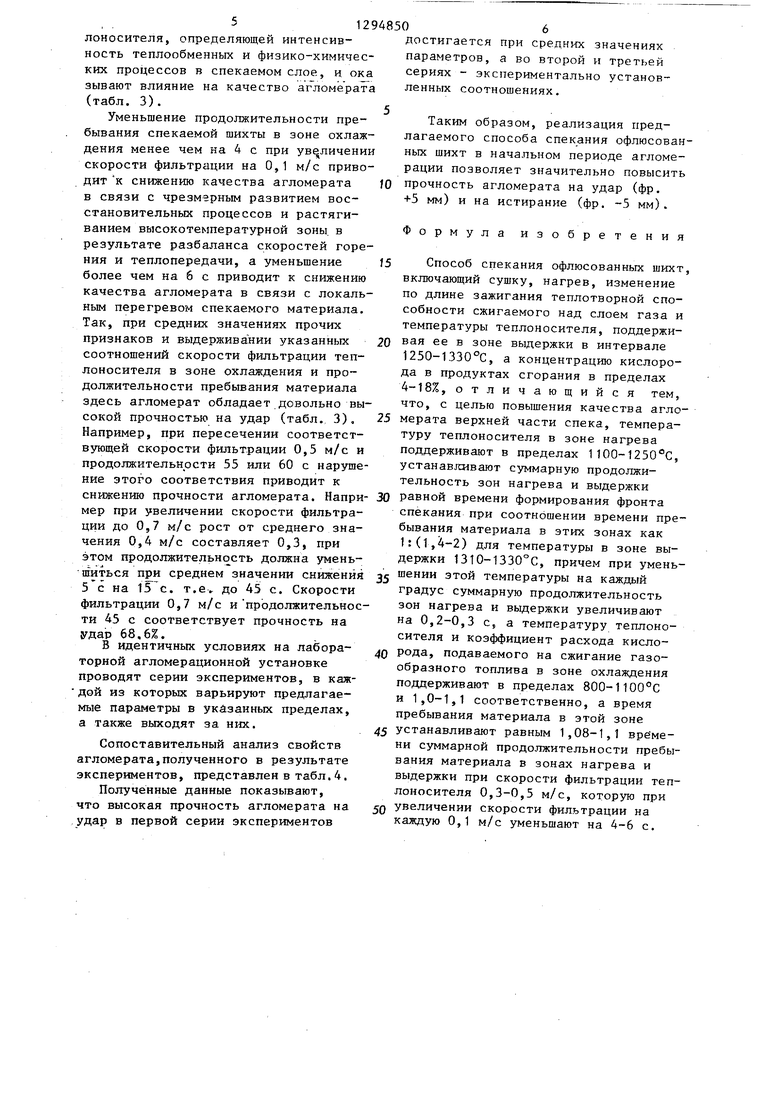

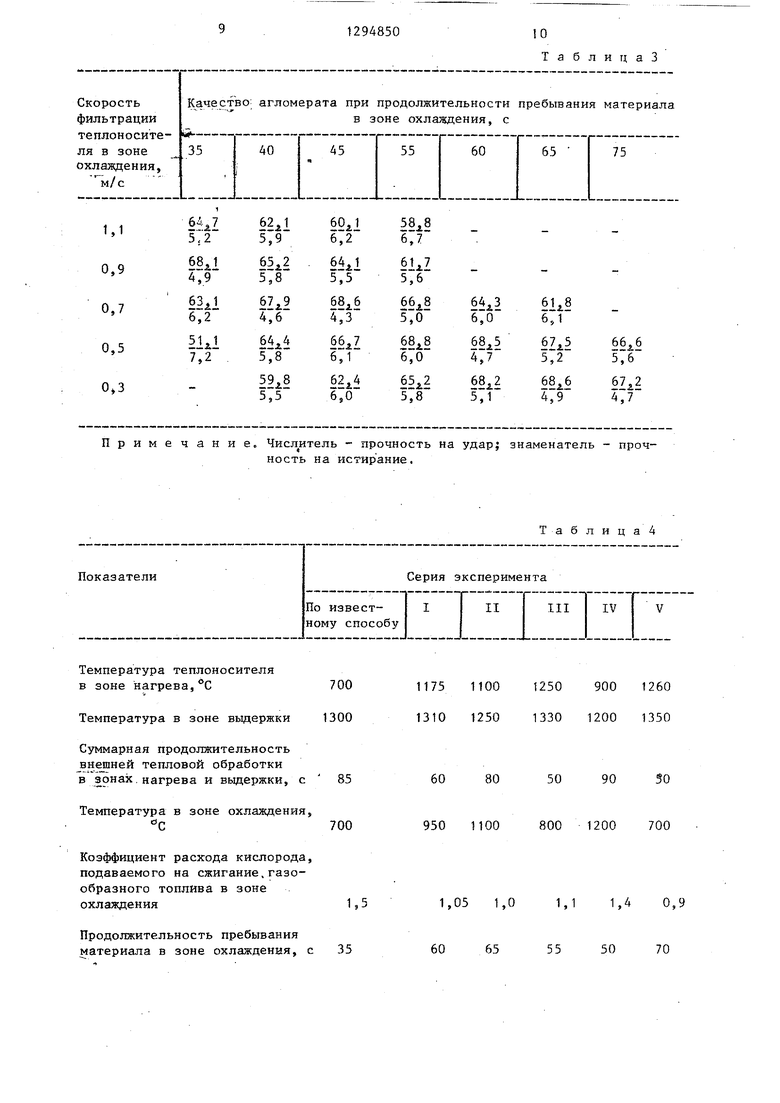

ПРОДОЛЖИТЕЛЬНОСТЬ пребывания агломерируемого слоя в зоне охлаждения, как показали экспериментальные данные, связана со скоростью фильтрации теплоносителя, определяющей интенсивность теплообменньгх и физико-химических процессов в спекаемом слое, и ока зывают влияние на качество агломерата (табл. 3).

Уменьшение продолжительности пребывания спекаемой шихты в зоне охлаждения менее чем на 4 с при увеличении скорости фильтрации на 0,1 м/с приводит к снижению качества агломерата в связи с чрезмерным развитием восстановительных процессов и растягиванием высокотемпературной зоны, в результате разбаланса скоростей горения и теплопередачи, а уменьшение более чем на 6 с приводит к снижению качества агломерата в связи с локальным перегревом спекаемого материала. Так, при средних значениях прочих признаков и выдерживании указанных соотношений скорости фильтрации теплоносителя в зоне охлаждения и продолжительности пребывания материала

Способ спекания офлюсованных шихт, включающий сушку, нагрев, изменение по длине зажигания теплотворной способности сжигаемого над слоем газа и температуры теплоносителя, поддерживая ее в зоне выдержки в интервале 1250-1330°С, а концентрацию кислорода в продуктах сгорания в пределах 4-18%, отличающийся тем, что, с целью повышения качества аглоздесь агломерат обладает довольно высокой прочностью на удар (табл. 3), 25 мерата верхней части спека, темпера- Например, при пересечении соответст- туру теплоносителя в зоне нагрева вующей скорости фильтрации 0,5 м/с и поддерживают в пределах 1100-1250 С продолжительности 55 или 60 с наруше- устанавливают суммарную продолжи- ние этого соответствия приводит к тельность зон нагрева и выдержки снижению прочности агломерата. Напри- 30 Равной времени формирования фронта мер при увеличении скорости фильтра- спекания при соотношении времени пребывания материала в зтих зонах как 1:(1,4-2) для температуры в зоне выдержки 1310-1330°С, причем при уменьции до 0,7 м/с рост от среднего значения 0,4 м/с составляет 0,3, при этом продолжительность должна уменьшиться среднем значении снижения 35 ® этой температуры на каждый 5 с на 15 с. т.е до 45 с. Скорости градус суммарную продолжительность фильтрации 0,7 м/с и продолжительное- зон нагрева и вьщержки увеличивают

на 0,2-0,3 с, а температуру теплоносителя и )ициент расхода кислоти 45 с соответствует прочность на

удар 68.6%.

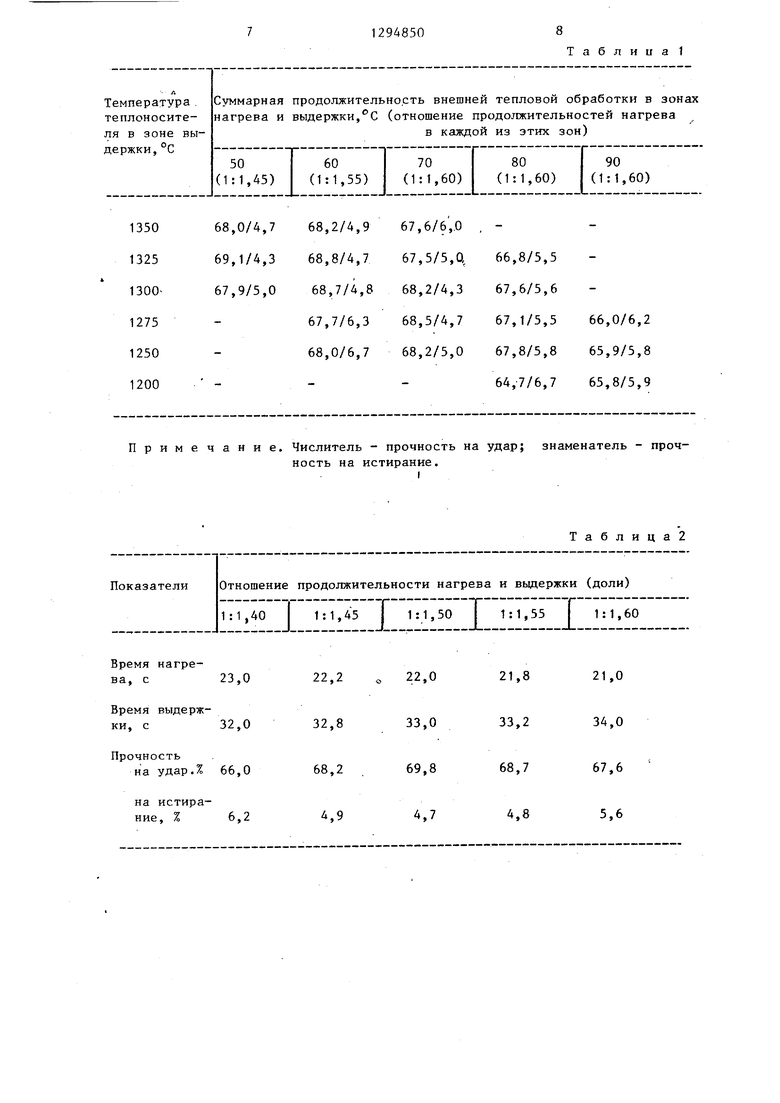

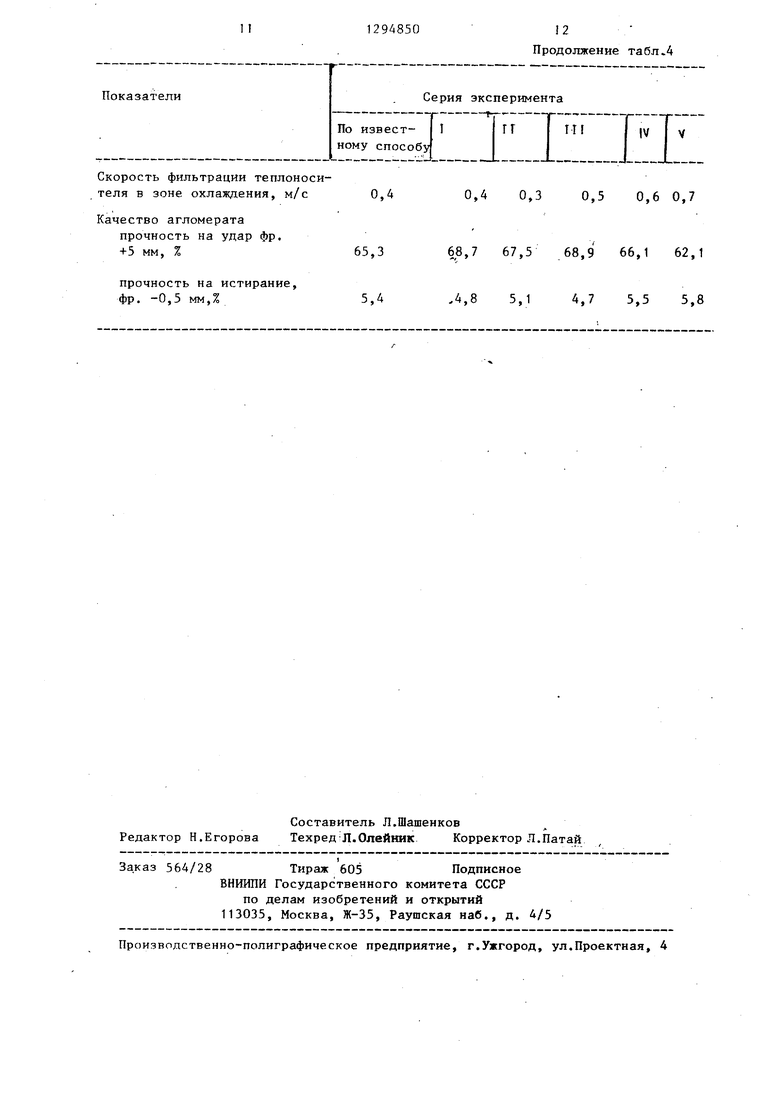

В идентичных условиях на лабораторной агломерационной установке проводят серии экспериментов, в каж- дои из которых варьируют предлагаемые параметры в указанных пределах, а также выходят за них.

Сопоставительный анализ свойств агломерата,полученного в результате экспериментов, представлен в табл.4.

Полученные данные показывают, что высокая прочность агломерата на удар в первой серии экспериментов

достигается при средних значениях параметров, а во второй и третьей сериях - экспериментально установленных соотношениях.

Таким образом, реализация предлагаемого способа спекания офлюсованных шихт в начальном периоде агломерации позволяет значительно повысить прочность агломерата на удар (фр. +5 мм) и на истирание (фр. -5 мм).

Формула изобретения

Способ спекания офлюсованных шихт включающий сушку, нагрев, изменение по длине зажигания теплотворной способности сжигаемого над слоем газа и температуры теплоносителя, поддерживая ее в зоне выдержки в интервале 1250-1330°С, а концентрацию кислорода в продуктах сгорания в пределах 4-18%, отличающийся тем, что, с целью повышения качества агломерата верхней части спека, темпера- туру теплоносителя в зоне нагрева поддерживают в пределах 1100-1250 С устанавливают суммарную продолжи- тельность зон нагрева и выдержки Равной времени формирования фронта спекания при соотношении времени пребывания материала в зтих зонах как 1:(1,4-2) для температуры в зоне выдержки 1310-1330°С, причем при умень35 ® этой температуры на каждый градус суммарную продолжительность зон нагрева и вьщержки увеличивают

на 0,2-0,3 с, а температуру теплоносителя и )ициент расхода кисло40 рода, подаваемого на сжигание газообразного топлива в зоне охлаждения поддерживают в пределах 800-1100°С и 1,0-1,1 соответственно, а время пребывания материала в этой зоне

45 устанавливают равным 1,08-1,1 вре ме- ни суммарной продолжительности пребывания материала в зонах нагрева и выдержки при скорости фильтрации теплоносителя 0,3-0,5 м/с, которую при

JQ увеличении скорости фильтрации на каждую 0,1 м/с уменьшают на 4-6 с.

Примечание. Числитель - прочность на удар; знаменатель - прочность на истирание. I

23,0

32,0

66,0

6,2

22,2

32,8

68,2

4,9

Таблица 1

Таблица2

21,8

33,2

68,7

4,8

21,0

34,0

67,6

5,6

Примечание, Числ 5тель - прочность на удар; знаменатель - прочность на истир ание.

Температура теплоносителя в зоне нагрева,°С

Температура в зоне выдержки

Суммарная продолжительность внешней тепловой обработки в зонах,нагрева и вьщержки,

Температура в зоне охлаждения, С

700

Коэффициент расхода кислорода, подаваемого на сжигание.газообразного топлива в зоне охлаждения

Продолжительность пребывания материала в зоне охлаждения, с

ТаблицаЗ

ТаблицаА

1175 1100 1250 900 1260 1310 1250 1330 1200 1350

60 ВО

50 90

950 1100 800 1200 700

1,05 1,0 1,1 1,4 0,9

60

65

55 50

70

Скорость фильтрации теплоносителя в зоне охлаждения, м/с

Качество агломерата

прочность на удар фр.

+5 мм, %

прочность на истирание,

фр. -0,5 мм,%

0,4 0,3 0,5 0,6 0,7

68,7 67,5 68,9 66,1 62,1

,4,8 5,1 4,7 5,5 5,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окускованного материала | 1988 |

|

SU1546504A1 |

| Способ производства металлизованного агломерата | 1988 |

|

SU1640184A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| Способ зажигания агломерационной шихты | 1987 |

|

SU1505977A1 |

| Способ получения агломерата | 1977 |

|

SU632742A1 |

| Способ зажигания агломерационной шихты | 1980 |

|

SU954461A1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2002 |

|

RU2219256C1 |

| Способ внешнего нагрева агломерационной шихты | 1987 |

|

SU1475947A1 |

Изобретение касается подготовки железорудного сырья в черной металлургии, а именно окускования металлургического сырья методом агломерации. Цель изобретения - повьппение качества агломерата верхней части спека. При зажигании офлюсованной шихты температура в зоне нагрева равна 1100-1250 С и для температуры в зоне вьщержки 1310-1330 С устанавливают суммарную продолжительность зон нагрева и выдержки, равную времени формирования фронта спекания при соотношении времени пребывания материала в этих зонах 1:(1,4-2,0), а при уменьшении температуры в зоне выдержки на каж- дьш градус суммарную продолжительность зон нагрева и выдержки увеличивают на 0,2-0,3 с. Температуру в ;зоне охлаждения и коэффициент расхода кислорода, подаваемого на сжигание топлива в этой зоне, поддерживают 800-1100°С и 1,0-1,1 соответственно . Время пребывания материала в этой зоне равно 1,08-1,1 времени суммарной продолжительности пребывания материала в зонах нагрева и выдержки. Скорость фильтрации теплоносителя в зоне охлаждения поддерживают 0,3- 0,5 м/с, а при ее увеличении на каждые О,1 м/с время пребывания в зоне уменьшают на 4-6 с. 4 табл. S (Л to со 4; 00 сл

| Рязанцев А.П | |||

| и Антошечкин М.П | |||

| Нагрев агломерационной шихты | |||

| М.: Металлургия, 1969, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Способ зажигания агломерационной шихты | 1974 |

|

SU546657A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-01-31—Подача