12930

большим основанием 28. В фильтре 22 расположен конический шнек 23. Цилиндр 24 с одного торца закрыт подпружиненной пробкой 25, а другим торцом соединен с меньшим основанием 29; фильтра 22. С фильтром 22 сообщена К 26 слива. Рециркуляционный трубопровод (ТП) 27 сообщает накопительную К 11 с камерой 2. ТП 17 подачи

Изобретение относится к компрессо- ростроению и может быть использовано в компрессорах, сжимающих газ путем перевода его через гидратное состояние .

.Цель изобретения - повышение экономичности.

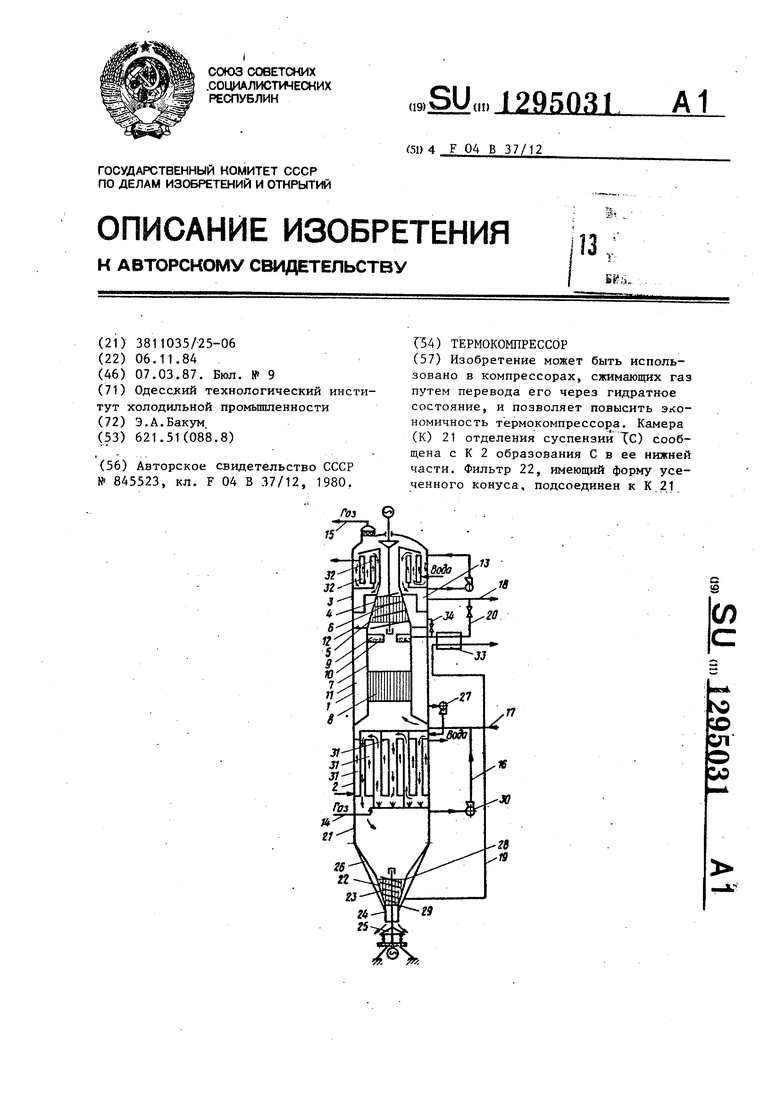

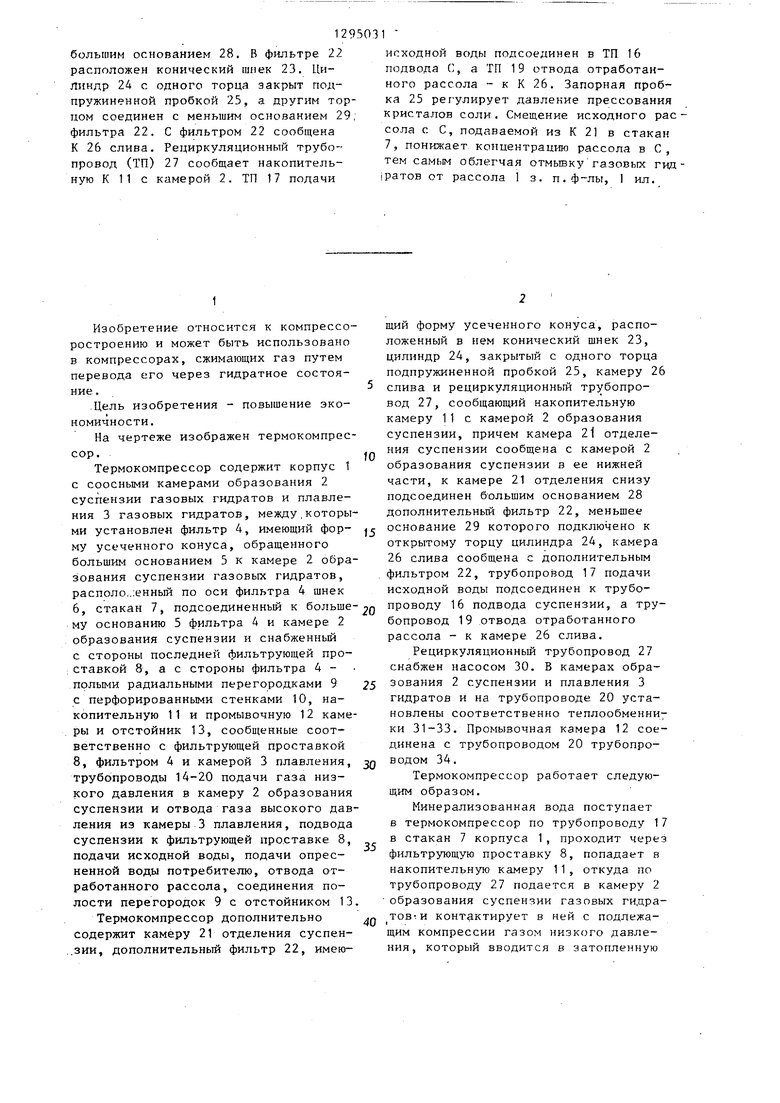

На чертеже изображен термокомпрессор.

Термокомпрессор содержит корпус 1 с соосными камерами образования 2 суспензии газовых гидратов и плавления 3 газовых гидратов, между.которыми установлен фильтр А, имеющий форму усеченного конуса, обращенного большим основанием 5 к камере 2 образования суспензии газовых гидратов, располо..:енный по оси фильтра 4 шнек 6, стакан 7, подсоединенный к большему основанию 5 фильтра 4 и камере 2 образования суспензии и снабженный с стороны последней фильтрующей про- ставкой 8, а с стороны фильтра 4 - полыми радиальными перегородками 9 с перфорированными стенками 10, накопительную 11 и промывочную 12 камеры и отстойник 13, сообп(енные соответственно с фильтрующей проставкой 8, фильтром 4 и камерой 3 плавления, трубопроводы 14-20 подачи газа низкого давления в камеру 2 образования суспензии и отвода газа высокого давления из камеры 3 плавления, подвода суспензии к фильтрующей про.ставке 8, подачи исходной воды, подачи опресненной воды потребителю, отвода отработанного рассола, соединения полости перегородок 9 с отстойником 13.

Термокомпрессор дополнительно содержит камеру 21 отделения суспен- .зии, дополнительный фильтр 22, имеюисходной воды подсоединен в ТП 16 подвода С, а ТП 19 отвода отработанного рассола к К 26. Запорная пробка 25 регулирует давление прессования кристалов соли. Смещение исходного рас сола с С, подаваемой из К 21 в стакан 7, понижает концентрацию рассола в С, тем самым облегчая отмывку газовых гид ратов от рассола 1 з. п., 1 ил.

щий форму усеченного конуса, расположенный в нем конический шнек 23, цилиндр 24, закрытый с одного торца подпружиненной пробкой 25, камеру 26 слива и рециркуляционный трубопровод 27, сообщающий накопительную камеру 11 с камерой 2 образования суспензии, причем камера 21 отделения суспензии сообщена с камерой 2 образования суспензии в ее нижней части, к камере 21 отделения снизу подсоединен большим основанием 28 дополнительный фильтр 22, меньшее

основание 29 которого подключено к открытому торцу цилиндра 24, камера 26 слива сообщена с дополнительным фильтром 22, трубопровод 17 подачи исходной воды подсоединен к трубопроводу 16 подвода суспензии, а трубопровод 19 отвода отработанного рассола - к камере 26 слива.

Рециркуляционный трубопровод 27 снабжен насосом 30. В камерах образования 2 суспензии и плавления 3 гидратов и на трубопроводе 20 установлены соответственно теплообменники 31-33. Промывочная камера 12 соединена с трубопроводом 20 трубопроводом 34.

Термокомпрессор работает следующим образом.

Минерализованная вода поступает в термокомпрессор по трубопроводу 17 в стакан 7 корпуса 1, проходит через фильтрующую проставку 8, попадает в накопительную камеру 11, откуда по трубопроводу 27 подается в камеру 2 образования суспензии газовых гидра тов-. и контактирует в ней с подлежащим компрессии газом низкого давления, кото.рый вводится в затопленную

минерализованной водой нижнюю часть камеры 2 по трубопроводу 14 через форсунки. Температура минерализованной воды в камере 2 вследствие охлаждения в теплообменнике 31 охлаждаюп;ей водой понижается ниже границы образования гидратов при рабочем давлении в камере 2. Поэтому при барботирова- нии сквозь минерализованную воду газа низкого давления происходит процесс образования и роста кристаллов газовых гидратов.

Так как в состав газовых гидратов .входит пресная вода, то концентрация минерализованной воды растет вплоть до образования насыщенного рассола. При дальнейшем образовании гидратов из насыщенного рассола начинают выпадать кристаллы соли, которые вместе с гидратами газа и насьпценным рассолом образуют суспензию с твердой фазой. Суспензия поступает в камеру 21

20 из зоны фильтра 4 происходит последующее постепенное уплотнение спрессованной гидратной массы и создание гидравлического затвора, препятствующего попаданию газа в зону промывки

разделения суспензии, в которой происходит разделение вследствие разнос-25 гидратов. Гидратный поршень разру- ти плотностей двух твердых фаз в на- шается, а гидраты, смываемые нагретой сьпценном растворе на два потока (плотность гидратов газа 900-1080 кг/м в зависимости от природы газа, плотность насьпценных рассолов 1100 - 1200 кг/м, плотность кристаллов соли 1600-2100 кг/мз).

Гидраты газа вместе с насыщенным рассолом по трубопроводу 16 под давлением, создаваемым насосом 30, пов теплообменнике 32 суспензией, плавятся в камере 3 с выделением газа высокого давления и пресной воды. 30 Теплота, необходимая для плавления гидратов, подводится горячей водой, циркулирующей в теплообменнике 32.

Циркулирующая в камере плавления суспензия, составленная из воды,растворенного в ней газа и пузырьков нерастворившегося газа, поступает в отстойник 13, где из нее частично выделяется нерастворившийся газ, а газ высокого давления вьздается на

35

даются в стакан 7, предварительно смешиваясь с исходной минерализованной водой, подаваемой по трубопроводу 17, в результате чего насыщенный рассол разбавляется, понижая тем са- 40 потребление через трубопровод 15. мым концентрацию. Суспензия - рассол Часть пресной воды из отстойника 13 ,и гидраты газа движутся вверх по стакану 7. Проходя через фильтрующую

Циркулирующая в камере плавления суспензия, составленная из воды,растворенного в ней газа и пузырьков нерастворившегося газа, поступает в отстойник 13, где из нее частично выделяется нерастворившийся газ, а газ высокого давления вьздается на

35

проставку 8, суспензия частично осупо трубопроводу 20 через теплообменник 33, где она охлаждается сбрасываемым рассолом, чтобы не происходи- шается вследствие отделения рассола 5 ° подплавление гидратов в процессе- под действием разности давлений перед . промывки и прессования, подается в . и после фильтрующей проставки 8 (пе- .репад давлений составляет 50-70 кПа).

перфорированные стенки 10 перегородок 9. Другая часть пресной воды по трубопроводу 18 выводится из терНа выходе из фильтрующей проставки 8 начинает формироваться пористый 50 мокомпрессора потребителю, поршень газовых гидратов, которьй движется к шнеку 6, проходя через зону с перегородками 9, в которые под давлением, на 100-150 кПа превьппаю- щим давление за фильтрующей простав- кой 8, подается пресная промывочная вода по трубопроводам 20 и 34. Последняя равномерно распределяется через перфорированные стенки 10 перегоКристаллы соли оседают 21 разделения суспензии на виток шнека 23 в основании ватываются им и, перемещая 55 прессуются, в результате ч кристаллических пустот выд насыщенный рассол через до ный фильтр 22 в камеру 26, рой он по трубопроводу 19

родок 9 в массе гидратов газа, вытесняет рассол из межкристаллических пустот и отмывает гидраты газа от остаточного рассола и загрязнений.

Сформировавшийся поршень из промытых газовых гидратов, имеющий в межкристаллических пустотах около 40 - 50% (по объему) пресной воды, захватывается первым витком щнека 6 в месте основания 5 фильтра 4 и, перемещаясь вверх, прессуется до давления сжатия газа, в результате чего из сформировавшегося поршня гидратов через фильтр 4 в камеру 12 вьщавливает- ся основная масса воды, которая по трубопроводу 34 рециркулирует на промывку в перегородки 9. При дальнейшем движении гидратов после выхода

из зоны фильтра 4 происходит последующее постепенное уплотнение спрессованной гидратной массы и создание гидравлического затвора, препятствующего попаданию газа в зону промывки

гидратов. Гидратный поршень разру- шается, а гидраты, смываемые нагретой

гидратов. Гидратный поршень разру- шается, а гидраты, смываемые нагретой

потребление через трубопровод 15. Часть пресной воды из отстойника 13

в теплообменнике 32 суспензией, плавятся в камере 3 с выделением газа высокого давления и пресной воды. Теплота, необходимая для плавления гидратов, подводится горячей водой, циркулирующей в теплообменнике 32.

Циркулирующая в камере плавления суспензия, составленная из воды,растворенного в ней газа и пузырьков нерастворившегося газа, поступает в отстойник 13, где из нее частично выделяется нерастворившийся газ, а газ высокого давления вьздается на

по трубопроводу 20 через теплообменник 33, где она охлаждается сбрасываемым рассолом, чтобы не происходи- ° подплавление гидратов в процессе- промывки и прессования, подается в .

перфорированные стенки 10 перегородок 9. Другая часть пресной воды по трубопроводу 18 выводится из тер50 мокомпрессора потребителю,

Кристаллы соли оседают в камере 21 разделения суспензии на первьй виток шнека 23 в основании 28, захватываются им и, перемещаясь вниз, 55 прессуются, в результате чего из межкристаллических пустот выдавливается насыщенный рассол через дополнитель- ный фильтр 22 в камеру 26, из которой он по трубопроводу 19 через теп

лообменник 33 сбрасывается из термокомпрессора. Спрессованные кристаллы соли через меньшее основание 29 фильтра 22 поступают в выходной цилиндр 24, в котором создается гидрав лический затвор, препятствующий вытеканию рассола через выходной цилиндр 24, взаимодействуют с запорным конусом, разрушающим спрессованные конгломераты кристаллов соли, и выводятся потребителю. Подпружиненная запорная пробка 25 регулирует давление прессования кристаллов соли. Кроме того, пружина поджимает запорную пробку 25 к выходному цилиндру 24 в период пуска термокомпрессора, когда еще не образовано достаточное количество кристаллов соли, тем самым запирает выход из термокомпрессора рассола через выходной цилиндр 24.

Смешение исходного рассола с суспензией, подаваемой из камеры 21 в стакан 7, понижает концентрацию рассола в суспензии (газовые гидраты - рассол), тем самым облегчая отмывку газовых гидратов от рассола.

Формула изобретения

1. Термокомпрессор, содержащий корпус с соосньми камерами образования суспензии газовых гидратов и плавления газовых гидратов, между которыми установлен фильтр, имеющий форму усеченного конуса, обращенного большим основанием к камере образования суспензии газовых гидратов, расположенных по оси фильтра шнек, стакан, подсоединенный к больи ему основанию фильтра и к камере образования суспензии и снабженный с стороны последней фильтрующей проставкой, а с стороны фильтра - полыми радиальныСоставитель В.Савушкин Редактор А.Петров Техред И.Попович Корректор Л.Пилипенко

Заказ 596/37Тираж 575Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.). }стная,

5

0

5

5 0

ми перегородками с перфорированными стенками, накопительную и промывочную камеры и отстойник, сообщенные соответственно с фильтрующей проставкой, фильтром и камерой плавления, трубопроводы подачи газа низкого давления в камеру образования суспензии и отвода газа высокого давления из камеры плавления, подвода суспензии к фильтрующей проставке, подачи исходной воды, подачи опресненной воды потребителю, отвода отработанного рассола, соединения полости перегородок с промывочной камерой и соединения полости перегородок с отстойником, отличающийся тем, что, с целью повышения экономичности, термокомпрессор дополнительно содержит камеру отделения суспензии, до- полнительньш фильтр, имеющий форму усеченного конуса, расположенный в нем конический шнек, цилиндр, закрытый с одного торца подпружиненной пробкой, камеру слива и рециркуляционный трубопровод, сообщающий накопительную камеру с камерой образования суспензии, причем камера отделения суспензии сообщена с камерой образования суспензии в нее нижней части, в камере отделения снизу подсоединен большим основанием дополнительный фильтр, меньшее основание которого подключено к открытому торцу цилиндра, камера слива сообщена с дополнительным фильтром, трубопровод подачи исходной воды подсоединен к трубопроводу подвода суспензии, а трубопро- : вод отвода отработанного рассола - к камере слива.

2. Термокомпрессор по п, 1, о т - лиг}ающийся тем, что рециркуляционный трубопровод снабжен насосом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Газопровод для транспортировки природного газа в виде газовых гидратов | 1976 |

|

SU711758A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ компрессии газов | 1982 |

|

SU1052704A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| ОПРЕСНИТЕЛЬ МОРСКОЙ ВОДЫ | 1972 |

|

SU355068A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Кристаллизационная установка Бакума Э.А. | 1989 |

|

SU1643036A1 |

Изобретение может быть использовано в компрессорах, сжимающих газ путем перевода его через гидратное состояние, и позволяет повысить экономичность термокомпрессора. Камера (к) 21 отделения суспензии ТС) сообщена с К 2 образования С в ее нижней части. Фильтр 22, имеющий форму усеченного конуса, подсоединен к К,21 rj 18 с 3 1(Л

| Авторское свидетельство СССР № 845523, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-03-07—Публикация

1984-11-06—Подача