Изобретение относится к литейному производству, в частности к устройствам для заливки металла в форму.

Цель изобретения - упрощение конструкции.

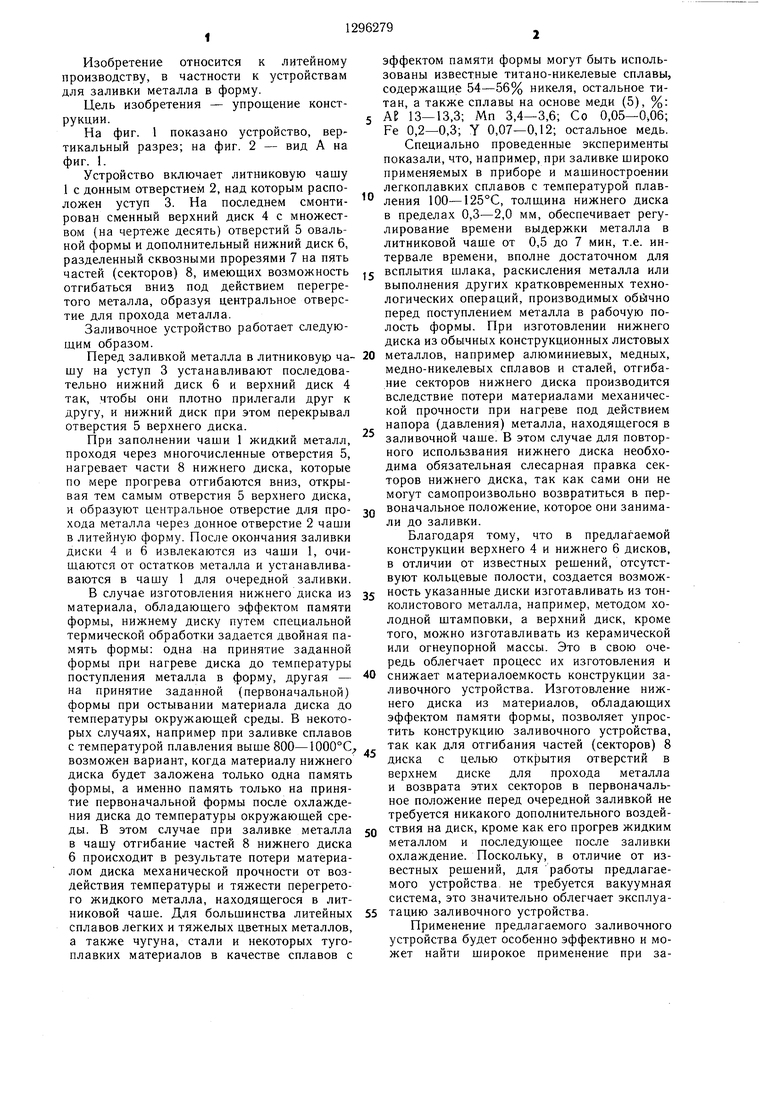

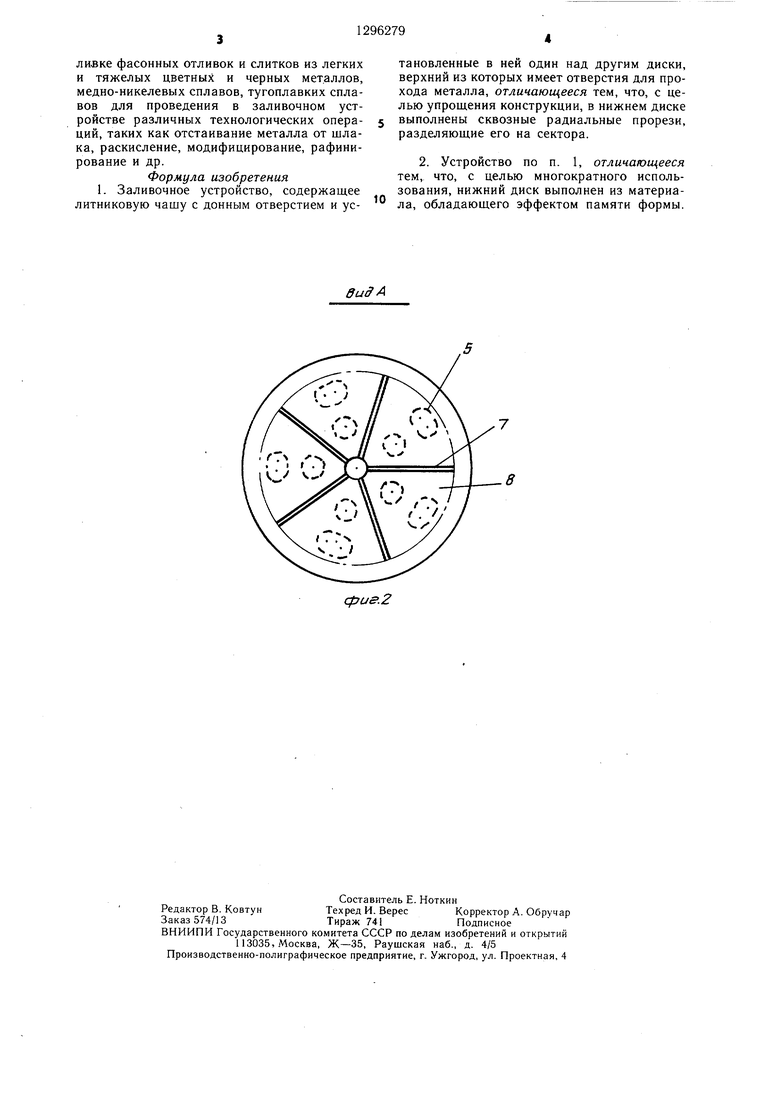

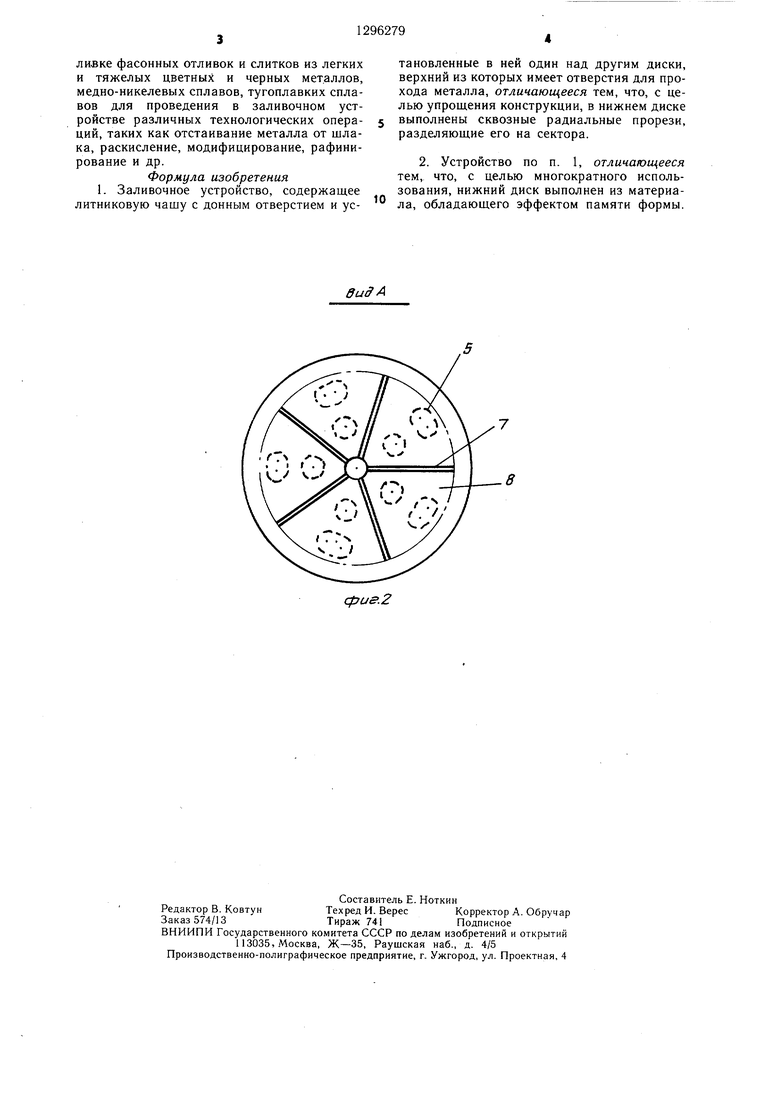

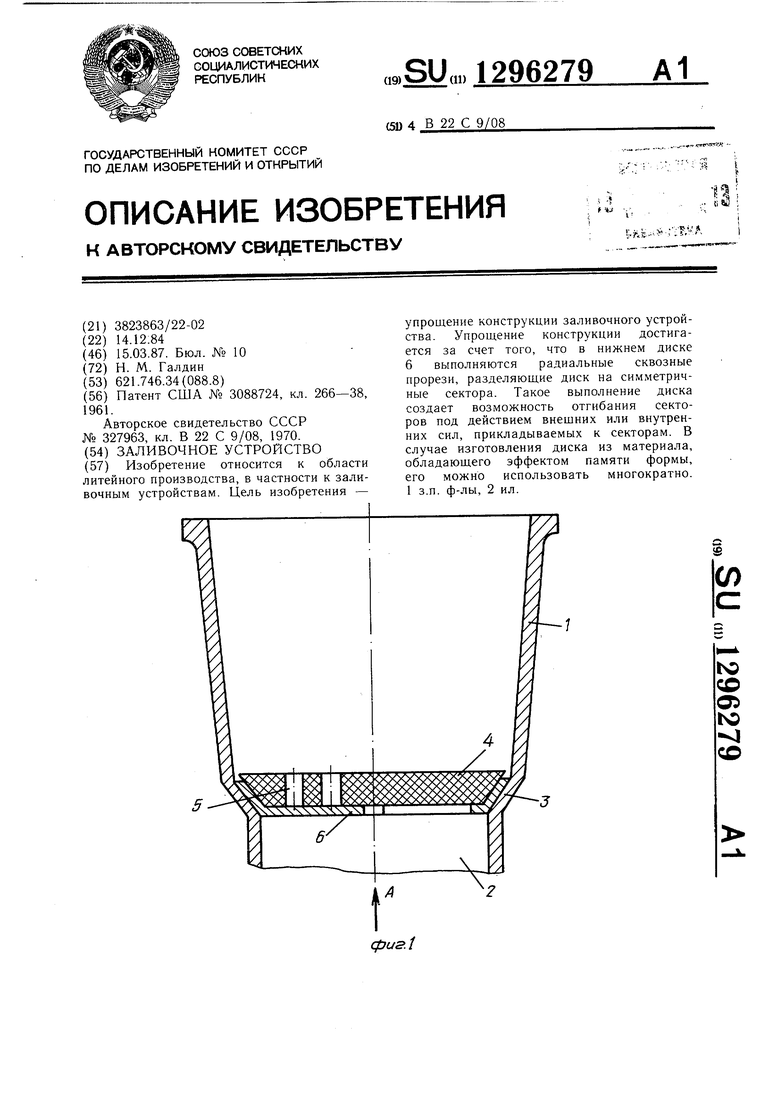

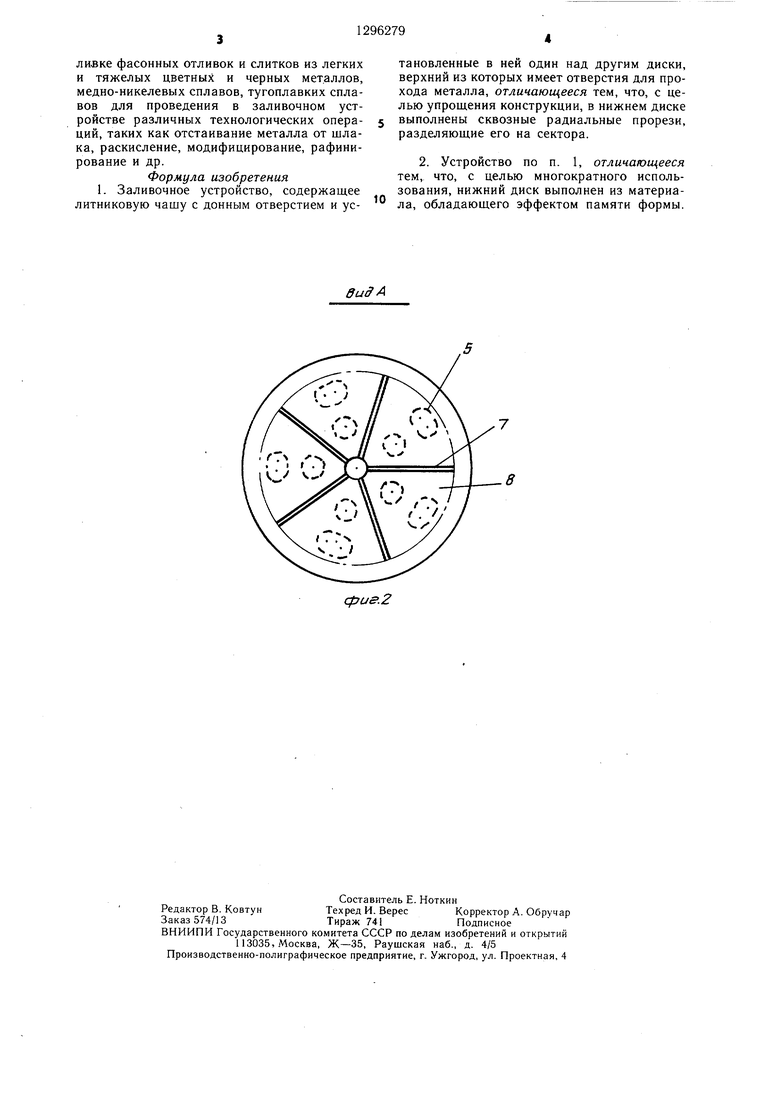

На фиг. 1 показано устройство, вер тикальный разрез; на фиг. 2 - вид А на фиг. 1.

Устройство включает литниковую чашу 1 с донным отверстием 2, над которым расположен уступ 3. На последнем смонтирован сменный верхний диск 4 с множеством (на чертеже десять) отверстий 5 овальной формы и дополнительный нижний диск 6, разделенный сквозными прорезями 7 на пять частей (секторов) 8, имеющих возможность отгибаться вниз под действием перегретого металла, образуя центральное отверстие для прохода металла.

Заливочное устройство работает следующим образом.

Перед заливкой металла в литниковую ча- шу на уступ 3 устанавливают последовательно нижний диск 6 и верхний диск 4 так, чтобы они плотно прилегали друг к другу, и нижний диск при этом перекрывал отверстия 5 верхнего диска.

При заполнении чаши 1 жидкий металл, проходя через многочисленные отверстия 5, нагревает части 8 нижнего диска, которые по мере прогрева отгибаются вниз, открывая тем самым отверстия 5 верхнего диска, и образуют центральное отверстие для про- хода металла через донное отверстие 2 чаши в литейную форму. После окончания заливки диски 4 и 6 извлекаются из чаши 1, очищаются от остатков металла и устанавлива- ваются в чашу 1 для очередной заливки.

В случае изготовления нижнего диска из материала, обладающего эффектом памяти формы, нижнему диску путем специальной термической обработки задается двойная память формы: одна на принятие заданной формы при нагреве диска до температуры поступления металла в форму, другая - на принятие заданной (первоначальной) формы при остывании материала диска до температуры окружающей среды. В некоторых случаях, например при заливке сплавов с температурой плавления выще 800-1000°Q возможен вариант, когда материалу нижнего диска будет заложена только одна память формы, а именно память только на принятие первоначальной формы после охлаждения диска до температуры окружающей среды. В этом случае при заливке металла в чашу отгибание частей 8 нижнего диска 6 происходит в результате потери материалом диска механической прочности от воздействия температуры и тяжести перегретого жидкого металла, находящегося в литниковой чаше. Для большинства литейных сплавов легких и тяжелых цветных металлов, а также чугуна, стали и некоторых тугоплавких материалов в качестве сплавов с

эффектом памяти формы могут быть использованы известные титано-никелевые сплавы, содержащие 54-56% никеля, остальное титан, а также сплавы на основе меди (5), %: М 13-13,3; Мп 3,4-3,6; Со 0,05-0,06; Fe 0,2-0,3; Y 0,07-0,12; остальное медь. Специально проведенные эксперименты показали, что, например, при заливке широко применяемых в приборе и машиностроении легкоплавких сплавов с температурой плавления 100-125°С, толщина нижнего диска в пределах 0,3-2,0 мм, обеспечивает регулирование времени выдержки металла в литниковой чаше от 0,5 до 7 мин, т.е. интервале времени, вполне достаточном для всплытия щлака, раскисления металла или выполнения других кратковременных технологических операций, производимых обйчно перед поступлением металла в рабочую полость формы. При изготовлении нижнего диска из обычных конструкционных листовых металлов, например алюминиевых, медных, медно-никелевых сплавов и сталей, отгибание секторов нижнего диска производится вследствие потери материалами механической прочности при нагреве под действием напора (давления) металла, находящегося в заливочной чаше. В этом случае для повторного использвания нижнего диска необходима обязательная слесарная правка секторов нижнего диска, так как сами они не могут самопроизвольно возвратиться в первоначальное положение, которое они занимали до заливки.

Благодаря тому, что в предлагаемой конструкции верхнего 4 и нижнего 6 дисков, в отличии от известных решений, отсутствуют кольцевые полости, создается возможность указанные диски изготавливать из тонколистового металла, например, методом холодной штамповки, а верхний диск, кроме того, можно изготавливать из керамической или огнеупорной массы. Это в свою очередь облегчает процесс их изготовления и снижает материалоемкость конструкции заливочного устройства. Изготовление нижнего диска из материалов, обладающих эффектом памяти формы, позволяет упростить конструкцию заливочного устройства, так как для отгибания частей (секторов) 8 диска с целью открытия отверстий в верхнем диске для прохода металла и возврата этих секторов в первоначальное положение перед очередной заливкой не требуется никакого дополнительного воздействия на диск, кроме как его прогрев жидким металлом и последующее после заливки охлаждение. Поскольку, в отличие от известных решений, для работы предлагаемого устройства не требуется вакуумная система, это значительно облегчает эксплуатацию заливочного устройства.

Применение предлагаемого заливочного устройства будет особенно эффективно и может найти широкое применение при залиаке фасонных отливок и слитков из легких и тяжелых цветных и черных металлов, медно-никелевых сплавов, тугоплавких сплавов для проведения в заливочном устройстве различных технологических операций, таких как отстаивание металла от шлака, раскисление, модифицирование, рафинирование и др.

Формула изобретения 1. Заливочное устройство, содержащее литниковую чашу с донным отверстием и установленные в ней один над другим диски, верхний из которых имеет отверстия для прохода металла, отличающееся тем, что, с целью упрощения конструкции, в нижнем диске выполнены сквозные радиальные прорези, разделяющие его на сектора.

2. Устройство по п. 1, отличающееся тем, что, с целью многократного использования, нижний диск выполнен из материа- ла, обладающего эффектом памяти формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система | 1977 |

|

SU703217A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ | 2000 |

|

RU2201843C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2004 |

|

RU2267380C1 |

| Заливочное устройство | 1986 |

|

SU1400777A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2005 |

|

RU2299784C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2003 |

|

RU2245215C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

Изобретение относится к области литейного производства, в частности к заливочным устройствам. Цель изобретения - упрощение конструкции заливочного устройства. Упрощение конструкции достигается за счет того, что в нижнем диске 6 выполняются радиальные сквозные прорези, разделяющие диск на симметричные сектора. Такое выполнение диска создает возможность отгибания секторов под действием внещних или внутренних сил, прикладываемых к секторам. В случае изготовления диска из материала, обладающего эффектом памяти формы, его можно использовать многократно. 1 з.п. ф-лы, 2 ил. (Л к ;о О5 to фигЛ

фиг. 2

| Патент США № 3088724, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО | 0 |

|

SU327963A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-15—Публикация

1984-12-14—Подача