10

15

Изобретение относится к конструкциям заливочных устройств и может быть использовано в литейном производстве при заливке форм.

Цель изобретения - повышение надежности работы.

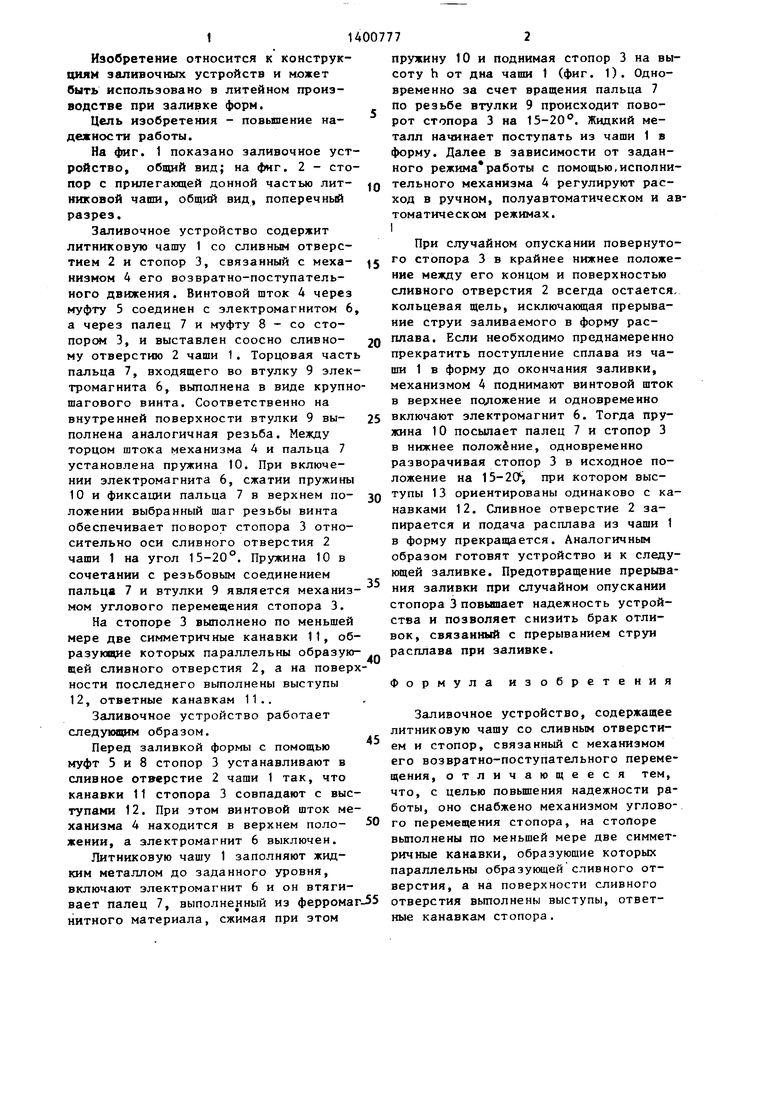

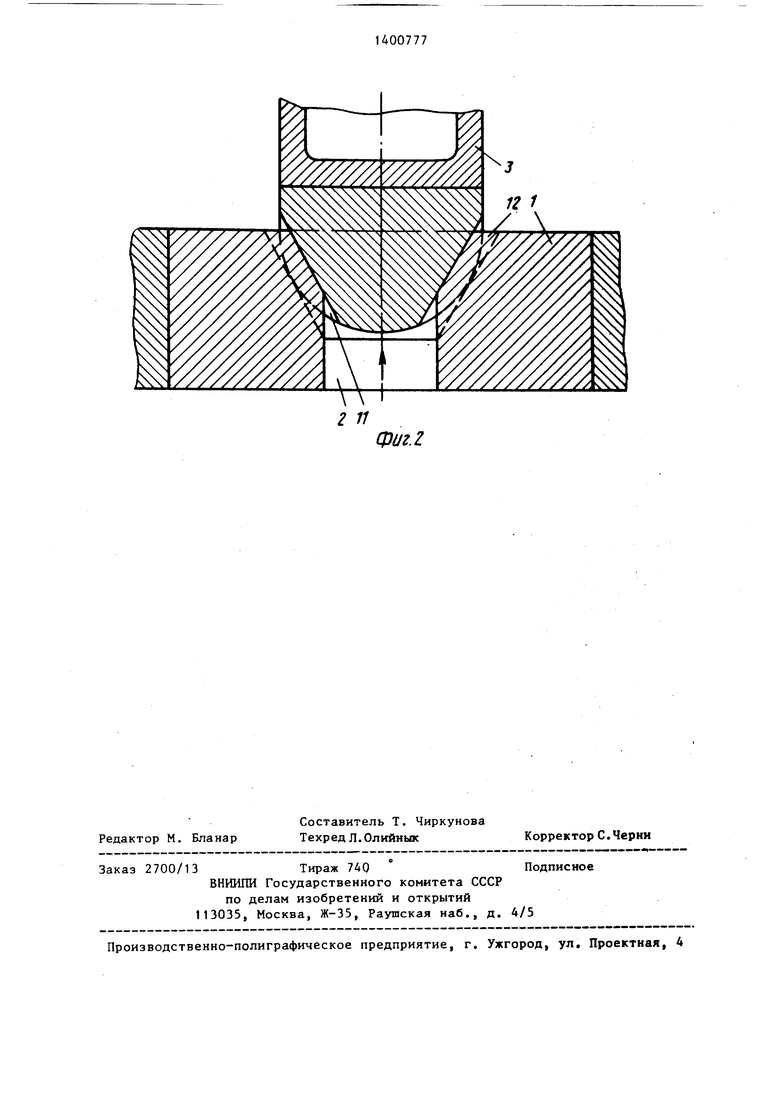

На фиг. 1 показано заливочное устройство, общий вид; на фиг. 2 - стопор с прилегающей донной частью литниковой чаши, общий вид, поперечный разрез.

Заливочное устройство содержит литниковую чашу 1 со сливным отверстием 2 и стопор 3, связанный с механизмом 4 его возвратно-поступательного движения. Винтовой шток 4 через муфту 5 соединен с электромагнитом 6, а через палец 7 и муфту 8 - со стопором 3, и выставлен соосно сливному отверстию 2 чаши 1. Торцовая часть пальца 7, входящего во втулку 9 электромагнита 6, выполнена в виде крупношагового винта. Соответственно на внутренней поверхности втулки 9 выполнена аналогичная резьба. Между торцом штока механизма 4 и пальца 7 установлена пружина 10. При включении электромагнита 6, сжатии пружины 10 и фиксации пальца 7 в верхнем положении выбранный шаг резьбы винта обеспечивает поворот стопора 3 относительно оси сливного отверстия 2 чаши 1 на угол 15-20°. Пружина 10 в сочетании с резьбовым соединением пальца 7 и втулки 9 является механизмом углового перемещения стопора 3.

На стопоре 3 выполнено по меньшей мере две симметричные канавки 11, образующие которых параллельны образующей сливного отверстия 2, а на поверхности последнего выполнены выступы 12, ответные канавкам 11..

Заливочное устройство работает следующим образом.

Перед заливкой формы с помощью муфт 5 и 8 стопор 3 устанавливают в сливное отверстие 2 чаши 1 так, что канавки 11 стопора 3 совпадают с выступами 12. При этом винтовой шток механизма 4 находится в верхнем поло- 50 жении, а электромагнит 6 выключен.

Литниковую чашу 1 заполняют жидким металлом до заданного уровня, включают электромагнит 6 и он втяги30

35

40

45

пружину 10 и поднимая стопор 3 на в соту h от дна чаши 1 (фиг. 1). Одно временно за счет вращения пальца 7 по резьбе втулки 9 происходит поворот стопора 3 на 15-20. Жидкий металл начинает поступать из чаши 1 в форму. Далее в зависимости от задан ного режима работы с помощью,исполн тельного механизма 4 регулируют рас ход в ручном, полуавтоматическом и томатическом режимах.

При случайном опускании повернут го стопора 3 в крайнее нижнее полож ние между его концом и поверхностью сливного отверстия 2 всегда остаетс кольцевая щель, исключакицая прерыва ние струи заливаемого в форму рас2Q плава. Если необходимо преднамеренн прекратить поступление сплава из ча ши 1 в форму до окончания заливки, механизмом 4 поднимают винтовой што в верхнее положение и одновременно

25 включают электромагнит 6. Тогда пру жина 10 посылает палец 7 и стопор 3 в нижнее положение, одновременно разворачивая стопор 3 в исходное по ложение на 15-20 ; при котором выступы 13 ориентированы одинаково с к навками 12. Сливное отверстие 2 запирается и подача расплава из чаши в форму прекращается. Аналогичным образом готовят устройство и к следу ющей заливке. Предотвращение прерыва ния заливки при случайном опускании стопора 3 повышает надежность устройства и позволяет снизить брак отливок, связанный с прерыванием струи расплава при заливке.

Формула изобретения

Заливочное устройство, содержащее литниковую чашу со сливным отверстием и стопор, связанный с механизмом его возвратно-поступательного переме щения, отличающееся тем, что, с целью повьш1ения надежности ра боты, оно снабжено механизмом углово го перемещения стопора, на стопоре выполнены по меньшей мере две симмет ричные канавки, образующие которых параллельны образующей сливного отверстия, а на поверхности сливного

вает палец 7, выполненный из ферромаг-55 отверстия вьтолнены выступы, ответ

пружину 10 и поднимая стопор 3 на высоту h от дна чаши 1 (фиг. 1). Одновременно за счет вращения пальца 7 по резьбе втулки 9 происходит поворот стопора 3 на 15-20. Жидкий металл начинает поступать из чаши 1 в форму. Далее в зависимости от заданного режима работы с помощью,исполнительного механизма 4 регулируют расход в ручном, полуавтоматическом и автоматическом режимах.

При случайном опускании повернутого стопора 3 в крайнее нижнее положение между его концом и поверхностью сливного отверстия 2 всегда остается, кольцевая щель, исключакицая прерывание струи заливаемого в форму расплава. Если необходимо преднамеренно прекратить поступление сплава из чаши 1 в форму до окончания заливки, механизмом 4 поднимают винтовой шток в верхнее положение и одновременно

включают электромагнит 6. Тогда пружина 10 посылает палец 7 и стопор 3 в нижнее положение, одновременно разворачивая стопор 3 в исходное положение на 15-20 ; при котором выступы 13 ориентированы одинаково с канавками 12. Сливное отверстие 2 запирается и подача расплава из чаши 1 в форму прекращается. Аналогичным образом готовят устройство и к следующей заливке. Предотвращение прерывания заливки при случайном опускании стопора 3 повышает надежность устройства и позволяет снизить брак отливок, связанный с прерыванием струи расплава при заливке.

0

5

Формула изобретения

Заливочное устройство, содержащее литниковую чашу со сливным отверстием и стопор, связанный с механизмом его возвратно-поступательного перемещения, отличающееся тем, что, с целью повьш1ения надежности работы, оно снабжено механизмом углового перемещения стопора, на стопоре выполнены по меньшей мере две симметричные канавки, образующие которых параллельны образующей сливного отверстия, а на поверхности сливного

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для последовательно нап-РАВлЕННОгО зАпОлНЕНия лиТЕйНОй фОРМы | 1979 |

|

SU831326A1 |

| Заливочное устройство центробежной машины с вертикальной осью вращения | 1975 |

|

SU554938A1 |

| Заливочное устройство центробежной машины | 1977 |

|

SU674823A1 |

| Заливочный ковш | 1986 |

|

SU1405961A1 |

| Устройство для модифицирования жидкого металла | 1981 |

|

SU986588A1 |

| Литниковая чаша | 1982 |

|

SU1072983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

Изобретение относится к заливоч ным устройствам и может быть использовано в литейном производстве при заливке форм. Целью изобретения явля ется повьоиение надежности в работе. Литниковую чашу 1 заполняют жидким г металлом до заданного уровня, вклю чают электромагнит 6 и он втягивает палец 7, выполненный из ферромагнитного материала, сжимая при этом пружину 10 и поднимая стопор 3 на высоту h от дна чаши 1. Одновременно за счет вращения пальца 6 по резьбе втулки 9 происходит поворот стопора 3 на угол 15-20°. Жидкий металл начинает поступать из чаши 1 в форму. При случайном опускании повернутого стопора 3 в крайнее нижнее положение между его концом и поверхностью сливного отверстия 2 всегда остается кольцевая щель, исключающая прерывание струи заливаемого в форму расплава. 2 ил. i ел с vj к1

нитного материала, сжимая при этом

ные канавкам стопора

I

ч

фиг.г

| Устройство для автоматического управления дозировкой жидкого металла при заливке кокилей | 1950 |

|

SU93302A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для управления заполнением литейных форм | 1977 |

|

SU639644A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-07—Публикация

1986-10-11—Подача