11296339

Изобретение относится к сварке, конкретно к способам дуговой сварки с применением присадочного материала.

Цель изобретения - повышение прочности шва путем частичного расплавле- 5 НИЛ прутков присадочного металла.

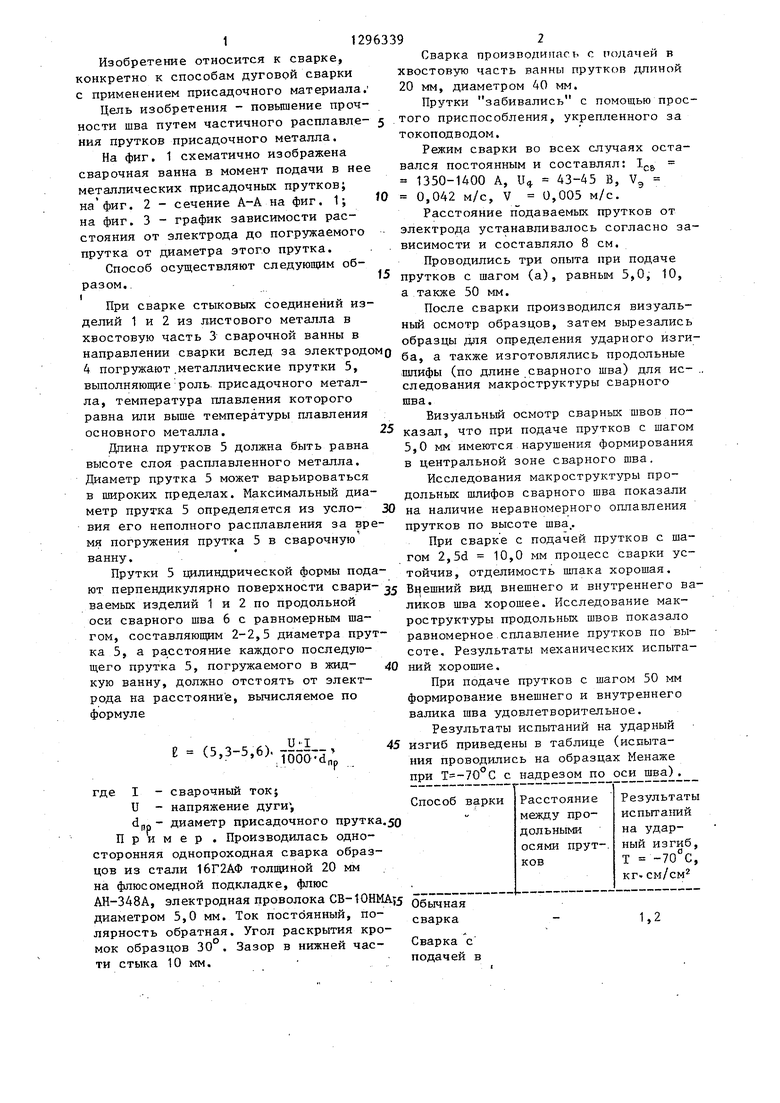

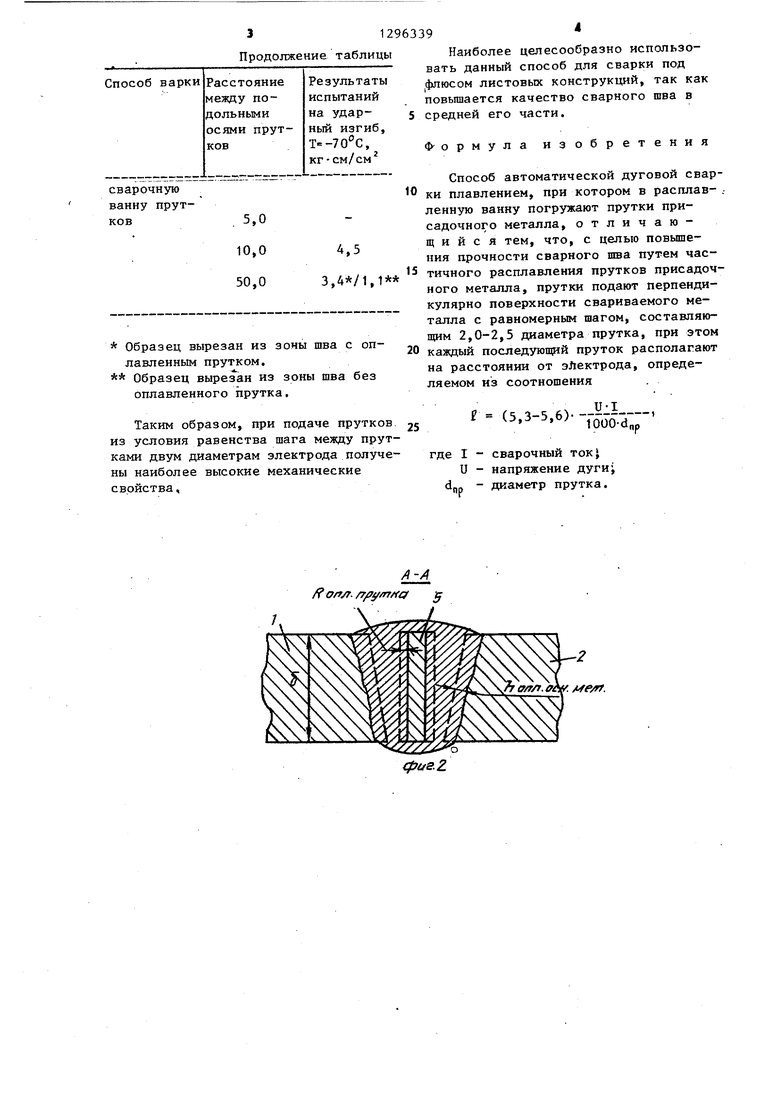

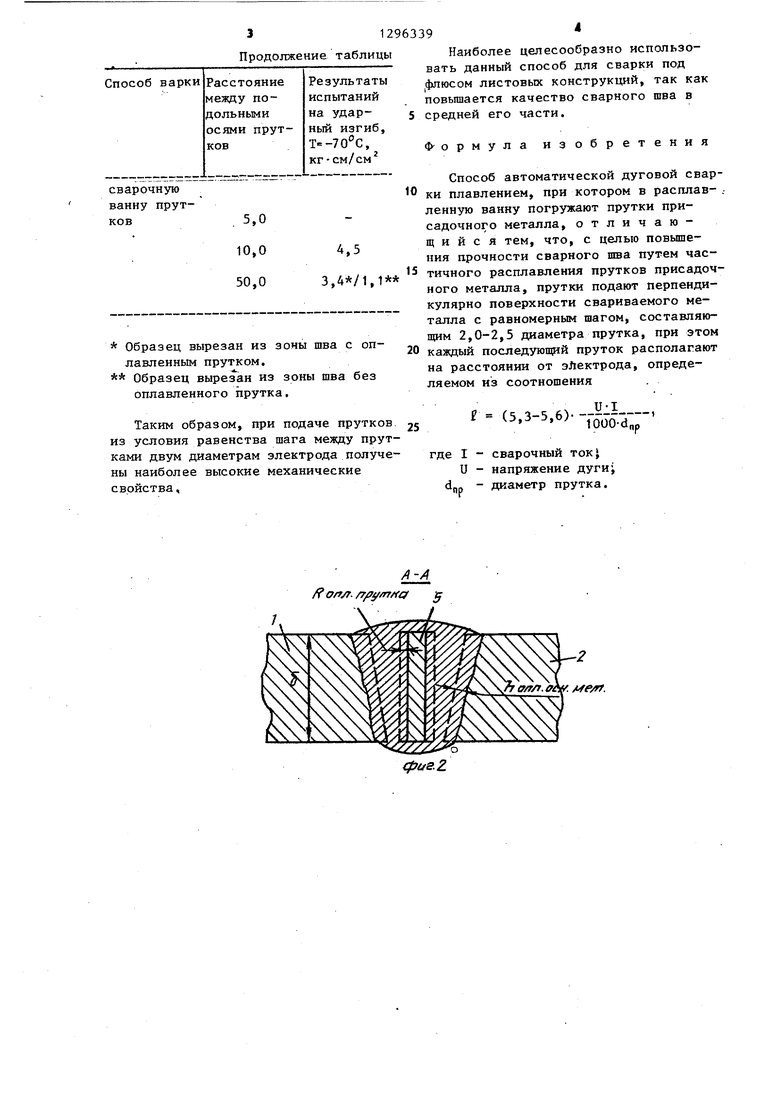

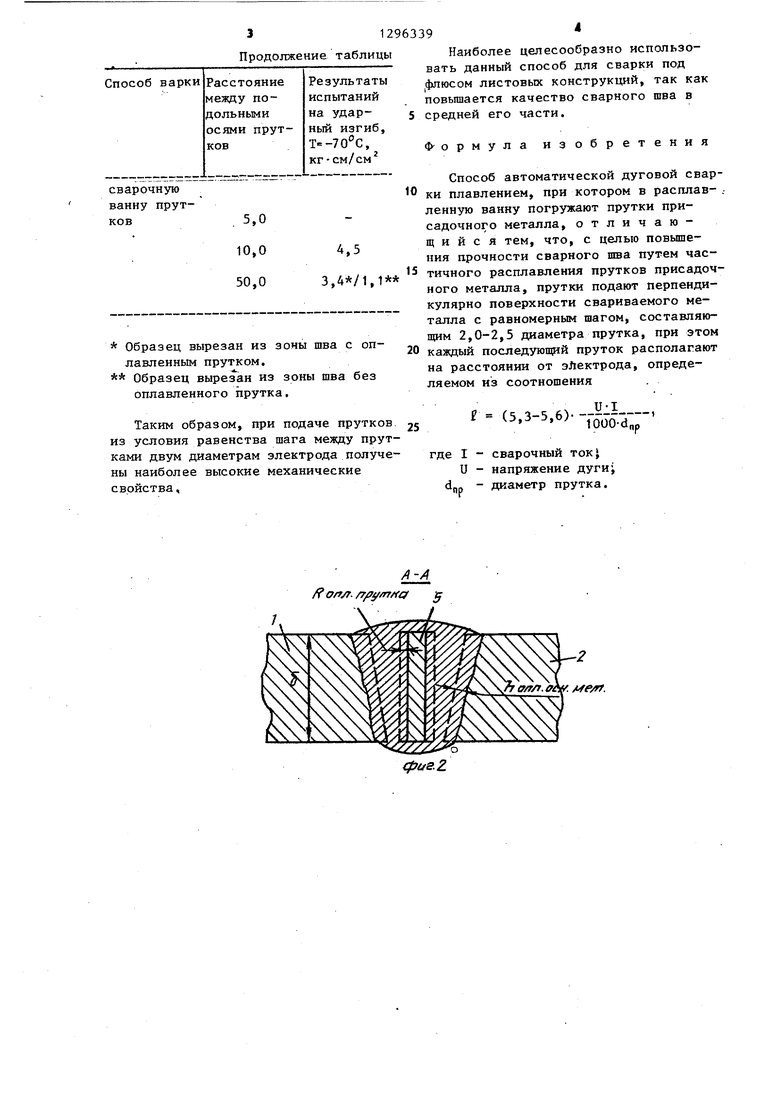

На фиг. 1 схематично изображена сварочная ванна в момент подачи в нее металлических присадочных прутков; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - график зависимости расстояния от электрода до погружаемого прутка от диаметра этого прутка.

Способ осуществляют следующим образом,.

При сварке стыковых соединений изделий 1 и 2 из листового металла в хвостовую часть 3 сварочной ванны в

Сварка производипась с модамей в хвостовую часть ванны прутков длиной 20 мм, диаметром 40 мм.

Прутки забивались с помощью простого приспособления, укрепленного за токоподводом.

Режим сварки во всех случаях оставался постоянным и составлял: 1. 1350-1400 А, Uq. 43-45 В, V 0,042 м/с, V 0,005 м/с.

Расстояние подаваемых прутков от - электрода устанавливалось согласно за- . висимости и составляло 8 см.

Проводились три опыта при подаче 5 прутков с шагом (а), равным 5,0, 10, а также 50 мм.

После сварки производился визуальный осмотр образцов, затем вырезались

10

образцы для определения ударного изги- направлении сварки вслед за электродомп .

f „„„,„„ .,„„„„„.„. с также изготовлялись продольные

шлифы (по длине сварного шва) для ис- ., следования макроструктуры сварного шва.

Визуальный осмотр сварных швов по- 25 казал, что при подаче прутков с шагом 5,0 мм имеются нарушения формирования в центральной зоне сварного шва.

Исследования макроструктуры продольных шлифов сварного шва показали

4 погружают .металлические прутки 5, выполняюш;ие роль, присадочного металла, температура плавления которого равна или выше температуры плавления основного металла.

Дпина прутков 5 должна быть равна высоте слоя расплавленного металла. Диаметр прутка 5 может варьироваться в широких пределах. Максимальный диаметр прутка 5 определяется из уело- 30 на наличие неравномерного оплавления ВИЯ его неполного расплавления за вре- прутков по высоте шва. мя погружения прутк а 5 в сварочную при сварке с подачей прутков с ша- ванну.PQ 2,5d 10,0 мм процесс сварки усПрутки 5 цилиндрической формы пода- тойчив, отделимость шлака хорошая, ют перпендикулярно поверхности свари- Внешний вид внешнего и внутреннего ва- ваемых изделий 1 и 2 по продольной ликов шва хорошее. Исследование мак- оси сварного шва 6 с равномерным шагом, составляющим 2-2,5 диаметра прутка 5, а расстояние каждого последующего прутка 5, погружаемого в жидкую ванну, должно отстоять от электрода на расстояние, вычисляемое по формуле

Е (5,3-5,6).

U l

,iooa-dnp

роструктуры продольных швов показало равномерное.сплавление прутков по высоте. Результаты механических испыта40 НИИ хорошие.

При подаче прутков с шагом 50 мм формирование внешнего и внутреннего валика шва удовлетворительное.

Результаты испытаний на ударный

45 изгиб приведены в таблице (испытания проводились на образцах Менаже

при Т -70°С с надрезом по оси шва). сварочный ТОК} напряжение дуги,

диаметр присадочного прутка,50 Пример . Производилась односторонняя однопроходная сварка образцов из стали 16Г2АФ толщиной 20 мм на флюсомедной подкладке, флюс

АН-348А, электродная проволока CB-10HMAf5 Обычная

диаметром 5,0 мм. Ток постоянный, по- „„„„,„

сварка

лярность обратная. Угол раскрытия кромок образцов 30°. Зазор в нижней час- Сварка с ти стыка 10 мм. подачей в

где

I

и

Способ варки

Расстояние между проДОЛЬНЬПУИ

осями прут-. ков

Результаты испытаний на ударный изгиб, Т , кг.см/см

1,2

Сварка производипась с модамей в хвостовую часть ванны прутков длиной 20 мм, диаметром 40 мм.

Прутки забивались с помощью простого приспособления, укрепленного за токоподводом.

Режим сварки во всех случаях оставался постоянным и составлял: 1. 1350-1400 А, Uq. 43-45 В, V 0,042 м/с, V 0,005 м/с.

Расстояние подаваемых прутков от электрода устанавливалось согласно за- висимости и составляло 8 см.

Проводились три опыта при подаче прутков с шагом (а), равным 5,0, 10, а также 50 мм.

После сварки производился визуальный осмотр образцов, затем вырезались

Т -70°С с надрезом по оси шва).

об варки

Расстояние между проДОЛЬНЬПУИ

осями прут-. ков

Результаты испытаний на ударный изгиб, Т , кг.см/см

1,2

1296339

таблицы

в по ср

пособ варки

Расстояние между по- дольными осями прутков

Результаты испытаний на ударный изгиб, Т -70 С, кг-см/см

. 5.0 50,0

.5 3,,1

Образец вырезан из зоны шва с оплавленным прутком. Образец вырез ан из зоны шва без оплавленного прутка,

Таким образом, при подаче прутков, из условия равенства шага между прутками двум диаметрам электрода получены наиболее высокие механические свойства,

f on/f. /7 y/rrffef t

Наиболее целесообразно использовать данный способ для сварки под флюсом листовых конструкций, так как повышается качество сварного шва в средней его части.

Формула изобретения

Способ автоматической дуговой сварки плавлением, при котором в расплавленную ванну погружают прутки присадочного металла, отличающийся тем, что, с целью повышения прочности сварного шва путем частичного расплавления прутков присадочного металла, прутки подают перпендикулярно поверхности свариваемого металла с равномерным шагом, составляющим 2,0-2,5 диаметра прутка, при этом каждый последующей пруток располагают на расстоянии от эЛектрода, определяемом из соотношения

25

Г (5,3-5,6)

ToOO -d iip

сварочный TOKj напряжение дуги диаметр прутка.

mr/i.ffA6f. .

фие.

О.Ъ 0, 0,5 0,6 Фиг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ дуговой сварки плавящимся электродом | 1977 |

|

SU633688A1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| Способ дуговой сварки в узкую разделку с поперечными колебаниями неплавящегося электрода | 1987 |

|

SU1480994A1 |

| Способ сварки разнородных металлов плавлением | 1980 |

|

SU897433A1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| Способ дуговой сварки коллекторных крышек теплообменников с паяным пакетом | 1988 |

|

SU1671427A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

Изобретение относится к области дуговой сварки с применением присадочного металла (М). Цепью изобретения является повышение прочности М шва путем частичного расплавления прутков присадочного М. При сварке стыковых соединений 1 и 2 из листового М в хвостовую часть 3 сварочной ванны в направлении сварки вслед за электродом 4 погружают металлические прутки (П) 5, выпоотняюгцие роль присадочного М. Температура плавления присадочного М равна или выше температуры плавления основного М. Длина П 5 должна быть равна высоте слоя расплавленного М. П 5 подают перпендикулярно поверхности свариваемых изделий по продольной оси сварного шва 6 с р ав- номерным шагом, составляющим 2-2,5 диаметра П 5. Расстояние каждого последующего П 5, погружаемого в Жидкую ванну, должно составлять t

| Патент США № 4192984, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Кенотронный выпрямитель | 1928 |

|

SU13573A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-10—Подача