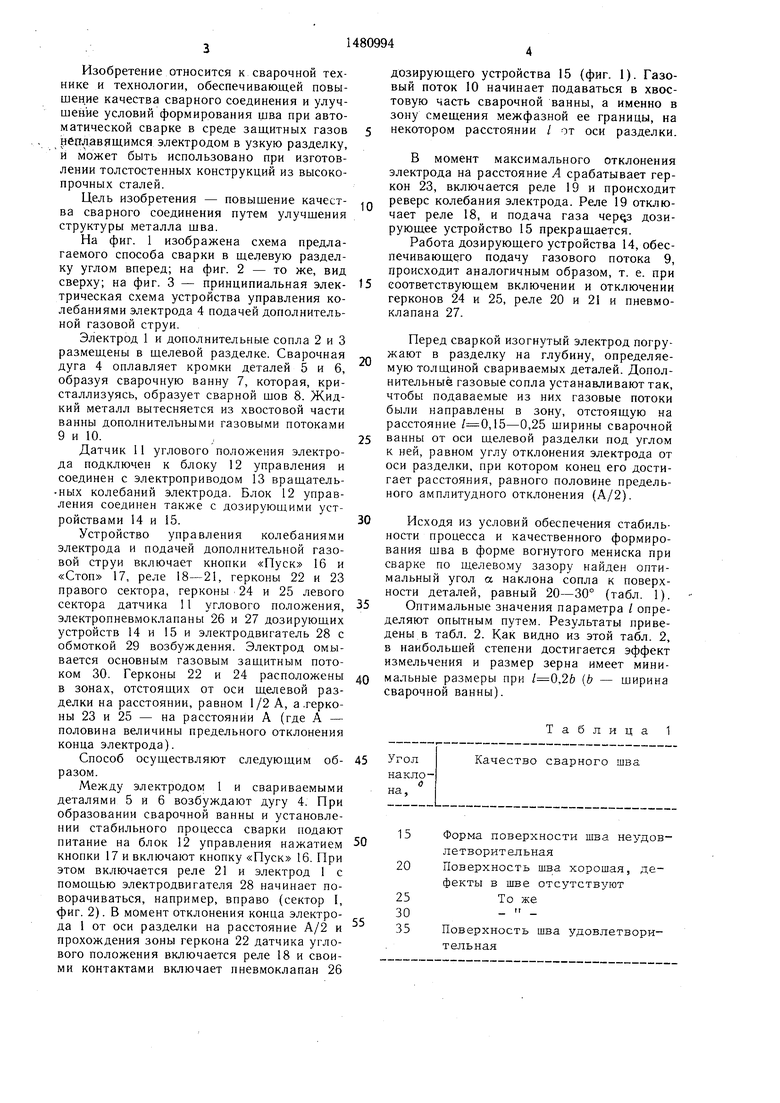

Фиг.1

Изобретение относится к сварочной технике и технологии, обеспечивающей повышение качества сварного соединения и улучшение условий формирования шва при автоматической сварке в среде защитных газов неплавящимся электродом в узкую разделку, и может быть использовано при изготовлении толстостенных конструкций из высокопрочных сталей.

Цель изобретения - повышение качества сварного соединения путем улучшения структуры металла шва.

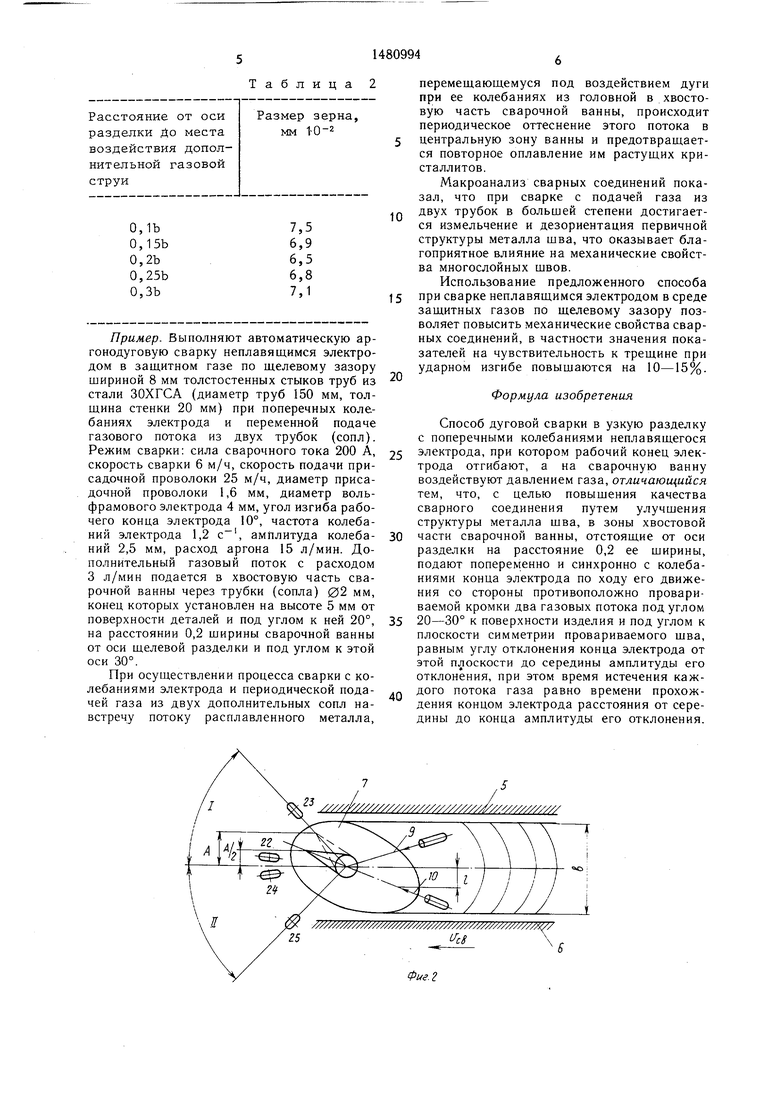

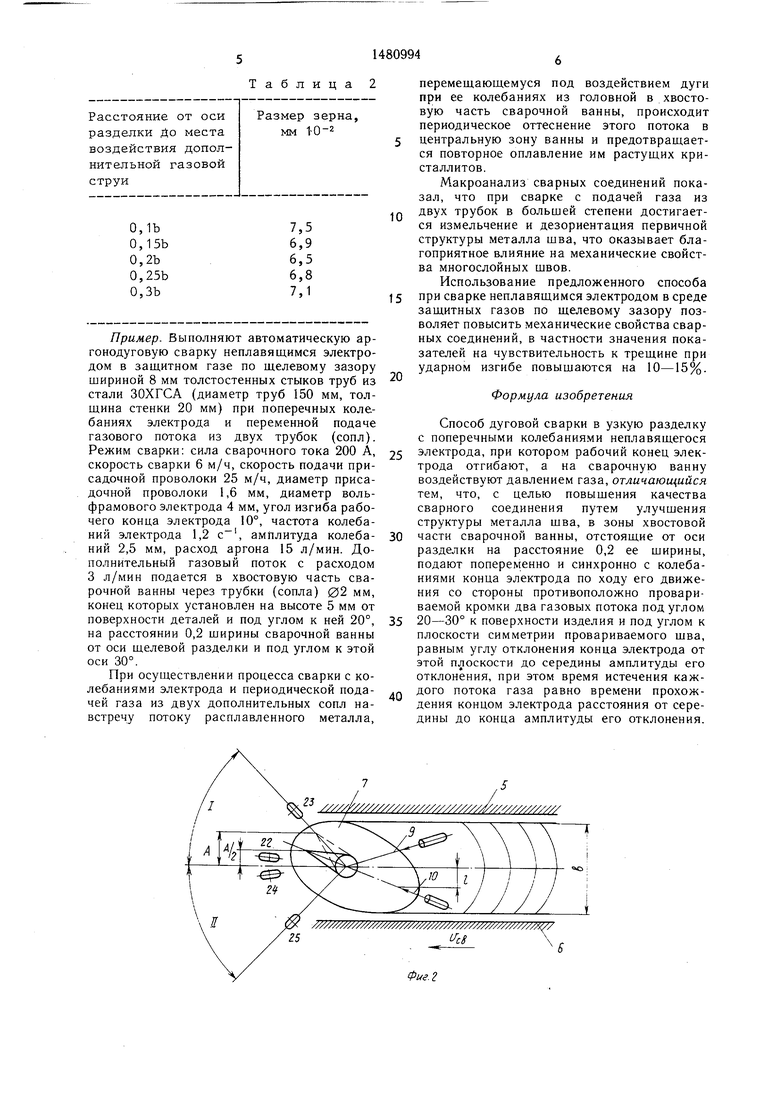

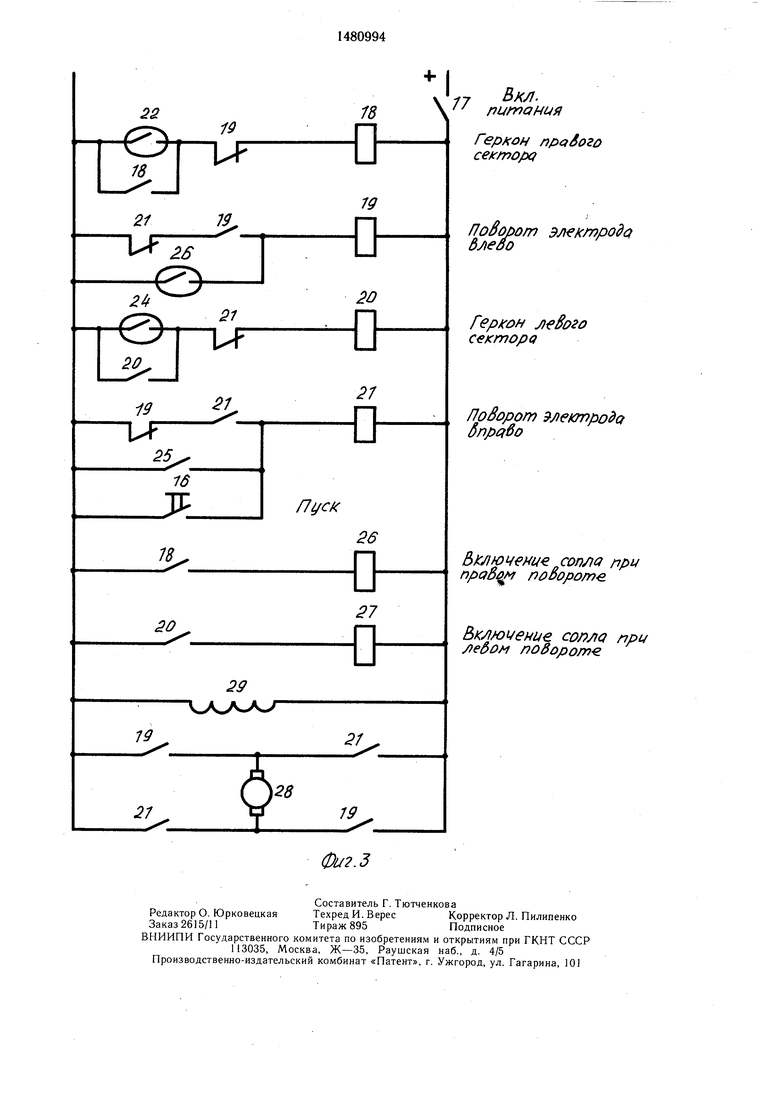

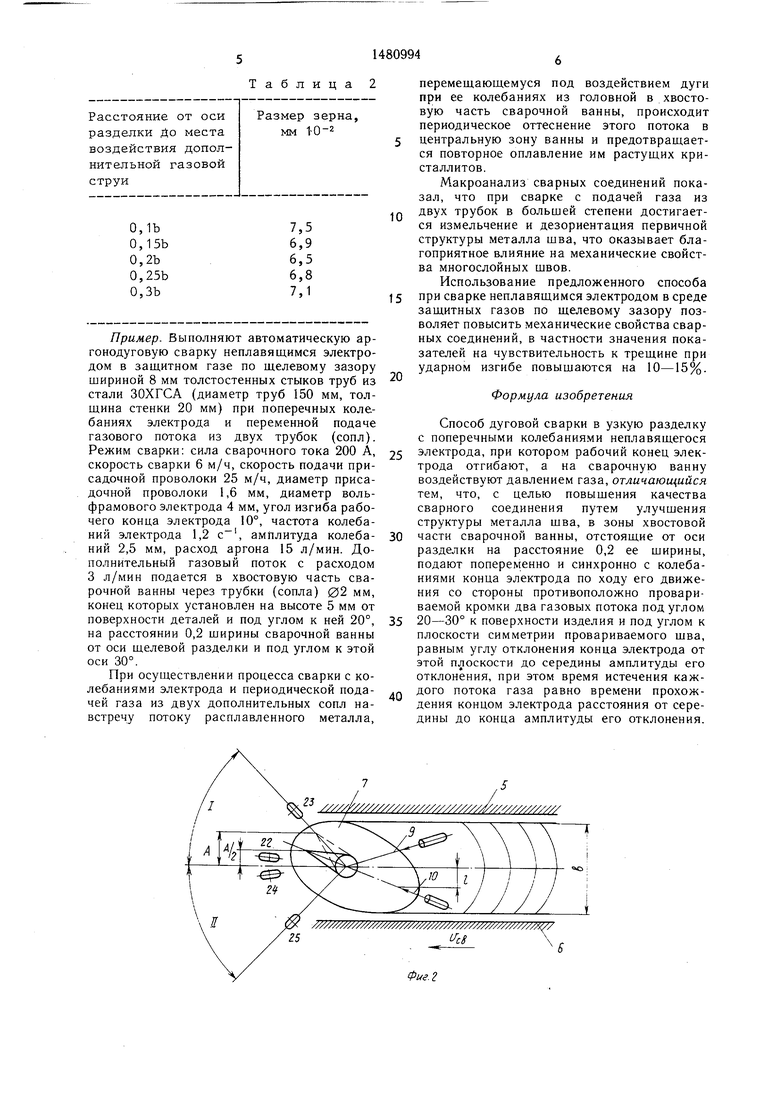

На фиг. 1 изображена схема предлагаемого способа сварки в щелевую разделку углом вперед; на фиг. 2 - то же, вид сверху; на фиг. 3 - принципиальная элек- трическая схема устройства управления колебаниями электрода 4 подачей дополнительной газовой струи.

Электрод 1 и дополнительные сопла 2 и 3 размещены в щелевой разделке. Сварочная дуга 4 оплавляет кромки деталей 5 и 6, образуя сварочную ванну 7, которая, кристаллизуясь, образует сварной шов 8. Жидкий металл вытесняется из хвостовой части ванны дополнительными газовыми потоками 9 и 10.

Датчик 11 углового положения электрода подключен к блоку 12 управления и соединен с электроприводом 13 вращатель- ных колебаний электрода. Блок 12 управления соединен также с дозирующими устройствами 14 и 15.

Устройство управления колебаниями электрода и подачей дополнительной газовой струи включает кнопки «Пуск 16 и «Стоп 17, реле 18-21, герконы 22 и 23 правого сектора, герконы 24 и 25 левого сектора датчика 1 углового положения, электропневмоклапаны 26 и 27 дозирующих устройств 14 и 15 и электродвигатель 28 с обмоткой 29 возбуждения. Электрод омывается основным газовым защитным потоком 30. Герконы 22 и 24 расположены в зонах, отстоящих от оси щелевой разделки на расстоянии, равном 1/2 А, а .герконы 23 и 25 - на расстоянии А (где А - половина величины предельного отклонения конца электрода).

Способ осуществляют следующим об- разом.

Между электродом 1 и свариваемыми деталями 5 и 6 возбуждают дугу 4. При образовании сварочной ванны и установлении стабильного процесса сварки подают питание на блок 12 управления нажатием кнопки 17 и включают кнопку «Пуск 16. При этом включается реле 21 и электрод 1 с помощью электродвигателя 28 начинает поворачиваться, например, вправо (сектор I, фиг. 2). В момент отклонения конца электрода 1 от оси разделки на расстояние А/2 и прохождения зоны геркона 22 датчика углового положения включается реле 18 и своими контактами включает пневмоклапан 26

0

5

5 д

0

дозирующего устройства 15 (фиг. 1). Газовый поток 10 начинает подаваться в хвостовую часть сварочной ванны, а именно в зону смещения межфазной ее границы, на некотором расстоянии / от оси разделки.

В момент максимального отклонения электрода на расстояние А срабатывает гер- кон 23, включается реле 19 и происходит реверс колебания электрода. Реле 19 отключает реле 18, и подача газа чере.з дозирующее устройство 15 прекращается.

Работа дозирующего устройства 14, обеспечивающего подачу газового потока 9, происходит аналогичным образом, т. е. при соответствующем включении и отключении герконов 24 и 25, реле 20 и 21 и пневмо- клапана 27.

Перед сваркой изогнутый электрод погружают в разделку на глубину, определяемую толщиной свариваемых деталей. Дополнительные газовые сопла устанавливают так, чтобы подаваемые из них газовые потоки были направлены в зону, отстоящую на расстояние ,15-0,25 ширины сварочной ванны от оси щелевой разделки под углом к ней, равном углу отклонения электрода от оси разделки, при котором конец его достигает расстояния, равного половине предельного амплитудного отклонения (А/2).

Исходя из условий обеспечения стабильности процесса и качественного формирования шва в форме вогнутого мениска при сварке по щелевому зазору найден оптимальный угол а наклона сопла к поверхности деталей, равный 20-30° (табл. 1).

Оптимальные значения параметра / определяют опытным путем. Результаты приведены в табл. 2. Как видно из этой табл. 2, в наибольшей степени достигается эффект измельчения и размер зерна имеет минимальные размеры при ,2b (b - ширина сварочной ванны).

Таблица 1 Качество сварного шва

Форма поверхности шва неудовлетворительная

Поверхность шва хорошая, дефекты в шве отсутствуют

То же и

Поверхность шва удовлетворительная

Таблица 2

Расстояние от оси разделки до места воздействия дополнительной газовой струи

Пример. Выполняют автоматическую ар- гонодуговую сварку неплавящимся электродом в защитном газе по щелевому зазору шириной 8 мм толстостенных стыков труб из стали ЗОХГСА (диаметр труб 150 мм, толщина стенки 20 мм) при поперечных колебаниях электрода и переменной подаче газового потока из двух трубок (сопл). Режим сварки: сила сварочного тока 200 А, скорость сварки 6 м/ч, скорость подачи присадочной проволоки 25 м/ч, диаметр присадочной проволоки 1,6 мм, диаметр вольфрамового электрода 4 мм, угол изгиба рабочего конца электрода 10°, частота колебаний электрода 1,2 , амплитуда колебаний 2,5 мм, расход аргона 15 л/мин. Дополнительный газовый поток с расходом 3 л/мин подается в хвостовую часть сварочной ванны через трубки (сопла) 02 мм, конец которых установлен на высоте 5 мм от поверхности деталей и под углом к ней 20°, на расстоянии 0,2 ширины сварочной ванны от оси щелевой разделки и под углом к этой оси 30°.

При осуществлении процесса сварки с колебаниями электрода и периодической подачей газа из двух дополнительных сопл навстречу потоку расплавленного металла,

перемещающемуся под воздействием дуги при ее колебаниях из головной в хвостовую часть сварочной ванны, происходит периодическое оттеснение этого потока в центральную зону ванны и предотвращается повторное оплавление им растущих кристаллитов.

Макроанализ сварных соединений показал, что при сварке с подачей газа из двух трубок в большей степени достигается измельчение и дезориентация первичной структуры металла шва, что оказывает благоприятное влияние на механические свойства многослойных швов.

Использование предложенного способа 5 при сварке неплавящимся электродом в среде защитных газов по щелевому зазору позволяет повысить механические свойства сварных соединений, в частности значения показателей на чувствительность к трещине при ударном изгибе повышаются на 10-15%.

0

Формула изобретения

0

5

0

Способ дуговой сварки в узкую разделку с поперечными колебаниями неплавящегося 5 электрода, при котором рабочий конец электрода отгибают, а на сварочную ванну воздействуют давлением газа, отличающийся тем, что, с целью повышения качества сварного соединения путем улучшения структуры металла шва, в зоны хвостовой части сварочной ванны, отстоящие от оси разделки на расстояние 0,2 ее ширины, подают попеременно и синхронно с колебаниями конца электрода по ходу его движения со стороны противоположно провариваемой кромки два газовых потока под углом 20-30° к поверхности изделия и под углом к плоскости симметрии провариваемого шва, равным углу отклонения конца электрода от этой плоскости до середины амплитуды его отклонения, при этом время истечения каждого потока газа равно времени прохождения концом электрода расстояния от середины до конца амплитуды его отклонения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки в защитных газах в узкую разделку с поперечными колебаниями электрода | 1986 |

|

SU1323288A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Устройство для автоматической сварки с колебаниями электрода | 1980 |

|

SU925577A1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1031677A1 |

| Устройство для автоматической двухдуговой сварки неплавящимися электродами | 1976 |

|

SU859077A1 |

| Способ сварки плавлением | 1987 |

|

SU1547991A1 |

| Способ дуговой сварки криволинейных швов | 1984 |

|

SU1281354A1 |

| Устройство для дуговой автоматическойСВАРКи C КОлЕбАНияМи элЕКТРОдА | 1979 |

|

SU846191A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1988 |

|

SU1559567A1 |

Изобретение относится к сварочной технике и технологии, применяемой при изготовлении конструкций из высокопрочных сталей. Цель изобретения - повышение качества сварного соединения за счет улучшения структуры металла шва. Способ дуговой сварки осуществляют с поперечными колебаниями электрода 1. В зону хвостовой части сварочной ванны подают синхронно с перемещением рабочего конца электрода в направлении его движения со стороны непровариваемой кромки шва попеременно два дополнительных газовых потока из сопл 2 и 3. Газовые потоки подают под углом 20-30° к поверхности изделия и под углом к плоскости симметрии шва, равным углу отклонения конца электрода от этой плоскости до середины амплитуды его отклонения. При подаче дополнительных газовых потоков происходит периодическое оттеснение потока расплавленного металла в центральную зону ванны и предотвращается повторное оплавление растущих кристаллов. 3 ил., 2 табл.

Фиг 2

22

10

VF

24

31

I

19

21

VT

16 V

18

20

17

Вкл. питания

Геркон прабого сектора

Поворот электрода длево

20

О

Геркон леёого сектора

27

О

Поворот электрода опряво

Q

Включение сопла при праВцм повороте

27

О

Включение сопла при /1е&ом повороте

| Способ сварки сжатыми дугами различнойпОляРНОСТи | 1977 |

|

SU831454A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ дуговой сварки в защитных газах в узкую разделку с поперечными колебаниями электрода | 1986 |

|

SU1323288A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-23—Публикация

1987-08-11—Подача