Изобретение относится к производству пигментов, а именно к технологии получения сухих цинковых белил из вельцокиси и цинксодержащих отходов пирометаллургическим методом.

Целью изобретения является повышение степени отгонки свинца и выхода белил и повьшение экономичности процесса их получения,

Пример 1. 1000 г вельцокиси цинка химического состава, масЛ: Zn 52,0; Pb 5,8; С 0,14, смешивают с 296 г (29% от веса вельцокиси) измельченного отработанного серопогло- тителя ГИАП, имеющего химический сое тав, %: Zn 73,7; Pb 0,01; MgO 4,0;

С 1,6; S 9,3 и представляющего собой отход химической промышленности, образующийся при синтезе аммиака, метанола и других химических соединений -из природного газа.

Шихту гранулируют до получения фракции +3-12,0 мм (вес 1290 г), добавляют в нее 210 г формованного поглотителя и подвергают разгонке при 1100°С в трубчатой электрической печ диаметром 0,10 м, длиной м, в течение 120 мин.

После разгонки получают 1110,0 г цинковистого клинкера следующего химического состава, мас,%: Zn 72,3; Pb 0,006; С 3,1; MgO 3,0; Fe03,0; SOj 2,1 и 362,2 г свинцово-кадмиевьсс возгонов химического состава, мас.%: РЪ 16,2; Zn 51,5; Cd 0,28; FeO 0,69; MgO 0,79; SiOj. 0,45; CaO 0,65; S 2,08; Cl 0,09. Степень отгонки евин- pa в возгоны 99,8%.

Цинковистый клинкер в количестве 1110,0 г смешивают с коксовым орешком, взятым в количестве 45% от веса клинкера (499,50 г), и вельцуют при 1250 С в течение 120 мин. В результате вельцевания получают 930 г окиси цинка состава, мас.%: ZnO 99,5; Pb 0,009; Zn(MeT.) 0,02; нерастворимый остаток в НС1 0,05j водорастворимые соли 0,3; потери при прокаливании 0,09.

По качеству полученные С ухие цинковые белила соответствуют ГОСТу,, марке П-1.

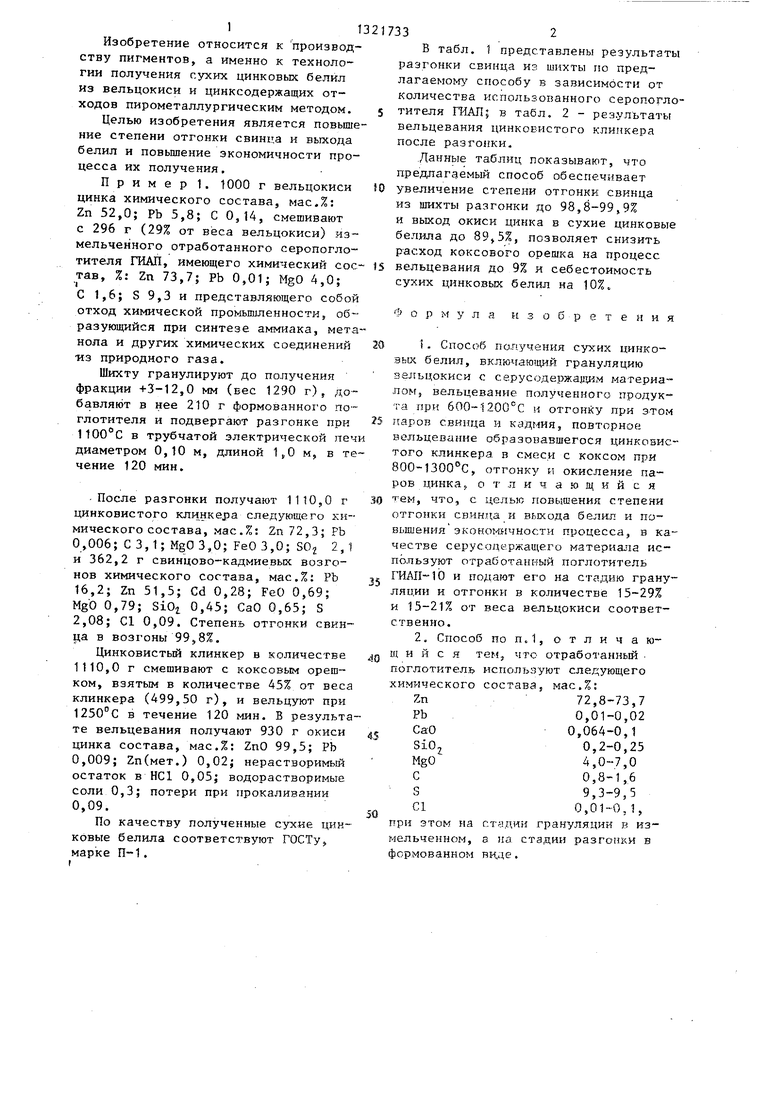

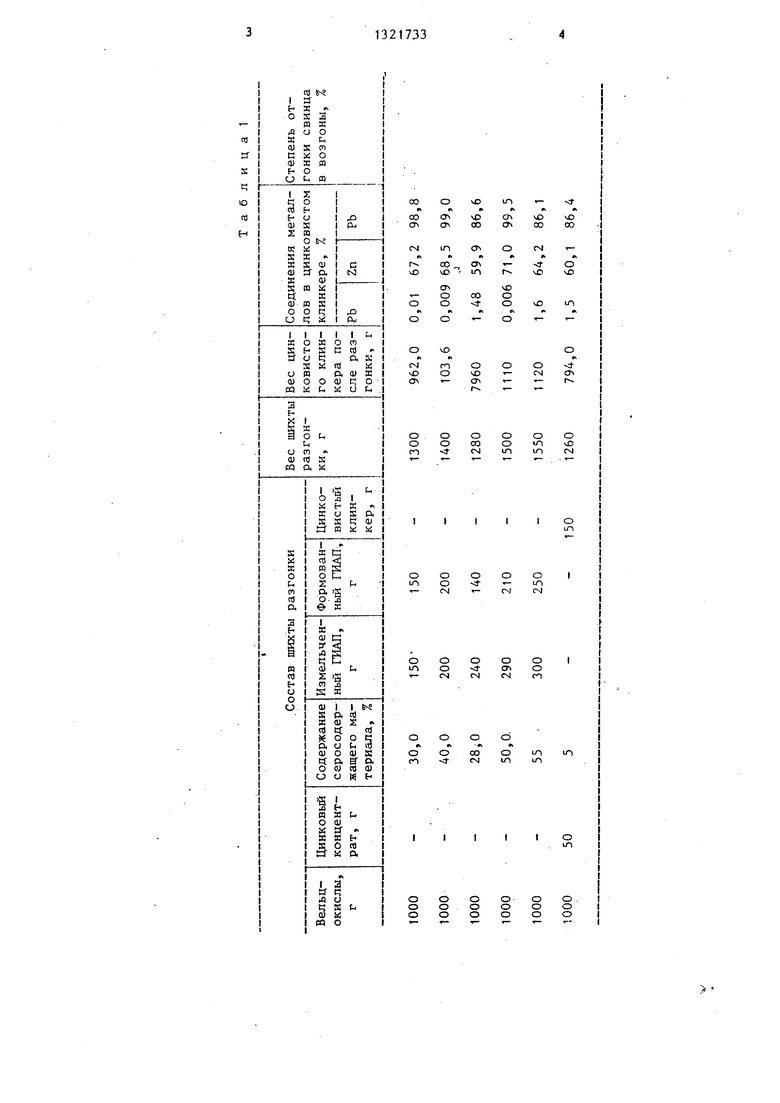

В табл. 1 представлены результаты разгонки свинца из шихты по пред- лагаемом способу в зависимости от количества использованного серопогло- тителя rTlAH; в табл, 2 - результаты вельцевания цинковистого клинкера после разго1гки4

.Данные таблиц показывают, что предлагаемый способ обеспечивает увеличение степени отгонки свинца из шихты разгонки до 98,8-99,9% и выход окиси цинка в сухие цинковые белила до 89,5%, позволяет снизить расход коксового орешка на процесс вельцевания до 9% и себестоимость сухих цинковых белил на 10%.

Формула изобретения

1,Способ получения сухих цинковых белил, включаю ций грануляцию зельцокиси о серусодержалу-гм материалом, вальцевание полученного продукта при 600-1 и отгонку при этом jjapoB свинца и кадмия, повторное вельцевание образовавшегося цинковистого клинкера в смеси с коксом при 800-1300°С, отгонку и окисление паров цинка отличающийся тем, что, с целью повышения степени отгонки свинца и выхода белил и по вышения эконо№1чности процесса, в качестве серусодержащего материала используют отработанный поглотитель ГИАП-10 и подагот его на стадию грануляции и отгонки в количестве 15-29%

и 15-21% от веса вельцокиси соответственно.

2.Способ по П.1, отличаю- щ и и с я TeMj что отработанный поглотитель используют следующего химического состава, мас.%:

Zn72,8-73,7

Pb0,01-0,02

CaO0,064-0,1

0,2-0,25

4,0-7,0 0,8-1,6 9,3-9,5

0,01-0,1,

при этом на стадии грануляции в измельченном, а на стадии разгонки в формованном виде.

оо

о

о о см

о

ч}О 1Л см

о о сч

о

CN

о о

OSо

CNСП

О

о

О ч}ОО CS

о ю

LO 1Л

1Л

О

о о

о о о

о о

о

о о о

о о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отгонки свинца из вельцокиси | 1981 |

|

SU996493A1 |

| Способ получения окиси цинка | 1982 |

|

SU1068524A1 |

| Способ получения сухих цинковыхбЕлил из ВыСОКООСНОВНыХ КАРбОНАТНыХРуд | 1979 |

|

SU810843A1 |

| Способ отгонки свинца из вельцокиси | 1989 |

|

SU1712439A1 |

| Способ получения сухих цинковых белил | 1985 |

|

SU1296566A1 |

| Способ получения сухих цинковых белил | 1973 |

|

SU473736A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ | 1999 |

|

RU2148065C1 |

| Способ упрочнения футеровки вельцпечей | 1980 |

|

SU916929A1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

Изобретение относится к производству сухих цинковых белил и позволяет повысить степень отгонки свинца и выход белил, а также экономичность процесса их получения. Способ получения сухих цинковых белил включает грануляцию вельцокиси с серусодержащим материалом, представляющим собой отработанный поглотитель ГИАП-10, вальцевание полученного продукта при 600- 1200° С и отгонку при эт ом паров свинца и цинка, повторное вальцевание образовавшегося цинкой11стого клинкера в смеси с коксом при 800-13 00 с, отгонку и окисление паров цинка. Поглотитель ГИАП-Ю подают на стадии грануляции и отгонки в количестве 15-29 и 15-21% от массы вельцокиси в измельченном или формованном виде соответственно, при этом состав поглотителя, мас.%: Zn 72,8-73,7; РЬ 0,01- 0,02; СаО 0,064-0,1; SiO 0,2-0,25; MgO 4,0-7,0; С 0,8-1,6; S 9,3-9,5; С1 0,01-0,1. Выход окиси цинка до 89,5%, степень отгонки свинца из шихты 98,8-99,9%. Расход коксового орешка снижается до 9%, себестоимость сухих белил на 10%. 1 з.п. ф-лы. .2 табл. S

| Беленький Е.Ф., Рискин И.В | |||

| Химия и технология пигментов | |||

| - М.: Химия, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Способ получения сухих цинковых белил | 1973 |

|

SU473736A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-07-07—Публикация

1985-04-17—Подача