Изобретение относится к черной металлургии, в частности, к шлаковым смесям для рафинирования стали в ковше.

Целью изобретения является улучшение условий труда и повышение эффективности рафинирования.

Предложенная шлаковая смесь для рафинирования стали включает, мас.%:

Алюмосодержащий материал 9-30

Натриевая селитра

Плавиковый шпат 0,5-4,0

ИзвестьОснова

при этом содержание алюминия в алю- мосодержащем материале составляет 40-90%, а содержание в извести влаги 1-10% и углекислого газа 1-10%.

Содержание компонентов в смеси обусловлено необходимостью обеспечения безопасных условий труда и высокой эффективности рафин рованйя и зависит, главным образом, от качества применяемой извести.

Количество алюмосодержащего материала (мас.%) в смеси рассчитывают по формуле::

100

А (8 + 0,26HjO +0,12002),

где

,-.--

Ю - содержание алюминия в алю- мосодержащем материа- ле, %;

НзОиСО г- содержание влаги и углекислого газа в извести, %:

Примеры определения количества алюмосодержащего материала (мас.%) в шлаковой смеси для рафинирования стали:

1) при содержании алюминия в алю7 мосодержащем материале и влаги и уг- лeкиcJooгo газа в извести на нижнем пределе

IQQрования стали, свойства полученного

-In 0,26-1 + 0,12.1)21%. шлака при обработке стали.

40

гг) при содержании алюминия в алю- мосодержащем материале и влаги и углекислого газа на верхнем пределе

(8 + 0,26.10+0,) 13%/

50

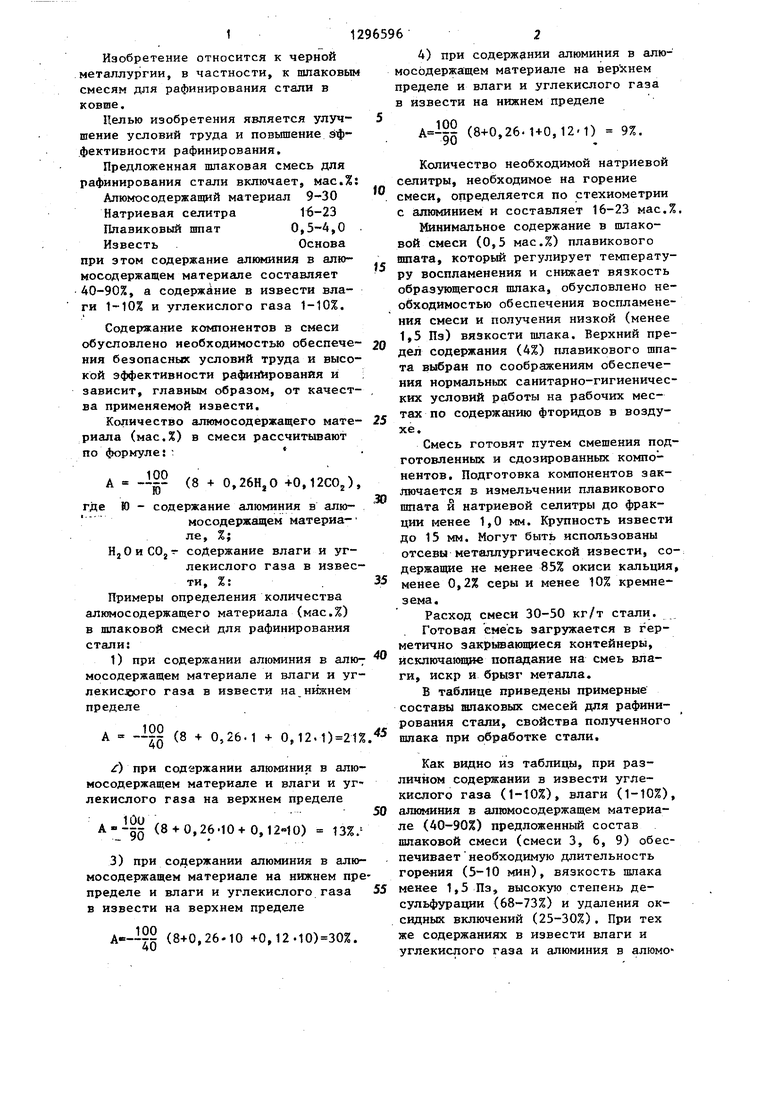

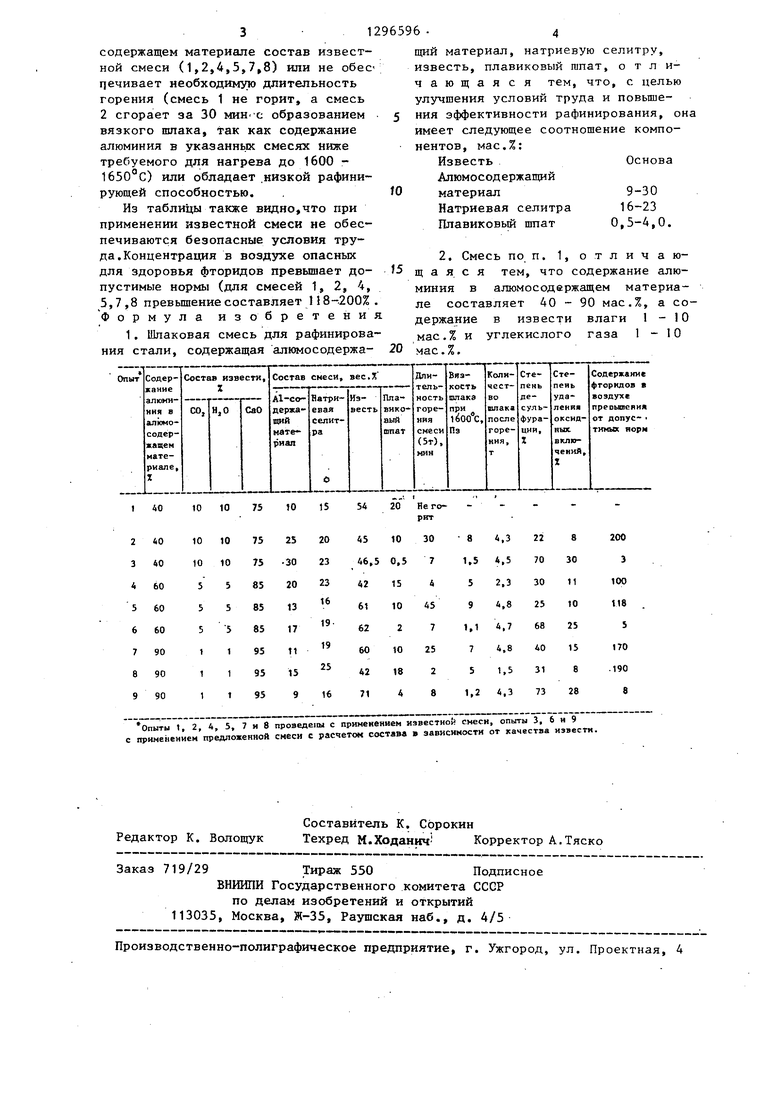

Как видно из таблицы, при различном содержании в извести углекислого газа (1-10%), влаги (1-10%), алюминия в алюмосодержащем материале (40-90%) предложенный состав шлаковой смеси (смеси 3, 6, 9) обеспечивает необходимую длительность горе«ия (5-10 мин), вязкость шлака менее 1,5 Пз, высокую степень де- сульфурации (68-73%) и удаления оксидных включений (25-30%). При тех же содержаниях в извести влаги и углекислого газа и алюминия в алюмо3) при со цержании алюминия в алю- мосодержащем материале на нижнем пре- пределе и влаги и углекислого газа 55 в извести на верхнем пределе

А100

(8+0,26-10 +0,12.10)30%.

0

5

0

5

0

5

0

4) при содержании алюминия в алю- мосЬдержащем материале на верхнем пределе и влаги и углекислого газа в извести на нижнем пределе

(8+0,26. НО, 12-1) 9%.

Количество необходимой натриевой селитры, необходимое на горение смеси, определяется по стехиометрии с алюминием и составляет 16-23 мас.%.

Минимальное содержание в шлаковой смеси (0,5 мас.%) плавикового шпата, который регулирует температуру воспламенения и снижает вязкость образующегос1Г шлака, обусловлено необходимостью обеспечения воспламенения смеси и получения низкой (менее 1,5 Пз) вязкости шлака. Верхний предел содержания (4%) плавикового шпата выбран по соображениям обеспечения нормальжлс санитарно-гигиенических условий работы на рабочих местах по содержанию фторидов в воздухе.

Смесь готовят путем смешения подготовленных и сдозированных компонентов. Подготовка компонентов заключается в измельчении плавикового шпата и натриевой селитры до фракции менее 1,0 мм. Крупность извести до 15 мм. Могут быть использованы отсевы метал.пургической извести, содержащие не менее 85% окиси кальция, менее 0,2% серы и менее 10% кремнезема.

Расход смеси 30-50 кг/т стали.

Готовая смесь загружается в герметично закр1 аю циеся контейнеры, исключающие попадание на смеь влаги, искр и брызг металла.

В таблице приведены примерные составы шлаковых смесей для рафини0

5

Как видно из таблицы, при различном содержании в извести углекислого газа (1-10%), влаги (1-10%), алюминия в алюмосодержащем материале (40-90%) предложенный состав шлаковой смеси (смеси 3, 6, 9) обеспечивает необходимую длительность горе«ия (5-10 мин), вязкость шлака менее 1,5 Пз, высокую степень де- сульфурации (68-73%) и удаления оксидных включений (25-30%). При тех же содержаниях в извести влаги и углекислого газа и алюминия в алюмосодержащем материале состав известной смеси (1,2,4,5,7,8) или не обес печивает необходимую длительность горения (смесь 1 не горит, а смесь 2 сгорает за 30 миН с образованием вязкого шпака, так как содержание алюминия в указанньк смесях ниже требуемого для нагрева до 1600 - 1650°С) или обладает .низкой рафинирующей способностью. ,

Из таблицы также видно,что при применении известной смеси не обеспечиваются безопасные условия труда. Концентрация в воздухе опасных для здоровья фторидов превышает до- пустимые нормы (для смесей 1, 2, 4, 5,7,8 превыщение составляет 1}8-200% . Формула изобретения

1. Шлаковая смесь для рафинирования стали, содержащая алюмосодержа-

ОпьтГТГТГТ. 5 7 н в проведены с применением известно смеси, опыты 3. 6 и 9 применением предложенной снеси с расчетом состава в зависимости от качества извести.

Редактор К. Волощук

Составитель К. Сорокин

Техред М.Ходанич- Корректор А.Тяско

Заказ 719/29Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

щий материал, натриевую селитру, известь, плавиковый гапат, отличающаяся тем, что, с целью улучшения условий труда и повышения эффективности рафинирования, она имеет следующее соотношение компонентов, мас.%:

ИзвестьОснова

Алюмосодержащий

материал9-30

Натриевая селитра 16-23

Плавиковый шпат 0,5-4,0.

2. Смесь по п. 1, отличающаяся тем, что содержание алюминия в алюмосодержащем материале составляет 40 - 90 мас,%, а содержание в извести влаги 1 - 10 мас.% и углекислого газа 1 - 10 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1972 |

|

SU551899A1 |

| Шлакообразующая смесь для рафинирования металла | 1980 |

|

SU945189A1 |

| Шлакометаллическая смесь | 1981 |

|

SU1004477A1 |

| Шлакообразующая смесь для рафинирования жидкой стали | 1986 |

|

SU1447871A1 |

| Смесь для рафинирования, раскисления и легирования стали | 1989 |

|

SU1632984A1 |

| Экзотермическая смесь для получения шлакометаллической лигатуры | 1979 |

|

SU1100320A1 |

| Шлакообразующая смесь для рафинирования металла | 1986 |

|

SU1325087A1 |

| Шлакообразующая смесь для рафинирования чугуна | 1985 |

|

SU1308631A1 |

| Смесь для обработки расплавленнойСТАли | 1978 |

|

SU799905A1 |

| Смесь алюмооксидная для разжижения металлургических шлаков | 2020 |

|

RU2746198C1 |

Изобретение относится к черной металлургии, в частности к шлаковым смесям для рафинирования стали в ковше. Целью изобретения является улучшение условий труда и повьппение эффективности рафинирования. Шлаковая смесь для рафинирования стали содержит, мас.%: известь - основа; алюмосодержащий материал 9-30; натриевая селитра 16-23; плавиковый шпат 0,5-4,0, Применение шлаковой смеси обеспечивает сокращение длительности горения смеси, степень де- сульфурации 68-73%, удаление оксидных включений в стали на 25-30%, а также уменьшает концентрацию в воздухе рабочих мест вредных для здоровья фторидов. 1 з.п. ф-лы, 1 табл. S (Л

| ШЛАКОВАЯ СМЕСЬ | 1970 |

|

SU420683A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь | 1972 |

|

SU551899A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1984-10-15—Подача