Изобретение относится к термомеханической обработке и может быть использовано для получения огподшых цилиндрических изделий с мелкозернистой однородной структурой.

Цель изобретения повьшение эксплуатационных свойств изделий путем получения однородной мелкозернистой структуры при повыиеник производительности прО;5,есса,

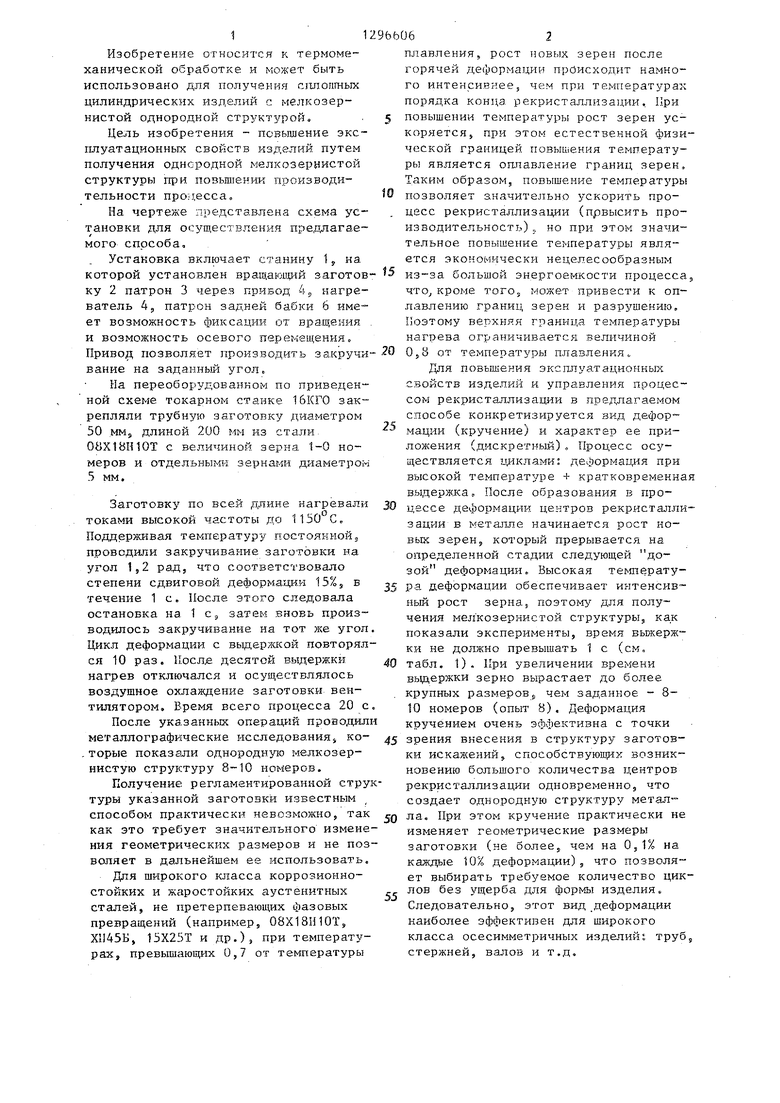

На чертеже представлена схема установки для осуществления предлагаемого способа.

Установка включает станину 1, на

SO

плавления5 рост новых зерен после горячей деформации происходит намного интенсивнее, чем при температурах порядка конца рекристаллизации. При повышении температуры рост зерен ускоряется, при этом естественной физической границей повышения температуры является оплавление границ зерен. Таким образом, повышение температуры позволяет значительно ускорить процесс рекристаллизации (првысить производительность) . но при этом значительное повышение температуры является экономически нецелесообразным

которой установлен вращаюидай заготов- 5 из-за большой энергоемкости процесса, ку 2 патрон 3 через привод 4р нагре- чтo кроме TorOj может привести к оп- ватель 4, патрон задней бабки 6 име- лавлению границ зерен и разрушению, ет возможность фиксации от вращекия . Поэтому верхняя граница температуры и возможность осевого перемещения, нагрева ограничивается величиной Привод, позволяет производить закручи-- О OjS от температуры плавления.. вание на заданный угол.

На переоборудованном по приведенной схеме токарном станке 16КГО закрепляли трубную заготовку диаметром

Для повышения эксплуатационных свойств изделий и управления процессом рекристаллизахщи в предлагаемом способе конкретизируется вид дефор- мации (кручение) и характер ее приложения (дискретный), Процесс осуществляется циклами: деформация при высокой температуре + кратковременная вьщержка. После образования в процессе деформации центров рекристаллизации в металле начинается рост новых зерен, который прерывается на

50 MMj длиной 200 мм из стали 08Х18Н10Т с величиной зерна 1-0 номеров и отдельными зернами диаметром 5 мм.

Заготовку по всей длине нагревали токами высокой частоты до 1150 С. Поддерживая температуру постоянной, проводили закручивание заготовки на угол 1j2 рад, что соответствовало степени сдвиговой деформации 15%s, в течение 1 с. После этого следовала остановка на 1 Cj затем вновь производилось закручивание на тот же угол. Цикл деформации с выдержкой повторялся 10 раз. десятой выдержки нагрев отключался и осуществлялось воздушное охлаждение заготовки вентилятором. Время всего процесса 20 с. После указанных операций проводили металлографические исследованияj ко- . торые показали однородную мелкозернистую стругстуру 8-10 номеров.

Получение регламентированной струк- рекристаллизации одновременно, что туры указанной заготовки известным создает однородную структуру метал- способом практически невозможно, так Q ла. При этом кручение практически не как это требует значительного измене- изменяет геометрические размеры

ния геометрических размеров и не позволяет в дальнейшем ее использовать. Для широкого класса коррозионно- стойких и жаростойких аустенитных сталей, не претерпевающих оЪазовых превращений (например, 08Х18Н10Т, Х1145Б, 15Х25Т и др.), при температурах, превышающих 0,7 от температуры

плавления5 рост новых зерен после горячей деформации происходит намного интенсивнее, чем при температурах порядка конца рекристаллизации. При повышении температуры рост зерен ускоряется, при этом естественной физической границей повышения температуры является оплавление границ зерен. Таким образом, повышение температуры позволяет значительно ускорить процесс рекристаллизации (првысить производительность) . но при этом значительное повышение температуры является экономически нецелесообразным

из-за большой энергоемкости процесса, чтo кроме TorOj может привести к оп- лавлению границ зерен и разрушению, Поэтому верхняя граница температуры нагрева ограничивается величиной OjS от температуры плавления..

Для повышения эксплуатационных свойств изделий и управления процессом рекристаллизахщи в предлагаемом способе конкретизируется вид дефор- мации (кручение) и характер ее приложения (дискретный), Процесс осуществляется циклами: деформация при высокой температуре + кратковременная вьщержка. После образования в процессе деформации центров рекристаллизации в металле начинается рост новых зерен, который прерывается на

определенной стадии следующей дозой деформации. Высокая температуРз. деформации обеспечивает интенсивный рост зерна, поэтому для получения мелкозернистой структуры, как показали эксперименты, время вьжерж- ки не должно превышать 1 с (см.

табл. 1). При увеличении времени

вьщержки зерно вырастает до более крупных размеров чем заданное - 8- 10 номеров (опыт 8), Деформация кручением очень эффективна с точки

зрения внесения в структуру заготовки искажений, способствующих возникновению большого количества центров

заготовки (не более., чем на 0,1% на каждые 10% деформации), что позволяет выбирать треб5 емое количество циклов без ущерба для формы изделия. Следовательно, этот вид деформации наиболее эффективен для широкого класса осесимметричных изделий; труб, стержней, валов и т,д.

Эксперименты показали, что для проработки всего объема заготовки необходимо осуществить несколько циклов деформации кручения с кратковременными остановками (вьщержками), поскольку при однофазовой деформации порядка критической (10-20%) вносимы ею искажения распределяются не по всему объему, а локально.

При деформации кручением сплошной цилиндрической заготовки центральные слои металла деформированы с гораздо меньшими степенями деформации, чем наружные. Глубина проработки структуры зависит от количества циклов деформации: чем больше циклов, тем на большей глубине проработана структура, так как при горячей деформации с каждым циклом наклепанные в предыдущем цикле деформации участки заготовки деформируются менее интенСтруктура металла реальной заготовки характеризуется значительной разнозернистостью поверхностных ело- ев: зерна крупнее 1 номера окружены мелкими 6-8 номерами. При этом более глубокие слои заготовки имеют однородную мелкозернистую структуру, которую следует сохранить в процессе обработки кручением.

Предлагаемый способ позволяет устранить разнозернистость заготовки за сравнительно небольшое число циклов деформации (10) в результате замед- ления процессов рекристаллизации из- за цикличности прерывистого скручивания.

В табл. 2 приведены сравнительные исследования образцов из сталей аус- тенитногр класса известным (горячую деформацию проводили при 1170 С) и предлагаемым способами.

Известным способом не была получена мелкозернистая однородная структура ни на одной из исследованных марок сталей. В микроструктуре аусте- нитных сталей наблюдаются крупные зерна и значительная разнозернистость что вызвано неоднородностью протекания процессов рекристаллизации при малой степени высокотемпературной деформации. Известный способ пригоден для обработки лишь дисперсионнотвер- деющих сталей, в которых вторичная рекристаллизация тормозится выделениями дисперсной фазы. Пластическая деформация в известном способе осу

2530

5

::;9bbOb4

ществляется осадкой, что обуславливает значительную неравномерность деформации по объему детали, а следовательно, неравномерность рекрис- г таллизации и разнозернистость. Та- КИМ образом, не обеспечивается, особенно для крупногабаритных деталей, однородная мелкозернистая структура, что ухудшает эксплуатационные свой10 ства изделий. Степень деформации 20% в указанном способе является предельной и однократной, так как дальнейшая осадка приводит к значи- тельнхзму формоизменению изделия.

J5 Величина зерна определяет механические и коррозионные свойства металла, а также его эксплуатационные характеристики. Она регламентирована в технической документации на

20 поставку труб для атомной энергетики, химической промьшшенности, машиностроения. Трубы, применяемые, напри- мер, для котельных установок, должны иметь величину зерна 8 номера и мельче. Указанная структура имеет лучший комплекс механических свойств при температурах эксплуатации, чем крупнозернистая сталь того же химсостава. Такую структуру (8-10 номеров) позволяет получить в изделии предлагаемый способ. Обрабатываемые сплошные цилиндры из аустенистой стали являются трубной заготовкой для производства труб, характеризуются тем, что одинаково деформируют- ся по сечению и длине, т.е. обеспечивается однородность физико-механических свойств.

Таким образом, предлагаемый спо40 соб изготовления изделий из аустенит- ных сталей обеспечивает получение изделий с повышенными эксплуатационными свойствами за счет получения мелкозернистой структуры.

;Ф о 5 мула изобретени я

Способ обработки изделий из аусте- нитных сталей, преимущественно сплошных цилиндрических заготовок, включающий нагрев и деформацию, отличающийся тем, что, с целью повьш1ения эксплуатационных свойств изделий путем получения однородной мелкозернистой структуры при повышении производительности процесса, нагрев осуществляют до температуры 0,7-0,8 температуры плавления стали, jS леформацию проводят многоциклично.

плоскости, перпендикулярной продольР8Х18Н10Т12Х18Н10Т 06Х18Н10Т 09Х16Н15МЗБ ОЗХ16Н15МЗ ЗбНХТЮ

остановкой.

Таблица 1

///////7/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2013175C1 |

| Способ производства толстолистового проката с повышенной хладостойкостью для изготовления электросварных труб и сварных конструкций | 2018 |

|

RU2714566C2 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1987 |

|

SU1447886A1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2396134C2 |

| Способ термической обработки легированной стали | 1989 |

|

SU1696515A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

) Изобретение относится к термомеханической обработке и может быть использовано для получения сплошных цилиндрических изделий с мелкозернистой однородной структурой. Цель - повышение эксплуатационных свойств путем получения однородной мелко- . зернистой структуры при повьш1ении производительности процесса. Заготовку нагревают до температуры в пределах 0,7-0,8 температуры плавления стали и многоциклично деформируют кручением в плоскости, перпендикулярной ее продольной оси, чередуя деформацию с последующей остановкой. 1 ил., 2 табл. с

Редактор К.Волоп ук

Составитель В,Китайский

Техред А.КравчукКорректор М.Демчик

720/30

Тираж 550 Подписно е ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 223125, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1984-11-23—Подача