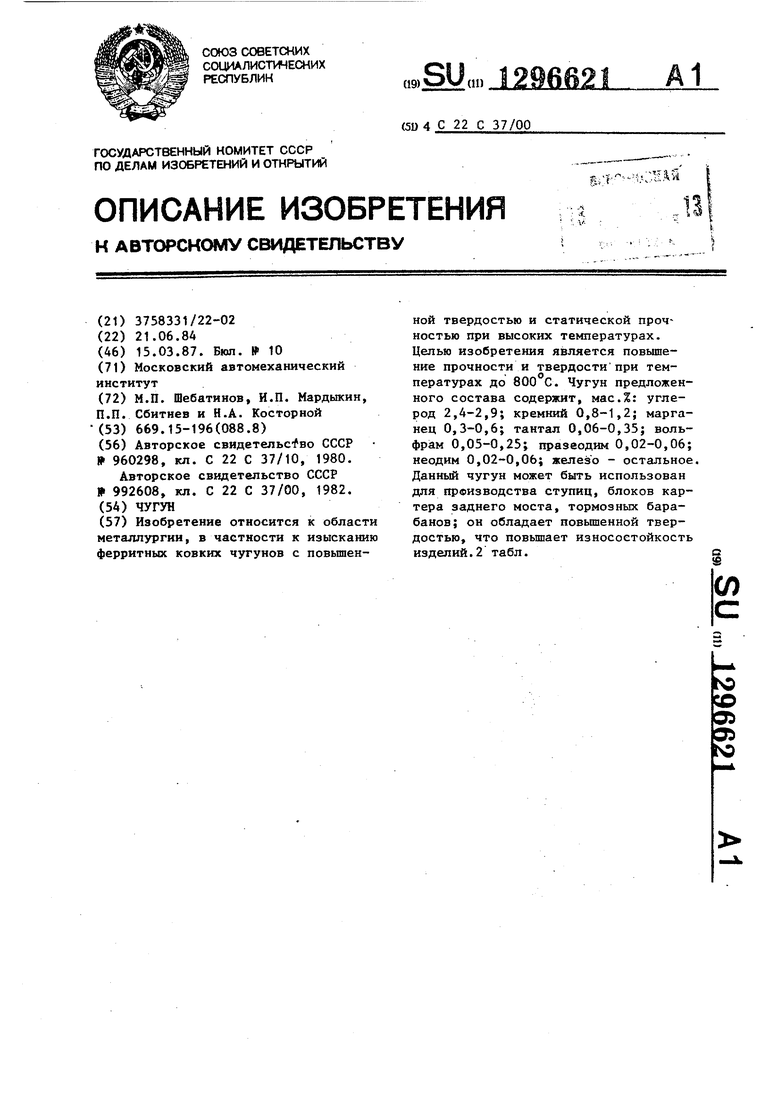

Изобретение относитгя к металлургии, в частности,к изысканию ферритНЫХ ковких ЧУГУНОВ с HOBblUlL HHOl i

твердостью и статической прочн(1стыо при высоких температурах.

Цель изобретения - повышение прочности и твердости при температурах до 800°С.

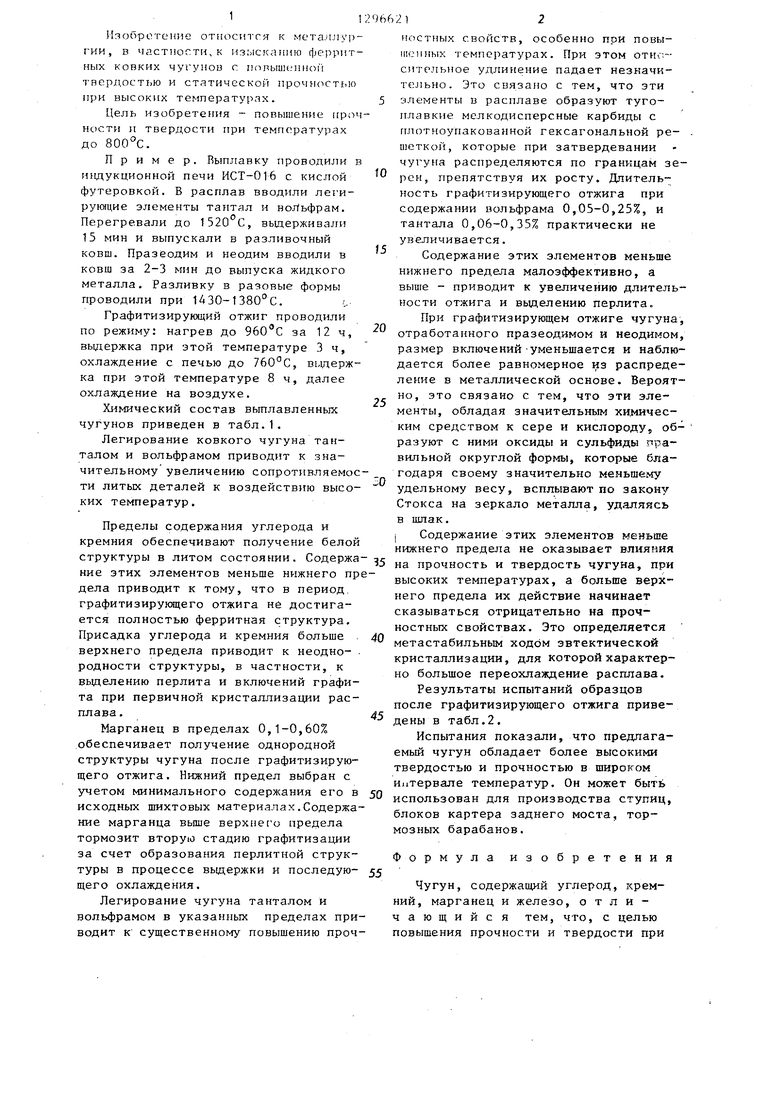

Пример. Выплавку проводили в индукционной печи ИСТ-016 с кислой футеровкой. В расплав вводили леги- ругацие элементы тантал и вольфрам. Перегревали до 1520 С, выдерживали 15 мин и выпускали в разливочный ковш. Празеодим и неодим вводили в ковш за 2-3 мин до выпуска жидкого металла. Разливку в разовые формы проводили при 1430-1380°С. :.

Графитизирующий отжиг проводили по режиму: нагрев до 960°С за 12ч, выдержка при этой температуре 3ч, охлаждение с печью до , вьщерж- ка при этой температуре 8 ч, далее охлаждение на воздухе.

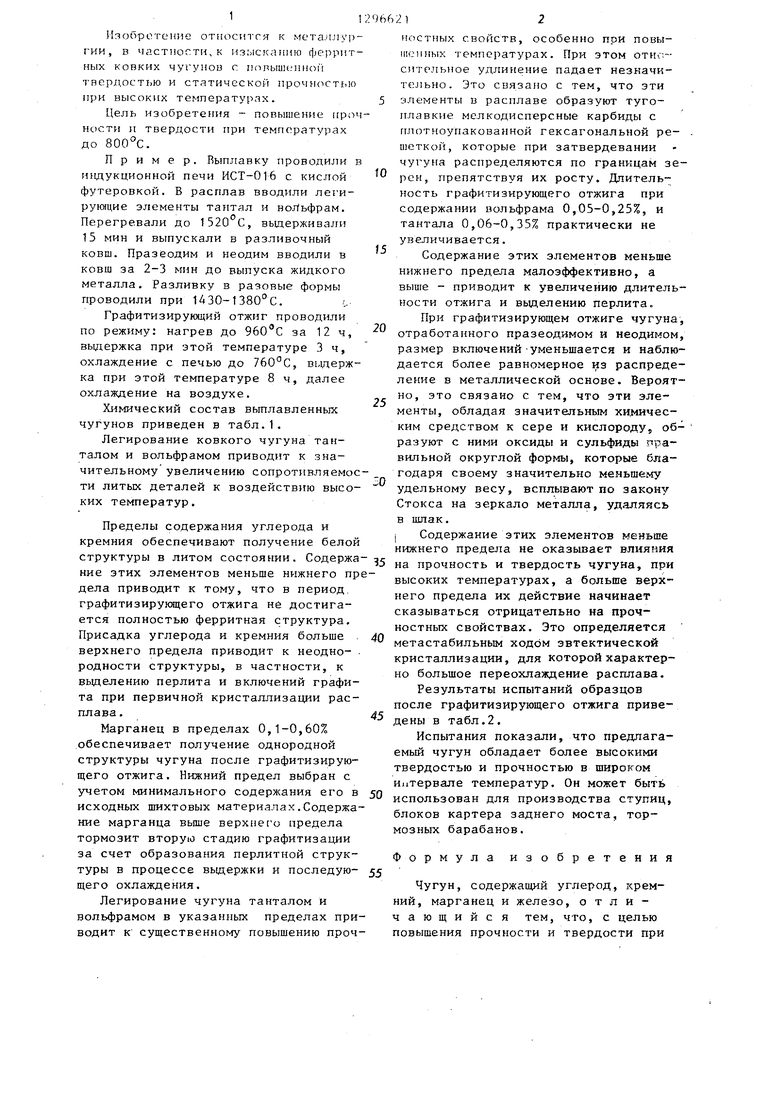

Химический состав вьтлавленных чугунов приведен в табл.1.

Легирование ковкого чугуна танталом и вольфрамом приводит к значительному увеличению сопротивляемости литых деталей к воздействию высоких температур.

Пределы содержания углерода и кремния обеспечивают получение белой структуры в литом состоянии. Содержание этих элементов меньше нижнего прдела приводит к тому, что в период, графитизирукяцего отжига не достигается полностью ферритная структура. Присадка углерода и кремния больше верхнего предела приводит к неодно- родности структуры, в частности, к вьиелению перлита и включений графита при первичной кристаллизации расплава .

Марганец в пределах 0,1-0,60% обеспечивает получение однородной структуры чугуна после графитизирую- щего отжига. Нижний предел выбран с учетом минимального содержания его в исходных шихтовых материалах.Содержание марганца выше верхнего предела тормозит вторую стадию графитизации за счет образования перлитной структуры в процессе выдержки и последую- щего охлаждения.

Легирование чугуна танталом и вольфрамом в указанных пределах приводит К существенному повышению проч

212

постных свойств, особенно при повышенных TeMnei aTypax. При этом отнг.- ситольное удлинение падает незначительно. Это связано с тем, что эти

элементы в расплаве образуют тугоплавкие мелкодисперсные карбиды с плотноупакованной гексагональной ре- . теткой, которые при затвердевании чугуна распределяются по границам зерен, препятствуя их росту. Длительность графитизирующего отжига при содержании вольфрама 0,05-0,25%, и тантала 0,06-0,35% практически не увеличивается.

Содержание этих элементов меньше нижнего предела малоэффективно, а выше - приводит к увеличению длительности отжига и выделению перлита.

При графитизирующем отжиге чугуна, отработанного празеодимом и неодимом, размер включений-уменьшается и наблюдается более равномерное из распределение в металлической основе. Вероятно, это связано с тем, что эти элементы, обладая значительным химическим средством к сере и кислороду, образуют с ними оксиды и сульфиды правильной округлой формы, которые благодаря своему значительно меньшему удельному весу, всплывают по закону Стокса на зеркало металла, удаляясь в шлак.

j Содержание этих элементов меньше нижнего предела не оказывает влияния

на прочность и твердость чугуна, при высоких температурах, а больше верхнего предела их действие начинает сказываться отрицательно на прочностных свойствах. Это определяется

метастабильным ходом эвтектической кристаллизации, для которой характерно большое переохлаждение расплава.

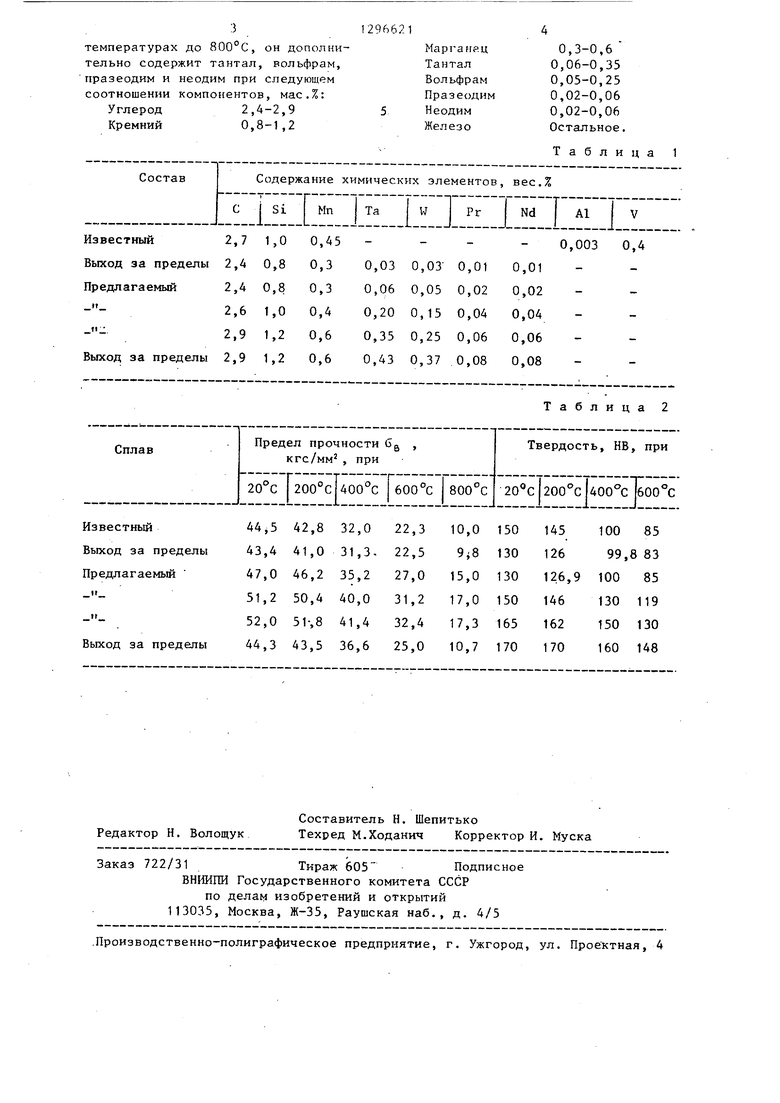

Результаты испытаний образцов после графитизирующего отжига приведены в табл.2.

Испытания показали, что предлагаемый чугун обладает более высокими твердостью и прочностью в широком Интервале температур. Он может быть

использован для производства ступиц, блоков картера заднего моста, тормозных барабанов.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец и железо, отличающийся тем, что, с целью повышения прочности и твердости при

Редактор Н. Волощук

Составитель Н. Шепитько

Техред М.Ходанич Корректор И. Муска

Заказ 722/31Тираж 605 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1985 |

|

SU1313887A1 |

| Ковкий чугун | 1985 |

|

SU1375673A1 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

| Ковкий чугун | 1987 |

|

SU1458418A1 |

| Ковкий чугун | 1984 |

|

SU1178791A1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Чугун | 1981 |

|

SU985123A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2011 |

|

RU2447183C1 |

Изобретение относится к области металлургии, в частности к изысканию ферритных ковких чугуиов с повьшенной твердостью и статической прочностью при высоких температурах. Целью изобретения является повышение прочности и твердости при температурах до 800 С. Чугун предложенного состава содержит, мас.%: углерод 2,4-2,9; кремний 0,8-1,2; марганец 0,3-0,6; тантал 0,06-0,35; вольфрам 0,05-0,25; празеодим 0,02-0,06; неодим 0,02-0,06; железо - остальное. Данный чугун может быть использован для производства ступиц, блоков картера заднего моста, тормозных барабанов; он обладает повьшенной твердостью, что повьшает износостойкость изделий.2 табл. с б (Л с

| Чугун | 1980 |

|

SU960298A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Ковкий чугун | 1981 |

|

SU992608A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-15—Публикация

1984-06-21—Подача