1

Изобретение относится к металлургии, в частности, к разработке соствов чугуна для отливок, работающих в условиях повьшенных температур.

Цель изобретения - повышение термостойкости, твердости и предела прности при температурах 20-400 с.

Сущность изобретения заключается в дополнительном вводе в состав чугуна церия и ванадия. В структуре предложенного чугуна образуются комлексные карбиды ванадия и молибдена Церий способствует измельчению указанных карбидов и равномерному их распределению в структуре чугуна. Структурные изменения чугуна приводят к повьшению термостойкости, проности и твердости чугуна.

Для изучения структуры и свойств предлагаемого материала были выплавлены чугуны, содержащие основные компоненты на разных уровнях, а также известный сплав со средним уровнем содержания ингредиентов. Термостойкость оценивали по количеству образовавшихся трещин на образцах.

подвергавшихся периодическому нагреву в свинцовой ванне до 530 С вьщерж ки в течение 3 с и охлаждении в проточной воде. Испытания на механические свойства ( GT и НВ) проводили при 20 и 400°С.

Исследованиям подвергали известный сплав со средним уровнем содержания ингредиентов и пpeдлaгae «ый с различным содержанием компонентов.

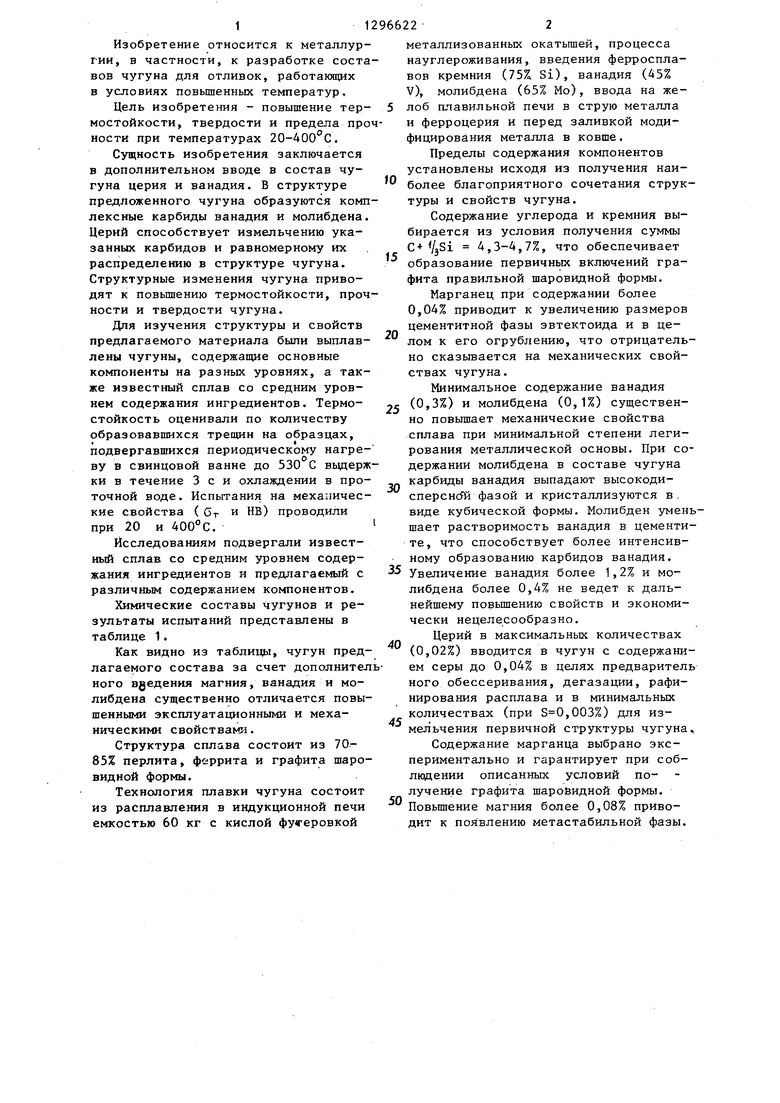

Химические составы чугунов и результаты испытаний представлены в таблице 1.

Как видно из таблищ,, чугун предлагаемого состава за счет дополнителного вдедення магния, ванадия и молибдена существенно отличается повышенными эксплуатационными и механическими свойствами.

Структура сплава состоит из 70- 85% перлита, феррита и графита шаровидной формы.

Технология плавки чугуна состоит из расплавления в индукционной печи емкостью 60 кг с кислой футеровкой

O

15

0

металлизованных окатьшеи, процесса науглероживания, введения ферросплавов кремния (75Z Si), ванадия (45% V), молибдена (65% Мо), ввода на желоб плавильной печи в струю металла и ферроцерия и перед заливкой модифицирования металла в ковше.

Пределы содержания компонентов установлены исходя из получения наиболее благоприятного сочетания структуры и свойств чугуна.

Содержание углерода и кремния выбирается из условия получения суммы 4,3-4,7%, что обеспечивает образование первичных включений графита правильной шаровидной формы.

Марганец при содержании более 0,04% приводит к увеличению размеров цементитной фазы эвтектоида и в целом к его огрублению, что отрицательно сказьшается на механических свойствах чугуна.

Минимальное содержание ванадия 5 (0,3%) и молибдена (0,1%) существенно повышает механические свойства сплава при минимальной степени легирования металлической основы. При содержании молибдена в составе чугуна карбиды ванадия выпадают высокоди- сперснсЯй фазой и кристаллизуются в, виде кубической формы. Молибден уменьшает растворимость ванадия в цементите, что способствует более интенсивному образованию карбидов ванадия. Увеличение ванадия более 1,2% и молибдена более 0,4% не ведет к дальнейшему повьш1ению свойств и экономически нецелесообразно.

Церий в максимальньк количествах (0,02%) вводится в чугун с содержанием серы до 0,04% в целях предваритель ного обессеривания, дегазации, рафинирования расплава и в минимальных количествах (при ,003%) для измельчения первичной структуры чугуна.

Содержание марганца выбрано экспериментально и гарантирует при соблюдении описанных условий получение графита шаровидной формы. Повьш1ение магния более 0,08% приводит к появлению метастабильной фазы.

30

40

45

50

5 12966226 Формула изобретения дующем соотношении компонентов

мае.%:

Высокопрочный чугун, содержащий Углерод2,8-3,8

углерод, кремний, марганец, молибден, Кремний3,0-3,5

магний и железо, отличающий- 5 Марганец0,005-0,04

с я тем, что, с целью повышения тер- Молибден0,1-0,4

мостойкости , твердости и преде- Магний0,03-0,08

ла прочности при температурах Ванадий0,3-1,2

20 - 400°С, он дополнительно со- Церий0,005-0,02

держит ванадий и церий при еле- О ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун | 1981 |

|

SU986954A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОГО БЕЛОГО ЧУГУНА | 2009 |

|

RU2412780C1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок, работающих в условиях повышенных температур при знакопеременных нагрузках. Цель изобретения - повышение термостойкости, твердости и предела прочности при температурах 20-400 С. Новый чугун содержит компоненты в сгедукщем соотношении, мас.%: углерод 2,8-3,8; кремний 3-3,5; марганец 0,005-0,04; молибден 0,1-0,4; магний 0,03-0,08; ванадий 0,3-1,2; церий 0,005-0,02;- железо - остальное. Дополнительный ввод в состав чугуна ванадия и церия повышает в 1,15-1,3 раза термостойкость, в 1,1-1,2 раза прочность и в 1,2-1,4 раза твердость при TeMnepaTv- ре 400°С. 1 табл. с (О (Л

| Чугун | 1982 |

|

SU1035084A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-15—Публикация

1985-04-02—Подача