1 1

Изобретение относится к области защиты металлов стеклоэмалью, а именно к производству стальных эмалированных изделий.

Целью изобретения является повышение теплопроводности эмали.

Повышение теплопроводности эмали объясняется легкостью образования из сферических частид глобулярных структур. Максимальный эффект дают металлы с высокой теплопроводностью, например, медь, алюминий.

Пример. Был приготовлен шликер грунтовой эмали на основе Фритт ЭСГ-21-50 Б.ч. и ЭСГ-26-50 в.ч. Затем в шликер вводили 20% от веса эмали электролитического медного или алюминиевого порошка с частицами различных форм и размеров. Для достижения указанной цели в готовый эмалевый шликер вводили металлический порошок сферической формы фракции с размером частиц 0,025-0,18 мм.

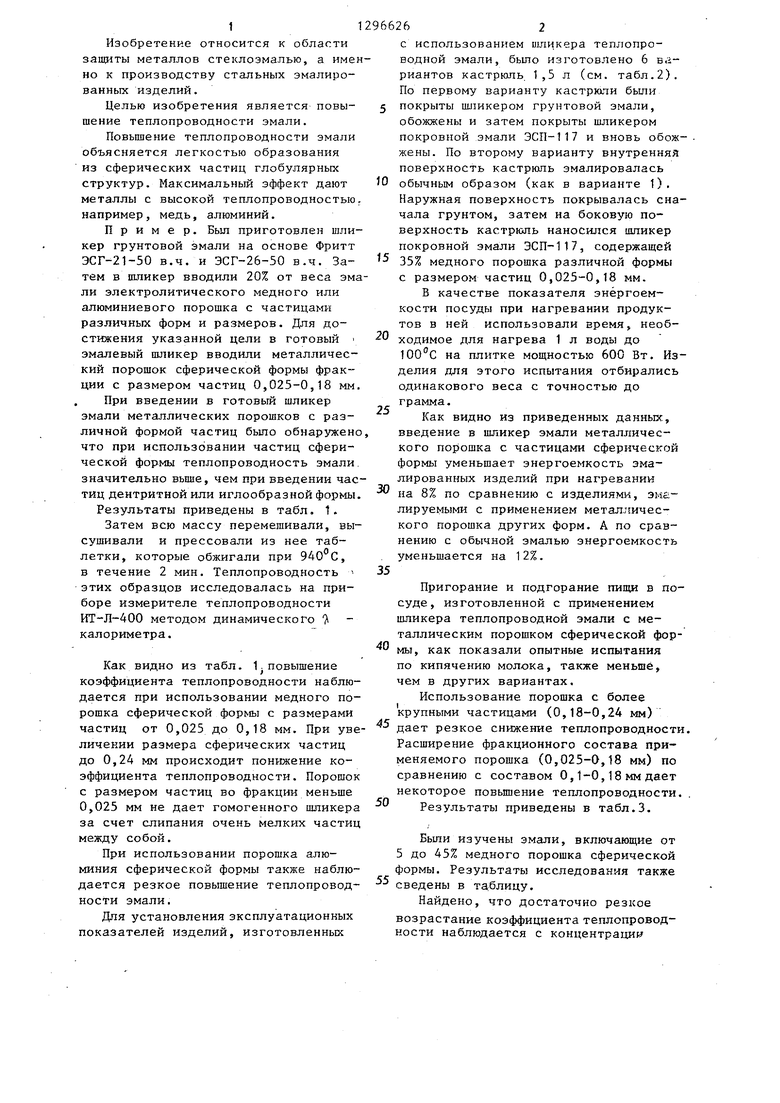

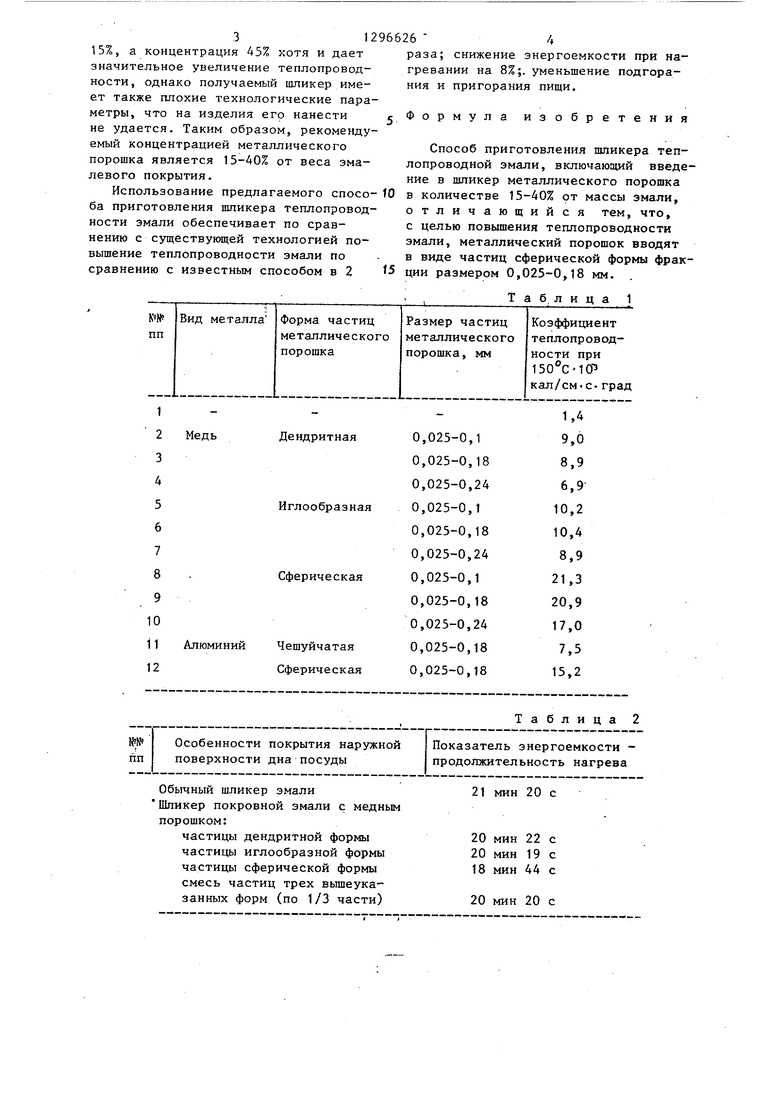

При введении в готовый шликер эмали металлических порошков с различной формой частиц было обнаружено что при использовании частиц сферической формы теплопроводность эмали, значительно вьш1е, чем при введении частиц дентритной или иглообразной формы. Результаты приведены в табл. 1.

Затем всю массу перемешивали, высушивали и прессовали из нее таблетки, которые обжигали при 940 С, в течение 2 мин. Теплопроводность этих образцов исследовалась на приборе измерителе теплопроводности ИТ-Л-400 методом динамического А - калориметра.

Как видно из табл. 1. повышение коэффициента теплопроводности наблюдается при использовании медного порошка сферической формы с размерами частиц от 0,025 до 0,18 мм. При уве личекии размера сферических частиц до 0,24 мм происходит понижение коэффициента теплопроводности. Порошок с размером частиц во фракции меньше 0,025 мм не дает гомогенного шликера за счет слипания очень мелких частиц между собой.

При использовании порошка алюминия сферической формы также наблюдается резкое повышение теплопроводности эмали.

Дпя установления эксплуатационных показателей изделий, изготовленных

966262

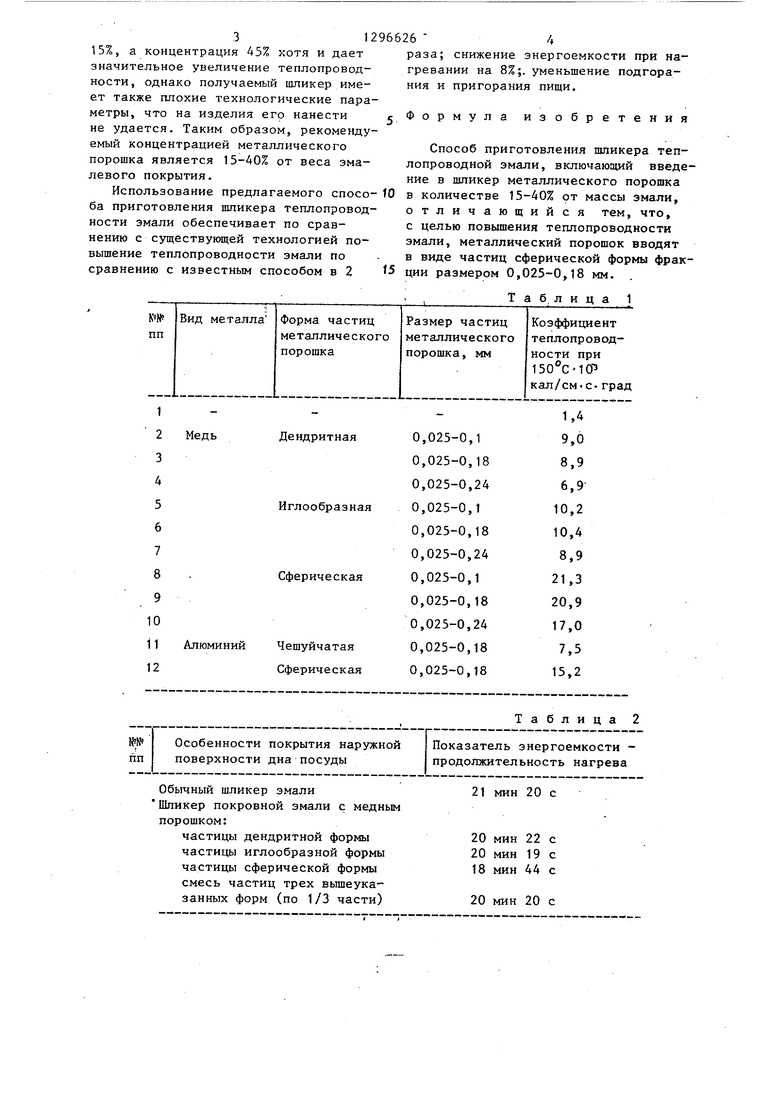

с использованием шликера теплопро- водной эмали, было изготовлено 6 вариантов кастрюль 1,5 л (см. табл.2). По первому варианту кастрюли были

5 покрыты шликером грунтовой эмали, обожжены и затем покрыты шликером покровной эмали ЭСП-117 и вновь обожжены. По второму варианту внутренняя поверхность кастрюль эмалировалась

10 обычным образом (как в варианте 1). Наружная поверхность покрывалась сначала грунтом, затем на боковую поверхность кастрншь наносился шликер покровной эмали ЭСП-117, содержащей

5 35% медного порошка различной формы с размером частиц 0,025-0,18 мм.

В качестве показателя энергоемкости посуды при нагревании продуктов в ней использовали время, необ20 ходимое для нагрева 1 л воды до

на плитке мощностью 600 Вт. Изделия для этого испытания отбирались одинакового веса с точностью до грамма.

Как видно из приведенных данных, введение в шликер эмали металлического порошка с частицами сферической формы уменьшает энергоемкость эмалированных изделий при нагревании

на 8% по сравнению с изделиями, эыа- лируемыми с применением металлического порошка других форм. А по сравнению с обычной эмалью энергоемкость уменьшается на 12%.

35

Пригорание и подгорание пищи в посуде, изготовленной с применением шликера теплопроводной эмали с металлическим порошком сферической мы, как показали опытные испытания по кипячению молока, также меньше, чем в других вариантах.

Использование порошка с более крупными частицами (0,18-0,24 мм)

25

45

50

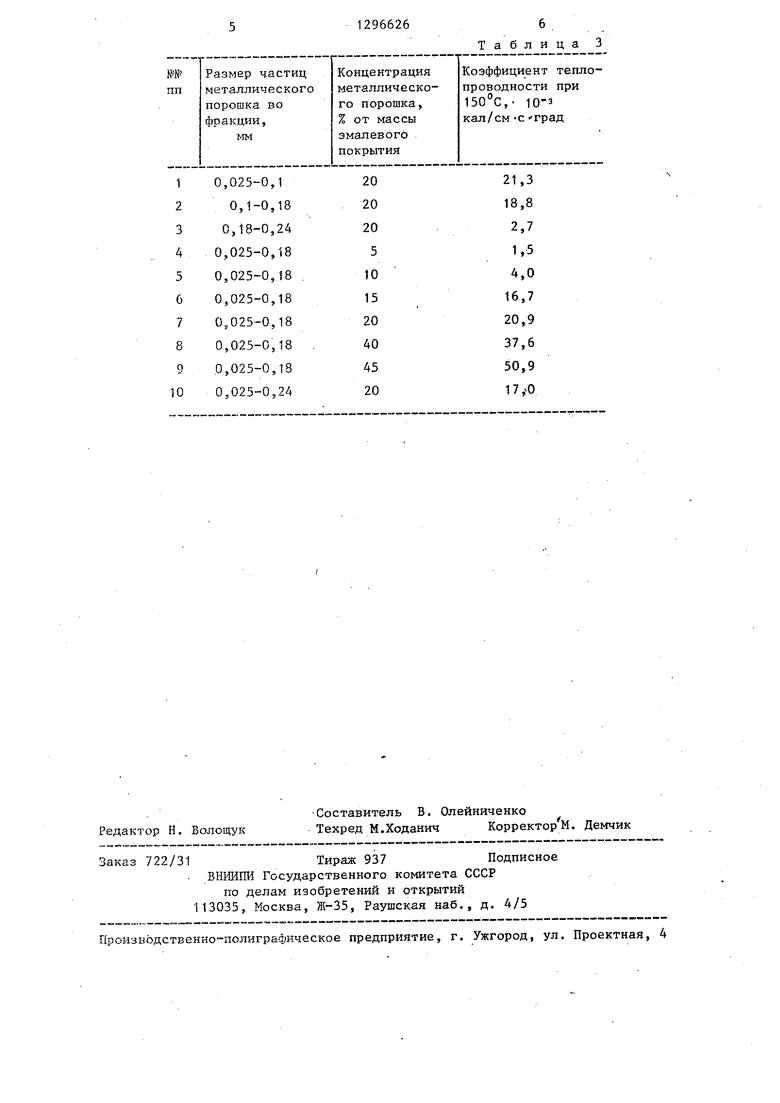

дает резкое снижение теплопроводности. Расширение фракционного состава применяемого порошка (0,025-0,18 мм) по сравнению с составом 0,1-0,18 мм дает некоторое повьш ение теплопроводности. Результаты приведены в табл.3.

Были изучены эмали, включающие от 5 до 45% медного порошка сферической формы. Результаты исследования также сведены в таблицу.

Найдено, что достаточно резкое возрастание коэффициента теплопроводности наблюдается с концентрации

31296626 4

15%, а концентрация 45% хотя и даетраза; снижение энергоемкости при на- значительное увеличение теплопровод-гревании на 8%;. уменьшение подгора- ности, однако получаемый шликер име-ния и пригорания пищи, ет также плохие технологические параметры, что на изделия его нанести сФормула изобретения не удается. Таким образом, рекомендуемый концентрацией металлического Способ приготовления шликера теп- порошка является 15-40% от веса эма-лопроводной эмали, вКлючаюяшй введе- левого покрытия.ние в штикар металлического порошка Использование предлагаемого спосо-tOв количестве 15-40% от массы эмали, ба приготовления шпикера теплопровод-отличающийся тем, что.

ности эмали обеспечивает по сравнению с существующей технологией повышение теплопроводности эмали по сравнению с известным способом в 2

пп

Особенности покрытия наружной поверхности дна посуды

Обычный шликер эмали Шликер покровной эмали с медным

порошком:

частицы дендритной формы частицы иглообразной формы частицы сферической формы смесь частиц трех вьш1еука- занных форм (по 1/3 части)

с целью повьш1ения теплопроводности эмали, металлический порошок вводят в виде частиц сферической формы фрак- ции размером 0,025-0,18 мм.

Т а б л и ц а 1

Таблица 2

Показатель энергоемкости - продолжительность нагрева

21 мин 20 с

20 мин 22с

20 мин 19с

18 мин 44с

20 мин 20с

.Редактор Н. Волощук

-Составитель В, Олейниченко Техред М.Ходанич Корректор м. Демчик

Заказ 722/31Тираж 937Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ декорирования эмалированных металлических изделий | 1983 |

|

SU1125292A1 |

| Эмаль для стали | 1987 |

|

SU1518315A1 |

| СПОСОБ ОБЖИГА ЭМАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117076C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2038418C1 |

| ПОРОШОК ЭМАЛИ, МЕТАЛЛИЧЕСКИЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ С УЧАСТКОМ ПОВЕРХНОСТИ, СНАБЖЕННЫМ ЭМАЛИРОВАННЫМ ПОКРЫТИЕМ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО МЕТАЛЛИЧЕСКОГО КОНСТРУКТИВНОГО ЭЛЕМЕНТА | 2014 |

|

RU2616195C1 |

| Шликер для теплопроводной эмали и стекла | 1991 |

|

SU1811511A3 |

| Способ получения на индукторах теплостойкого электроизоляционного покрытия | 1980 |

|

SU899715A1 |

| Эмалевый шликер | 1990 |

|

SU1763401A1 |

| Эмалированная посуда | 1990 |

|

SU1755785A1 |

Способ относится к области эмалирования металлов. Целый изобретения является повышение теплопроводности эмали. Шликер эмали сманивают с 15- 40 мас.% металлического порошка электролитической меди или алюминия, причем вводят металлический порошок в виде частиц сферической формы фракцией с размером частиц 0,025-0,18 мм. 3 табл.:

| Патент Великобритании № 1248241, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1987-03-15—Публикация

1985-02-25—Подача