Изобретение относится к порошку эмали, металлическому конструктивному элементу с участком поверхности, снабженным эмалированным покрытием, и к способу изготовления таких металлических конструктивных элементов.

В статье "Возможности и границы эмалирования легких металлов" доктора технических наук Вольфганга Кюна, в публикации "Oberflachen Polysurfaces", номер 2/09, страницы 6-9, автор подробно останавливается, наряду с известной из прошлых столетий возможностью эмалирования элементов, из стали и меди, также на возрастающем значении с середины прошлого века эмалирования элементов из легких металлов, таких, как алюминий, магний и титан. При этом в первую очередь с технической точки зрения рассматривается защита поверхностей элемента от вызывающих коррозию воздействий.

Кроме того, в упомянутой статье, под эмалированными покрытиями речь идет о стеклянных слоях, подобранных, прежде всего, по температуре плавления и тепловым коэффициентам термического расширения для предназначенных для них материалов основы. Они объединят свойства поверхности стекла со свойствами материалов и технологическими свойствами металлов. В противоположность к другим покрытиям при обжиге соответствующего эмалированного покрытая образуется композит металла со стеклом, в котором между материалом стекла и металлической подложкой образуются промежуточные слои, так называемые интерметаллические фазы. Они обеспечивают особенно интенсивное сцепление покрытия с металлом. С этой целью современные эмали являются в настоящее время многокомпонентными смесями, достигающими очень хорошей механической твердости и химической стабильности при использовании своей эвтектики при низких температурах обжига. При этом эмалированные детали поддаются обработке, например, посредством гибки, распиливания или сверления и дополнительно могут снабжаться функциональными золь-гель слоями для придания, например, жесткому, устойчивому к царапанию слою эмали устойчивого к температуре противопригарного эффекта.

Из DE 102010025286 A1 известно, кроме того, что можно эффективно защищать внутренние поверхности газоотводных каналов литых элементов из легких сплавов, например, головок цилиндров двигателей внутреннего сгорания от тепловой перегрузки посредством нанесения на них, по меньшей мере на некоторых участках, покрытия, состоящего из стеклянного материала. При практическом использовании этого предложения особенные требования возникают относительно того, что покрытие, с одной стороны, должно надежно выдерживать возникающие при эксплуатации механические и тепловые нагрузки, а, с другой стороны, допускать механическую обработку примыкающих к покрытому участку поверхностей соответствующего конструктивного элемента, не опасаясь откалывания покрытия.

Учитывая разъясненный выше Уровень техники, задача изобретения состоит в создании материала покрытия, позволяющего изготавливать на металлическом конструктивном элементе, в частности на конструктивном элементе из легкого сплава, покрытие с возможностью надежного выдерживания им также больших механических и тепловых нагрузок и подходящее при этом также для механической обработки. Кроме того, следует представить металлический конструктивный элемент, снабженный, по меньшей мере на одном участке поверхности, соответственно имеющимся покрытием, и способ изготовлению такого металлического конструктивного элемента.

В отношении материала покрытия вышеназванная задача решается предложенным порошком эмали с представленными в пункте 1 Формулы изобретения составными частями.

В отношении металлического конструктивного элемента, решение вышеназванной задачи состоит в том, что такой металлический конструктивный элемент имеет указанные в пункте 6 Формулы изобретения признаки.

Наконец, согласно изобретению, решение вышеуказанной задачи в отношении способа состоит в том, что при изготовлении металлического конструктивного элемента, имеющего по меньшей мере один снабженный эмалированным покрытием участок поверхности, осуществляются указанные в пункте 12 Формулы изобретения стадии способа.

Предпочтительные варианты осуществления изобретения указаны в зависимых пунктах Формулы изобретения и разъясняются в последующем детально, как и сущность изобретения в целом.

Предлагаемый порошок эмали в соответствии с изобретением представляет собой смесь, содержащую 100 частей стеклянного порошка, при необходимости 10-22 части грубых стеклянных гранул, больших, чем частицы указанного стеклянного порошка, 0,1-7,5 частей керамических волокон, стеклянных или углеродных волокон, а также альтернативно друг другу или в комбинации друг с другом 10-21 часть находящегося в виде порошка оксидного соединения легкого металла или 1-5 частей порошка тяжелого металла.

Когда в области технологии эмалирования речь идет обычно о "частях" в качестве меры дозирования, то в данном случае под этим понимают, что добавляемую в порошок эмали массу соответствующей составной части отмеряют при помощи одинаковой для всех составных частей единичной меры, а предусмотренные согласно изобретению для отдельных составных частей соответствующие "части" обозначают соответствующее кратное этой единичной меры. Поэтому используемые в публикации величины в "частях" являются количественными данными, то есть не данными объема, имеющими отношение к определенной, свободно выбираемой единице веса, например, к грамму или килограмму. Соответствующая весовая единица может выбираться в зависимости от соответственно необходимой общей массы. При востребовании только небольших количеств, в районе менее 1 кг предлагаемого порошка эмали, в качестве условной единицы выбирают "грамм".

В данном случае с предложенной эмалью смешивают 100 г стеклянного порошка, при необходимости 10-22 г грубых стеклянных гранул, больших, чем частицы указанного стеклянного порошка, 0,1-7,5 г керамических волокон, стеклянных волокон или углеродных волокон, а также альтернативно друг к другу или в комбинации друг с другом 10-21 г находящегося в виде порошка оксидного соединения легкого металла или 1-5 г порошка тяжелого металла.

Если же напротив, требуется масса порядка величины в 500 кг, то каждой "части" согласно изобретению композиции порошка эмали может соответствовать, например, количественная единица измерения "5 кг". В этом случае согласно изобретению для предложенной эмали в соответствии с изобретением смешивают 500 кг стеклянного порошка, при необходимости 50-110 кг грубых стеклянных гранул, больших, чем частицы указанного стеклянного порошка, 0,5-37,5 кг керамических волокон, стеклянных волокон или углеродных волокон, а также альтернативно друг другу или в комбинации друг с другом 50-105 кг находящегося в виде порошка оксидного соединения легкого металла или 5-25 кг порошка тяжелого металла.

При этом отдельные составные части предлагаемого порошка эмали в соответствии с изобретением имеют следующее значение:

a) Стеклянный порошок

Стеклянный порошок является основой предлагаемого порошка эмали в соответствии с изобретением и образует в изготовленном согласно изобретению на соответствующем участке поверхности металлического конструктивного элемента эмалированном покрытии матрицу, в которую включены другие составные части порошка эмали.

Для этой цели в качестве стеклянного порошка можно использовать, как правило, обычно используемые в уровне техники сорта стекла. При этом для изобретения подходят стеклянные порошки из стекол, имеющих более низкий коэффициент термического расширения, чем материал основы, на котором имеется участок поверхности, который должен соответственно покрываться эмалированным покрытием, образованным порошком эмали согласно изобретению. Для предотвращения повреждения или деформации соответствующей металлической подложки в ходе обжига эмалированного покрытия, изготовленный из таких стекол стеклянный порошок должен плавиться при более низкой температуре, чем диапазон температуры, в котором находится температура плавления соответствующего материала основы.

Обычно принимаемые в расчет температуры плавления стеклянного порошка находятся при применении на участках поверхностей частей конструкции из легких сплавов в диапазоне от 480 до 650°C, в частности, от 540 до 580°C или от 510 до 540°C.

В случаях применения на поверхностях элементов, изготовленных из легкого металла, оказалось, что изготовленное на основе таких стеклянных порошков и в остальном составленное согласно изобретению эмалированное покрытие к тому же устойчиво выдерживает также тепловые и механические нагрузки и надежно защищает подложку из легкого сплава, если температура, которой подвергается соответствующий элемент при эксплуатации на снабженной эмалированным покрытием поверхности, гораздо выше температуры плавления материала из легкого сплава и самого изготовленного из предлагаемого порошка эмали покрытия. Благодаря этому предлагаемый порошок эмали в соответствии с изобретением подходит, в частности, для нанесения покрытий на поверхности изготовленных из материала из легкого сплава, в частности, алюминиевого материала конструктивных элементов для двигателей внутреннего сгорания, подверженных при эксплуатации воздействию горячего потока отработавшего газа. Конструктивные элементы этого типа, как правило, изготавливаются на практике при использовании технологии литья.

Тем не менее, предлагаемый порошок эмали в соответствии с изобретением подходит не только для покрытия подверженных воздействию горячих потоков газа участков поверхностей, но его можно использовать также для нанесения покрытий на расположенных на внешней стороне металлических конструктивных элементов поверхностях. При эксплуатации нагретых до высоких температур конструктивных элементов выполненный из предлагаемого порошка эмали слой может служить для понижения теплоизлучения.

Точно также при помощи предлагаемого порошка эмали в соответствии с изобретением можно покрывать в металлических конструктивных элементах поверхности, которые после покрытия должны иметь очень гладкую поверхность. Такие поверхности могут быть предусмотрены, например, на участке каналов, через которые протекает рабочая среда, металлических конструктивных элементов или на других участках элемента, подверженных при эксплуатации воздействию одной из протекающих вдоль них рабочих сред.

Покрытие, выполненное из предлагаемого согласно изобретению порошка эмали, может целенаправленно защищать от коррозии в агрессивной внешней среде соответственно снабженную согласно изобретению эмалированным покрытием поверхность.

Размер зерна (средний диаметр) частиц стеклянного порошка, образующего основу предлагаемого порошка эмали в соответствии с изобретением, обычно находится в диапазоне от 5 до 40 мкм, причем особенно подходящим на практике оказался стеклянный порошок с размером зерна, составляющим в среднем 25 мкм.

b) Грубые стеклянные гранулы.

При необходимости в предлагаемый порошок эмали в соответствии с изобретением можно добавлять 10-22 части грубых стеклянных гранул для придания изготовленному из предлагаемого порошка эмали эмалированному покрытию улучшенной стойкости к образованию трещин. При этом "грубыми стеклянными гранулами" называют частицы стекла, больше, чем самые большие частицы стеклянного порошка, образующие основу предлагаемого порошка эмали. Ими обычно считаются стеклянные гранулы со средним диаметром более, чем 40 мкм. При этом средний диаметр грубых стеклянных гранул не должен превышать 500 мкм для предотвращения слишком большого увеличения зернистости покрытия, изготовленного при использовании предлагаемого порошка эмали.

Вследствие своего сравнительно большого объема грубые стеклянные гранулы при обжиге эмалированного покрытия плавятся не полностью, а сохраняют свою исходную структуру. При образовании при практическом использовании трещин в эмалированном покрытии, имеющиеся в эмалированном покрытии согласно изобретению стеклянные гранулы, противодействуют дальнейшему растяжению трещин в качестве барьера, который соответствующая трещина не может преодолеть. Это эффективно препятствует продвижению трещины и предотвращает дальнейшее повреждение покрытия.

В качестве грубых стеклянных гранул могут использоваться частицы стекла, имеющие такой же состав, как и предлагаемый порошок эмали в соответствии с изобретением. Сформированные из такого порошка эмали грубые стеклянные гранулы имеют в этом случае состав и свойства, соответствующие составу и свойствам изготовленного из предлагаемого порошка эмали покрытия. Это обеспечивает изготовленному согласно изобретению покрытию, несмотря на наличие грубых стеклянных гранул, максимально гомогенные свойства, а также равномерные характеристики. Особенно подходящими для предлагаемого порошка эмали оказались грубые стеклянные гранулы, добавляемые в виде стеклянные порошки в ходе изготовления предлагаемого порошка эмали. Такие оплавленные, т.е. не очень расплавленные стеклянные, гранулы оказались наиболее эффективными относительно предотвращения большего образования трещин в изготовленных посредством предлагаемого порошка эмали эмалированных покрытиях.

Для действия грубых стеклянных гранул с желаемой надежностью, предлагаемый порошок эмали в соответствии с изобретением содержит 10-22 части этих стеклянных гранул, причем оптимальное действие наступает тогда, когда в предлагаемый порошок эмали добавляют по меньшей мере 15 частей грубых стеклянных гранул.

с) Керамические волокна, стеклянные волокна или углеродные волокна.

Особое значение придается имеющимся в предлагаемом порошке эмали в соответствии с изобретением волокнам. Они обеспечивают надежное сцепление выполненного из предлагаемого порошка эмали эмалированного покрытия даже при больших напряжениях, которые могут получаться от возникающих при практическом использовании температурных колебаний и механических усилий сжатия.

Для выполнения этой функции, в одном предлагаемом порошке эмали содержится 0,1-7,5 частей, в частности, по меньшей мере 2 части или по меньшей мере 3,5-7,5 частей керамических волокон, стеклянных волокон или углеродных волокон, причем керамические волокна, стеклянные волокна и углеродные волокна могут соответственно добавляться по отдельности или также в виде смеси. В этом случае оптимальный эффект наступает, если в предлагаемом порошке эмали в соответствии с изобретением имеются 4-6 частей волокнистого материала.

Главным образом, для предлагаемого порошка эмали в соответствии с изобретением принимаются в расчет керамические волокна, стеклянные волокна или углеродные волокна с длиной волокна от 10 до 9000 мкм. При этом оказалось, что большая длина волокна благоприятна в отношении когезии выполненного из предлагаемого порошка эмали эмалированного покрытия, но, она, однако может отрицательно влиять на его обрабатываемость. При длине волокна менее, чем 10 мкм армирующее действие слишком слабое. Наиболее эффективными и одновременно обеспечивающими хорошую обрабатываемость, оказались волокна, имеющие длину от 10 до 1000 мкм.

В качестве углеродных волокон могут использоваться коммерчески доступные волокна. Это же относится к керамическим волокнам и стеклянным волокнам, причем в данном случае следует назвать в качестве примера волокна SiC или стеклянные волокна различного состава

d) Оксидные соединения легкого металла или порошки тяжелого металла.

Находящиеся в виде порошка оксидные соединения легкого металла или порошок тяжелого металла могут одновременно или альтернативно содержаться в предлагаемом порошке эмали в соответствии с изобретением для сдвига точки плавления выполненного из указанного порошка эмали покрытия в некритичные области, учитывая соответствующую область применения.

Таким же путем изготавливают также эмалированные покрытия на участках конструкции из легких сплавов, противостоящих, принимая во внимание температуру плавления соответствующего материала из легкого сплава, некритичным условиям обжига, однако при практическом использовании являются настолько термостойкими, что они надежно выдерживают возникающие при этом максимальные значения температуры.

Для достижения этого эффекта предлагаемый порошок эмали в соответствии с изобретением содержит 10-21 часть, в частности 12-17 частей, находящегося в виде порошка оксидного соединения легкого металла и/или 1-5 частей, в частности 2-4 части, порошка тяжелого металла.

Под "легкими металлами" понимают в данной заявке металлы с плотностью менее чем 5 г/см3. К ним относятся, в частности, Al, Ti и Mg.

Благодаря своей высокой точке плавления, более чем 2000°C, оксиды этих легких металлов, в частности оксиды Al, подходят для использования в предлагаемом порошке эмали в соответствии с изобретением. Однако при покрытии частей конструкции из легких сплавов могут найти применение также другие порошки оксида из легкого сплава, в частности, порошок из оксида титана и ему подобные, точка плавления которых составляет соответственно все еще больше чем 1000°C, а вследствие этого отчетливо располагается выше диапазона температуры плавления подложки из легкого сплава.

Оптимальное влияние соответственно предусмотренных оксидов из легкого сплава на свойства изготовленного из предлагаемого порошка эмали эмалированного покрытия наступает тогда, когда оксиды из легкого сплава присутствуют в количестве до 30% масс по отношению к массе выполненного из порошка эмали аморфного материала покрытия.

В качестве "тяжелого металла" в данном случае рассматриваются все металлы и их сплавы, имеющие плотность по меньшей мере 5 г/см3. К ним относятся все основанные на железе материалы, в частности, металлический порошок из легированных видов стали. Металлические порошки, состоящие из высококачественной стали, например, из известных под обозначениями "V2A" и "V4A", под номерами материала 1.4301 и 1.4401 стандартных видов стали X5CrNi18-10 и X5CrNiMo17-12-2, оказались особенно подходящими. Также в этом случае оказалось предпочтительным, если точка плавления соответствующего металлического порошка составляет более чем 1000°C для предотвращения во время обжига изменения свойств металлического порошка.

Оптимальное влияние металлического порошка на свойства изготовленного из предложенного порошка эмали эмалированного покрытия наступает тогда, когда металлические порошки тяжелых металлов или их сплавы присутствуют в количестве до 10% масс. относительно массы аморфного материала покрытия.

Средний диаметр добавляемых в предлагаемый порошок эмали в соответствии с изобретением частиц соответствующего металлического порошка или соответственно порошкообразных оксидов легкого металла должен обычно находиться в диапазоне от 10 до 500 мкм.

е) Другие составные части.

Разумеется, что, наряду с описанными выше составными частями, в предложенном порошке эмали в соответствии с изобретением могут при необходимости присутствовать другие вспомогательные материалы, обычно используемые для изготовления слоя эмали. К ним относятся, например, борная кислота, раствор гидроксида калия, силикат натрия или деминерализованная вода.

Предлагаемый порошок эмали можно изготавливать при смешивании отдельных составных частей в указанных количествах друг с другом и при их совместном измельчении до получения однородного порошка. При этом грубые стеклянные гранулы могут добавляться в помол настолько поздно, чтобы они не полностью измельчались до конца процесса размалывания, а присутствовали в готовом перемолотом порошке в требуемом в соответствии с изобретением размере. Волокна также могут добавляться в помол во время процесса измельчения только в самый последний момент, чтобы и они также не измельчались полностью, а имели в конце процесса размалывания нужную длину.

Альтернативно предлагаемый порошок эмали в соответствии с изобретением также можно смешивать из отдельно заготовленных с соответственно необходимым размером зерна составных частей.

При использовании разъясненных ранее свойств изготовленного из предлагаемого порошка эмали в соответствии с изобретением эмалированного покрытия, предлагаемый металлический конструктивный элемент имеет участок поверхности, облицованный для защиты от тепловых и механических нагрузок, которым он подвержен при практическом использовании, эмалированным покрытием, выполненным из предлагаемого порошка эмали в соответствии с изобретением. В частности, изобретение оказывается выгодным для таких металлических конструктивных элементов, в которых покрытая согласно изобретению поверхность должна выносить большие тепловые и механические нагрузки, вследствие набегания потока горячего газа, в частности, отработавшего газа двигателя внутреннего сгорания.

Описывая изготовленное согласно изобретению покрытие и его состав, речь идет о неорганическом, неметаллическом аморфном материале, имеющем высокую прочность при изменяющихся тепловых и механических нагрузках, благодаря его составным частям. Настоящее изобретение обеспечивает предотвращение больших трещин даже тогда, когда в покрытии образуются мелкие трещины, вследствие присутствия более грубых частиц стекла и фиксацию покрытия на соответствующем участке поверхности. Одновременно с этим имеющиеся в предлагаемом в соответствии с изобретением эмалированном покрытии волокна обеспечивают когезию эмалированного покрытия даже при больших напряжениях.

Изготовленное согласно изобретению эмалированное покрытие имеет, благодаря своим составным частям, по существу более высокую прочность при сжатии, чем прочность при растяжении. Это еще больше минимизирует склонность к образованию трещин и к откалыванию эмалированного покрытия от соответственно облицованного им участка поверхности за счет того, что состав порошка эмали в заданных согласно изобретению границах регулируется так, что коэффициент термического расширения эмалированного покрытия ниже коэффициента термического расширения металлического конструктивного элемента на участке поверхности, облицованном эмалированным покрытием.

Предлагаемый порошок эмали в соответствии с изобретением особенно подходит для изготовления эмалированного покрытия на металлическом конструктивном элементе, состоящем из легкого металла или сплава из легкого сплава. Это, в частности, относится к изготовленным с использованием технологии литья металлическим конструктивным элементам. Так, предлагаемым способом можно покрывать, в частности, участки поверхностей литых элементов из легкого сплава, в частности, литых элементов из алюминия. При этом особенно важное с экономической и технической точки зрения применение эмалированных покрытий предлагаемого вида является покрытие участков поверхностей на литых элементах из легкого сплава, предназначенных для изготовления двигателей внутреннего сгорания. К ним, например, относятся внутренние поверхности проводящих отработавший газ каналов головок, корпусов турбонагнетателя и подобные устройства.

Согласно изобретению способ изготовления предлагаемого металлического конструктивного элемента, в целом включает следующие стадии:

обеспечение металлического конструктивного элемента,

нанесение шликера эмали, составленного с использованием порошка эмали в соответствии с изобретением и шликерного средства, на соответствующий покрываемый участок поверхности указанного металлического конструктивного элемента и

формирование эмалированного покрытия посредством обжига указанного шликера эмали при температуре ниже температуры плавления материала, из которого образован указанный металлический конструктивный элемент.

В качестве шликерного средства речь идет, например, о деминерализованной воде. Кроме того, в шликере эмали могут присутствовать в качестве регулирующего средства другие добавки, как, например, хлорид магния, нитрит натрия, борная кислота, раствор гидроксида калия или силикат натрия.

Нанесение шликера на соответственно покрываемую поверхность осуществляется, например, посредством напыления, обливания или намазывания. Для нанесения слоя эмали на внутренние поверхности узких каналов, вырезов и полостей подходит, в частности, обливание. Это касается, например, узких газоотводных каналов, имеющихся в элементах двигателей внутреннего сгорания. При этом толщину слоя можно подстраивать к соответствующему варианту применения. В частности, при необходимости она может составлять больше, чем 0,5 мм, в частности, находиться в диапазоне до 1 мм. На практике согласно выдвигаемым требованиям оказалась достаточной толщина слоя от 300 до 600 мкм. Однако при больших тепловых или механических нагрузках может быть предпочтительно предусматривать большие толщины слоя для достаточной защиты соответствующей металлической подложки от влияния набегающего горячего газа. В таких случаях могут быть целесообразны эмалированные покрытия толщиной более чем 0,6 мм, в частности, до 0,75 мм, до 1 миллиметра, до 1,5 мм или толщиной до 2 мм.

Покрытия большими толщинами слоя от 150 мкм и больше могут выполняться при нанесении двух или большего количества слоев, причем отдельные слои могут наноситься соответственно за один проход. При этом может образовываться такая конструкция слоя, в которой самый верхний покровный слой образован из предлагаемого порошка эмали, в то время, как между верхним покровным слоем имеются один или несколько слоев, состоящих из уже используемой для этих целей согласно Уровню техники грунтовой эмали. В данном случае состоящий из предлагаемого порошка эмали в соответствии с изобретением покровный слой образует внешний слой, завершающий покрытие в целом.

Для обеспечения оптимальной адгезии эмалированного покрытия на соответствующем участке поверхности металлического конструктивного элемента, покрываемый эмалированным покрытием участок поверхности металлического конструктивного элемента может подвергаться перед нанесением шликера эмали обработке поверхности, при которой участок поверхности обезжиривается и пассивируется, а также разрушается имеющийся на участке поверхности близкий к поверхности оксидный слой. Разрушение оксидного слоя может осуществляться, например, посредством проведения пескоструйной обработки, механическим загрублением, а также подобными способами.

При изготовлении предлагаемого в соответствии с изобретением эмалированного покрытия на конструктивном элементе из легкого сплава обжиг осуществляют оптимально при еще влажном, не полностью высушенном шликере эмали.

Обжиг эмалированного покрытия проводят при значениях температуры, соответственно более низких, чем температура плавления металлического материала, из которого образован соответствующий покрываемый участок поверхности. В случае изготовленных из алюминия элементов значения температур обжига обычно находятся в диапазоне от 480 до 650°C, в частности, от 510 до 540°C.

Обжиг может проводиться как отдельная технологическая стадия и занимать при этом соответственно только короткий промежуток времени, так как нанесенный слой шликера эмали нужно нагревать только непродолжительное время до температуры обжига для обеспечения расплавления матрицы стекла и соединения с металлической подложкой.

Альтернативно обжиг может также осуществляться в комбинации со стадией термообработки, которой подвергается соответствующий металлический конструктивный элемент для придания ему механических или прочих свойств. Для алюминиевых литых элементов или других литых элементов из легкого сплава предлагается также, например, необходимый во многих вариантах применения отжиг на твердый раствор, при котором соответствующий литой элемент выдерживается в подходящем для обжига диапазоне температуры.

Особенное преимущество изготовленного согласно изобретению эмалированного покрытия состоит в том, что покрытый таким образом металлический конструктивный элемент может подвергаться механической обработке после обжига шликера эмали в области снабженного полученным эмалированным покрытием участка поверхности, не разрушая эмалированное покрытие.

Далее приводится более подробное разъяснение изобретения посредством одного изображающего пример выполнения чертежа.

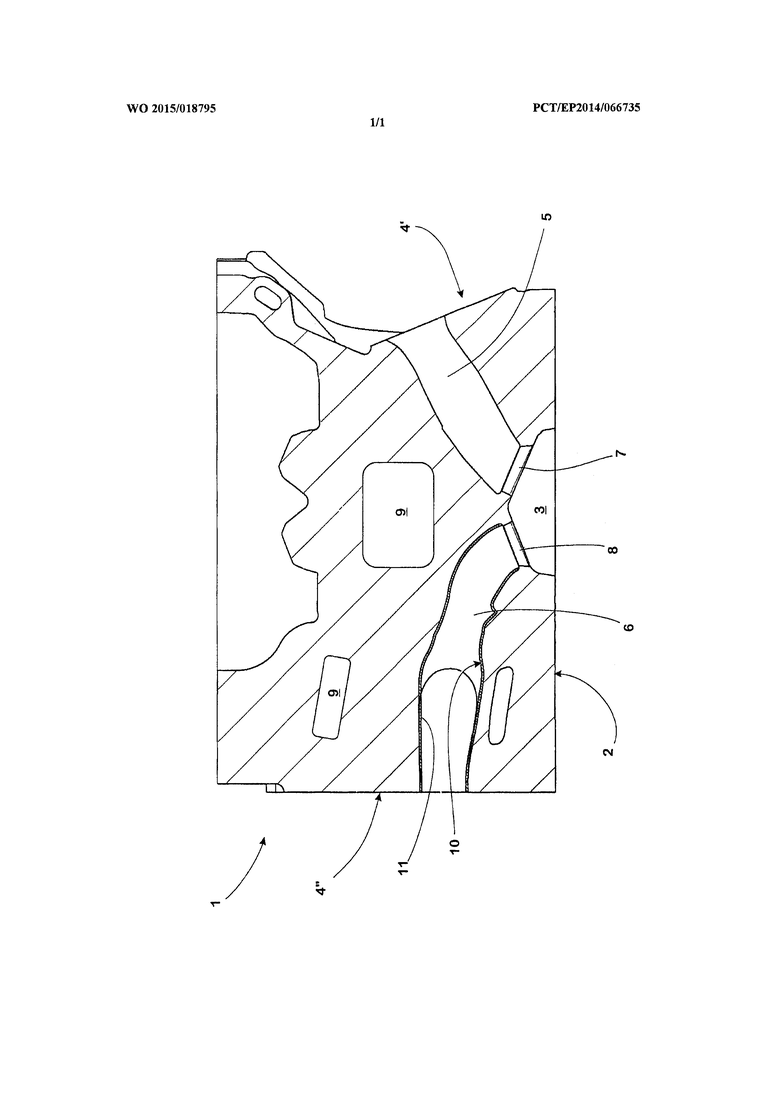

На чертеже показан фрагмент головки цилиндра в разрезе, проходящем поперек протяжения головки цилиндра.

Отлитая, как правило, из используемого для этих целей материала отливки из алюминия, например, из сплава AlSi 11, головка 1 цилиндра для двигателя внутреннего сгорания или дизельного двигателя имеет плоскую поверхность 2 прилегания, при помощи который она располагается при использовании через проложенное при необходимости, не показанное на чертеже уплотнение головки цилиндра на также не изображенном блоке двигателя соответствующего двигателя внутреннего сгорания. При этом двигатель внутреннего сгорания имеет расположенные в ряд камеры сгорания и перемещающиеся в них вверх и вниз, также не показанные на чертеже поршни.

В поверхности 2 прилегания сформованы соответствующие количеству цилиндров двигателя внутреннего сгорания множество выполненных подобно сферическим гнездам вырезов 3, образующих верхнее окончание камер сгорания двигателя внутреннего сгорания в направлении хода поршней двигателя внутреннего сгорания.

В вырезы 3 соответственно впадает подведенный от одной продольной стороны 4' головки 1 цилиндра впускной канал 5, через которой при эксплуатации в камеру сгорания впускается соответствующая смесь воздуха и топлива. Одновременно от соответствующего выреза 3 отходит газоотводный канал 6, проходящий к противоположной продольной стороне 4'' головки 1 цилиндра и по которому отводится образующийся в процессе горения отработавший газ из камеры сгорания двигателя внутреннего сгорания. Горловина 7 впускного канала 5 и входное отверстие 8 газоотводного канала 6 открываются или закрываются в зависимости от осуществления процесса горения известным способом посредством соответственно одного, не изображенного на чертеже для наглядности клапана.

Для отведения тепла, поступающего при эксплуатации вследствие процесса горения, головка 1 цилиндра пронизана также известным образом каналами 9 для охлаждения, по которым при эксплуатации протекает охлаждающая жидкость.

Окружающие газоотводный канал 6 внутренние поверхности 10 газоотводного канала 6 подвержены при эксплуатации в частности, в примыкающем к его входному отверстию 8 участке, высоким тепловым и механическим нагрузкам от проникающих в газоотводный канал 6 с высокой скоростью горячих отработавших газов при открытом входном отверстии.

Для защиты от этих нагрузок внутренние поверхности 10 покрыты тонким эмалированным покрытием 11, толщина которого составляет в среднем 400 мкм, покрывающим внутренние поверхности 10 по всей длине газоотводного канала 6.

Эмалированное покрытие 11 выполняют в соответствии с желаемой толщиной слоя в ходе одного или нескольких прогонов, посредством обжига одного или нескольких состоящих из шликера эмали слоя (слоев), нанесенных посредством обливания газоотводного канала 6 шликером эмали на внутреннюю поверхность 10 толщиной 180 мкм, а затем обжигают в еще влажном состоянии при температуре обжига, составляющей 520°C до эмалированного покрытия. Такой полученный слой эмали имеет в результате толщину, например, около 120 мкм.

Для изготовления шликера эмали смешивают друг с другом в порошок эмали:

- 100,0 частей стеклянного порошка, стеклянные частицы которого имеют средний диаметр 25 мкм;

- 20,0 частей грубых стеклянных гранул со средним диаметром 100 мкм;

- 0,5 частей углеродных волокон со средней длиной 300 мкм;

- 15,0 частей частей оксида алюминия со средним диаметром 100 мкм и

- 3,0 части порошка высококачественной стали V2A, причем средний диаметр частиц порошка высококачественной стали составляет в среднем 50 мкм, а затем перерабатывают с 38,0 частями деминерализованной воды в шликер эмали. Для этого отдельные компоненты, например, перемалывают вместе друг с другом, причем размер гранул, который имеет соответствующие компоненты в конце процесса измельчения, определяется выбором момента времени добавления соответствующего компонента, учитывая свойства материала.

Осуществляющемуся посредством обливания нанесению имеющего такой состав шликера эмали предшествует обработка поверхности, в ходе которой внутренние поверхности 11 термически или химически обезжиривают, а затем химически пассивируют, в ходе которой дополнительно разрушают при целенаправленном загрублении внутренних поверхностей 11 оксидный слой, образовавшийся на них, вследствие контакта алюминиевого литого материала головки 1 цилиндра с кислородом внешней среды.

Перечень ссылочных позиций.

1. Головка цилиндра

2. Поверхность прилегания

3. Вырез камеры сгорания

4', 4'' Продольные стороны

5. Впускной канал

6. Газоотводный канал

7. Горловина впускного канала 5

8. Входное отверстие газоотводного канала 6

9. Каналы для охлаждения

10. Внутренние поверхности газоотводного канала 6

11. Эмалированное покрытие

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ декорирования эмалированных металлических изделий | 1983 |

|

SU1125292A1 |

| Фритта для эмалевого покрытия | 1979 |

|

SU945110A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИЗГОТОВЛЕНИЯ И МОНТАЖА ТРУБОПРОВОДОВ С ПОМОЩЬЮ СВАРКИ | 1991 |

|

RU2053313C1 |

| СТАЛЬНОЙ ЛИСТ С ФАРФОРОВО-ЭМАЛЕВЫМ ПОКРЫТИЕМ И ФРИТТЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1998 |

|

RU2198244C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА, ТОРМОЗНОЙ ДИСК И ПРИМЕНЕНИЕ ЭМАЛЕВОГО ПОКРЫТИЯ НА ТОРМОЗНОМ ДИСКЕ | 2015 |

|

RU2673918C1 |

| КЕРАМИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211496C1 |

| Способ производства центробежных чугунных эмалированных раструбных труб | 1982 |

|

SU1057173A1 |

| ЭМАЛЕВЫЙ ШЛИКЕР (ВАРИАНТЫ) | 2010 |

|

RU2440935C1 |

| СПОСОБ ДВУСТОРОННЕГО ЭМАЛИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2121523C1 |

| ПОДШИПНИК КАЧЕНИЯ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 2019 |

|

RU2721806C1 |

Изобретение относится к порошку эмали. Технический результат – повышение устойчивости эмали к механическим и тепловым нагрузкам. Порошок эмали для изготовления эмалированного покрытия содержит 100 частей стеклянного порошка, при необходимости 10-22 части грубых стеклянных гранул, больших, чем частицы указанного стеклянного порошка, 0,1-7,5 частей керамических волокон, стеклянных волокон или углеродных волокон, а также альтернативно друг другу или в комбинации друг с другом 10-21 часть находящегося в виде порошка оксидного соединения легкого металла или 1-5 частей порошка тяжелого металла. Эмалевый шликер наносят на металлический конструктивный элемент. 3 н. и 12 з.п. ф-лы, 1 ил.

1. Порошок эмали для изготовления эмалированного покрытия (11), который представляет собой смесь, содержащую:

100 частей стеклянного порошка,

при необходимости 10-22 части грубых стеклянных гранул, больших, чем частицы указанного стеклянного порошка,

0,1-7,5 частей керамических волокон, стеклянных волокон или углеродных волокон,

а также альтернативно друг другу или в комбинации друг с другом 10-21 часть находящегося в виде порошка оксидного соединения легкого металла или 1-5 частей порошка тяжелого металла.

2. Порошок эмали по п. 1, отличающийся тем, что оксидное соединение легкого металла представляет собой оксид алюминия.

3. Порошок эмали по п. 1 или 2, отличающийся тем, что имеющиеся при необходимости грубые стеклянные гранулы состоят из стеклянного материала, состав и свойства которого соответствуют составу и свойствам изготовленного из указанного порошка эмали эмалированного покрытия.

4. Порошок эмали по п. 1 или 2, отличающийся тем, что средний диаметр имеющихся при необходимости грубых стеклянных гранул составляет 40-500 мкм.

5. Порошок эмали по п. 1 или 2, отличающийся тем, что точка плавления указанного оксидного соединения составляет более 1000°С.

6. Металлический конструктивный элемент, имеющий участок (10) поверхности, снабженный эмалированным покрытием, отличающийся тем, что указанный металлический конструктивный элемент облицован на указанном участке поверхности эмалированным покрытием (11), выполненным из порошка эмали, имеющего состав по любому из пп. 1-5.

7. Металлический конструктивный элемент по п. 6, отличающийся тем, что коэффициент термического расширения эмалированного покрытия (11) ниже коэффициента термического расширения металлического конструктивного элемента на участке (10) поверхности, облицованном эмалированным покрытием (11).

8. Металлический конструктивный элемент по п. 6, отличающийся тем, что он состоит из сплава легкого металла.

9. Металлический конструктивный элемент по п. 6, отличающийся тем, что

снабженный эмалированным покрытием (11) участок поверхности представляет собой внутреннюю поверхность (10) газоотводного канала (6).

10. Металлический конструктивный элемент по п. 8 или п. 9, отличающийся тем, что он представляет собой головку (1) цилиндра для двигателя внутреннего сгорания.

11. Металлический конструктивный элемент по п. 6, отличающийся тем, что снабженный эмалированным покрытием (11) участок поверхности расположен на внешней стороне металлического конструктивного элемента.

12. Способ изготовления металлического конструктивного элемента по любому из пп. 6-11, включающий следующие стадии:

обеспечение металлического конструктивного элемента,

нанесение шликера эмали, составленного с использованием порошка эмали по любому из пп. 1-5 и шликерного средства, на соответствующий покрываемый участок поверхности указанного металлического конструктивного элемента и

формирование эмалированного покрытия (11) посредством обжига указанного шликера эмали при температуре ниже температуры плавления материала, из которого образован указанный металлический конструктивный элемент.

13. Способ по п. 12, отличающийся тем, что обжиг шликера эмали осуществляется в ходе процесса термообработки, которому подвергается металлический конструктивный элемент для придания ему своих механических свойств.

14. Способ по п. 12 или 13, отличающийся тем, что металлический конструктивный элемент после обжига шликера эмали подвергается механической обработке в области снабженного полученным эмалированным покрытием (11) участка поверхности.

15. Способ по любому из пп. 12 или 13, отличающийся тем, что покрываемый эмалированным покрытием (11) участок поверхности металлического конструктивного элемента перед нанесением шликера эмали подвергается обработке поверхности, при которой указанный участок поверхности обезжиривается и пассивируется, а также разрушается имеющийся на указанном участке поверхности близкий к поверхности оксидный слой.

| US 5266357 A1, 30.11.1993 | |||

| КОМПОЗИЦИЯ ДЛЯ ЭМАЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2024447C1 |

| US 5213598 A1, 25.05.1993 | |||

| WO 1998028236 A2, 02.07.1998 | |||

| US 5348914 A1, 20.09.1994. | |||

Авторы

Даты

2017-04-13—Публикация

2014-08-04—Подача