5

Изобретение относится к прокатному производству и может быть использовано в системах регулирования температуры проката перед смоткой его в рулон на станах горячей про- катки.

Цель изобретения - повышение качества проката за счет повышения точности регулирования температуры смотки.

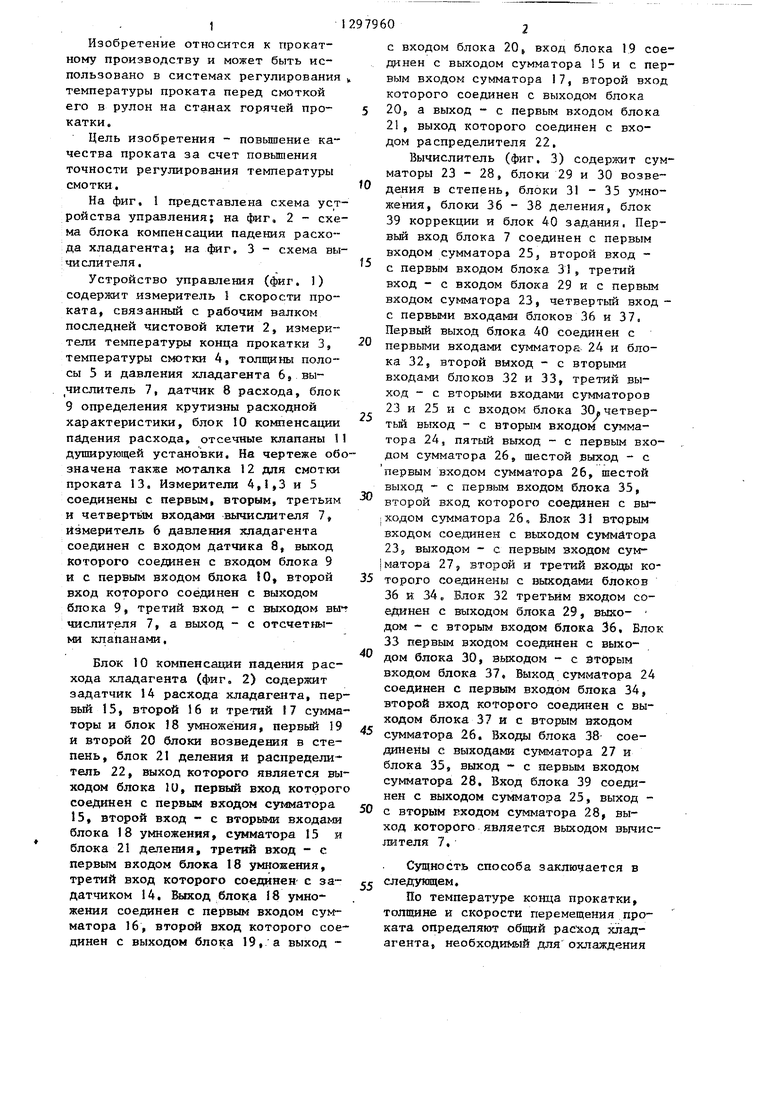

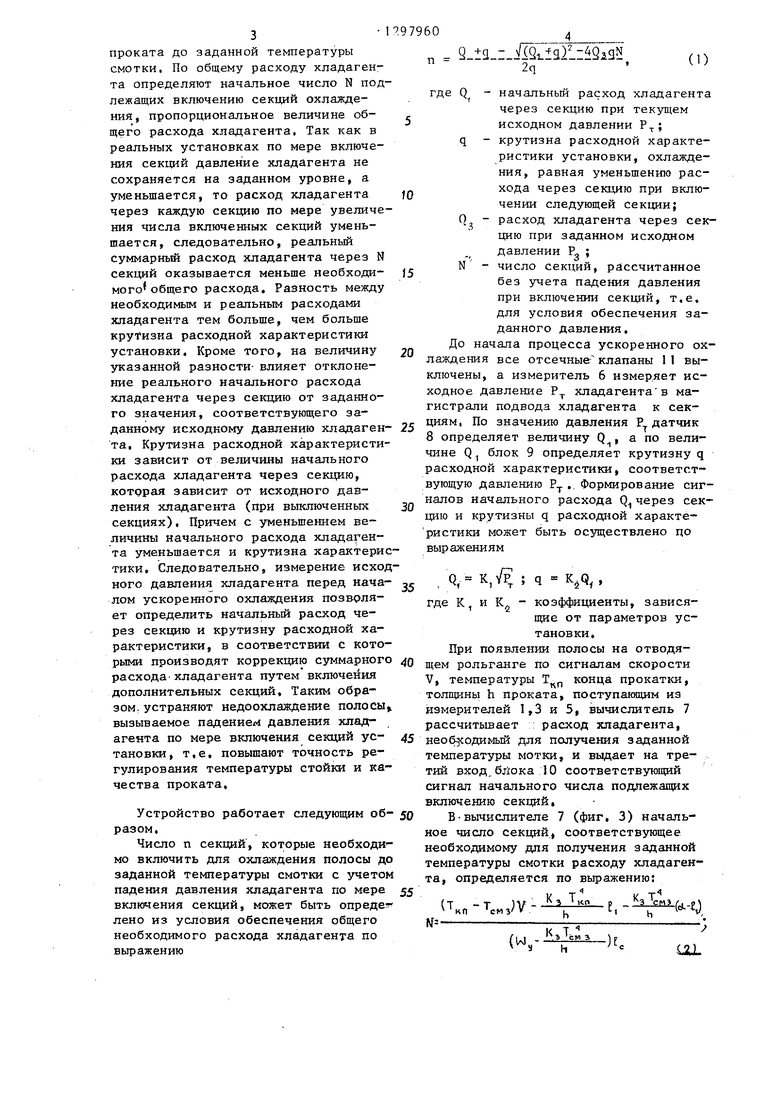

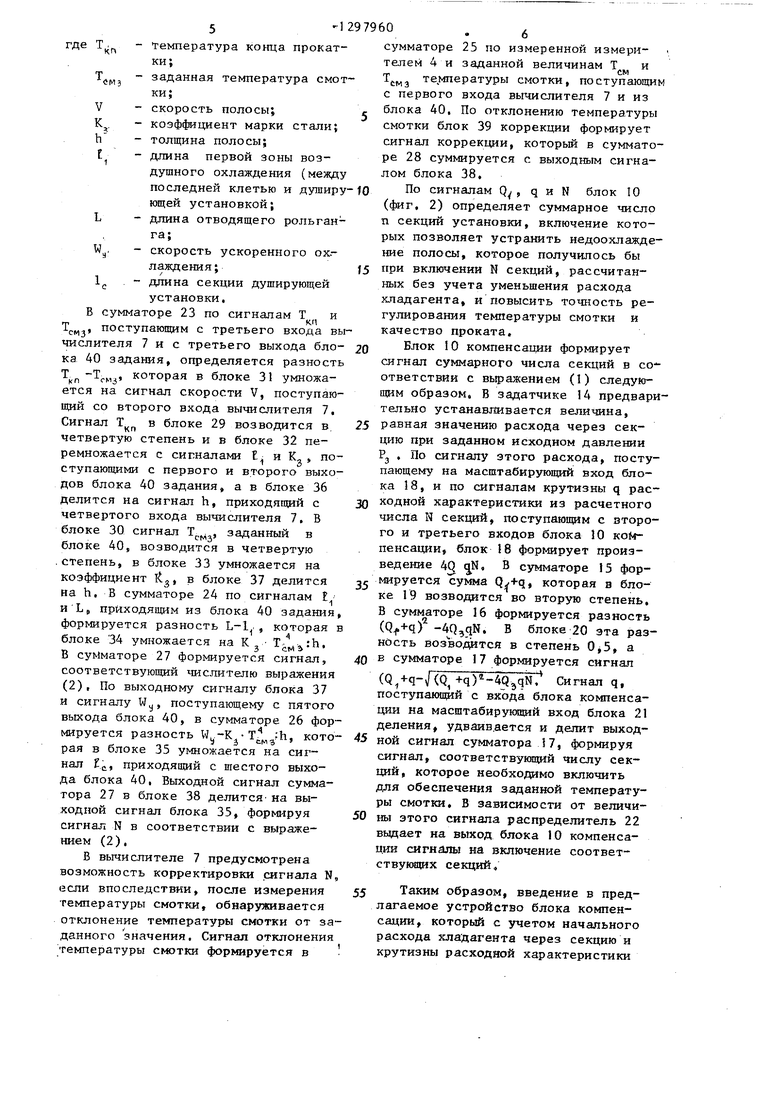

На фиг. 1 представлена схема устройства управления; на фиг, 2 - схема блока компенсации падения расхода хладагента; на фиг, 3 - схема вы ; числителя.

Устройство управления (фиг. 1) содержит измеритель 1 скорости проката, связанный с рабочим валком последней чистовой клети 2, измерители температуры конца прокатки 3, температуры смотки 4, толщины полосы 5 и давления хладага1та 6, вы- ,числитель 7, датчик 8 расхода, блок 9 определения крутизны расходной характеристики, блок 10 компенсации падения расхода, отсечные клапаны душирующей установки. На чертеже об значена также моталка 12 для смотки проката 13. Измерители 4,1,3 и 5 соединены с первым, вторым, третьим и четвертьш входами вычислителя 7, измеритель 6 давления хладагента соединен с входом датчика 8, выход которого соединен с входом блока 9 и с первым входом блока 10, второй вход которого соединен с выходом блока 9, третий вход - с выходом B числителя 7, а выход - с отсчетны- ми клапанами.

Блок 10 компенсации падения расхода хладагента (фиг, 2) содержит задатчик 14 расхода хладагента, первый 15, второй 16 и третий I7 сумматоры и блок 8 умножения, первый 19 и второй 20 блоки возведения в степень, блок 21 деления н распределитель 22, выход которого является выходом блока 1U, первый вход которого соединен с первым входом сумматора 15, второй вход - с вторыми входами блока 18 умножения, сумматора 15 и блока 21 деления, третий вход - с первым входом блока 18 умножения, третий вход которого соединен с за- датчиком 14. Выход блока 18 умножения соединен с первым входом сумматора 16, второй вход которого сое- динен с выходом блока 19, а выход

5

5

0

5

0

0

5

0

5

с входом блока 20, вход блока 19 соединен с выходом сумматора 15 и с первым входом сумматора 17, второй вход которого соединен с выходом блока 20s а выход - с первым входом блока 21, выход которого соединен с входом распределителя 22.

Вычислитель (фиг. 3) содержит сумматоры 23 - 28, блоки 29 и 30 возведения в степень, блоки 31 - 35 умножения, блоки 36-38 деления, блок 39 коррекции и блок 40 задания, Первый вход блока 7 соединен с первым входом сумматора 25, второй вход - с первым входом блока 31, третий вход - с входом блока 29 и с первым входом сумматора 23, четвертый вход - с первыми входами блоков 36 и 37. Первый выход блока 40 соединен с первыми входами сумматора 24 и блока 32, второй выход - с вторыми входами блоков 32 и 33, третий выход - с вторыми входами сумматоров 23 и 25 и с входом блока 30.четвертьй выход - с вторым входом сумматора 24, пятый выход - с первым входом сумматора 26, шестой .выход - с первым входом сумматора 26, шестой выход - с первым входом блока 35, второй вход которого соединен с выходом сумматора 26, Блок 31 вторым входом соединен с выходом сумматора 23э выходом - с первым входом сумматора 27, второй и третий входы которого соединены с выходами блоков 36 и 34, Блок 32 третьим входом соединен с выходом блока 29, аыхо- дом - с вторым входом блока 36. Блок 33 первым входом соединен с выходом блока 30, выходом - с Вторым входом блока 37, Выход сумматора 24 соединен с первым входом блока 34, второй вход которого соединен с выходом блока 37 и с вторым входом сумматора 26. Входы блока 38 соединены с выходами сзгмматора 27 и блока 35, выход - с первым входом сумматора 28. Вход блока 39 соединен с выходом сумматора 25, выход - с вторым рходом сумматора 28, выход которого является выходом вычислителя 7.

Сущность способа заключается в следующем.

По температуре конца прокатки, толщине и скорости перемещения проката определянгг общий рас ход хладагента, необходимый для охлаждения

3

проката до заданной температуры смотки, По общему расходу хладагента определяют начальное число N полежащих включению секций охлаждения , пропорциональное величине общего расхода хладагента. Так как в реальных установках по мере включения секций давление хладагента не сохраняется на заданном уровне, а уменьщается, то расход хладагента через каждую секцию по мере увеличния числа включенных секций уменьшается, следовательно, реальный суммарный расход хладагента через секций оказывается меньще необходимого общего расхода. Разность межд Необходимым и реальным расходами хладагента тем больще, чем больще крутизна расходной характеристики установки. Кроме того, на величину указанной разности- влияет отклонение реального начального расхода хладагента через секцию от заданного значения, соответствующего заданному исходному давлению хладагента. Крутизна расходной характеристики зависит от величины начального расхода хладагента через секцию, которая зависит от исходного давления хладагента (при выключенных секциях). Причем с уменыпеш ем величины начального расхода хладагента уменьшается и крутизна характеритики. Следовательно, измерение исхоного давления хладагента перед началом ускоренного охлаждения позволяет определить начальный расход через секцию и крутизну расходной характеристики, в соответствии с которыми производят коррекцию суммарног расходахладагента путем включения дополнительных секций. Таким образом, устраняют недоохлаадение полосы вызываемое падением давления хладагента по мере включения секций установки, т,е, повышают точность регулирования температуры стойки и качества проката.

Устройство работает следующим об- разом.

Число п секций, которые необходимо включить для охлаждения полосы до заданной температуры смотки с учетом падения давления хладагента по мере включения секций, может быть опредет лено из условия обеспечения общего необходимого расхода хладагента по выражению

I9i.ia)i: 9i3ti

2q

(О

O

5

0

-

где Q - начальный расход хладагента

через секцию при текущем исходном давлении Р,.;

q - крутизна расходной характеристики установки, охлаждения, равная уменьшению расхода через секцию при включении следующей секции; 0, - расход хладагента через секцию при заданном исходном давлении Р„ ;

N - число секций, рассчитанное без учета падения давления при включении секций, т.е. для условия обеспечения заданного давления.

До начала процесса ускоренного охлаждения все отсечные клапаны 11 выключены, а измеритель 6 измеряет исходное давление Р хладагента в магистрали подвода хладагента к сек- 5 циям, По значению давления Р датчик 8 определяет величину Q , а по величине Q блок 9 определяет крутизну q расходной характеристики, соответствующую давлению Р .. Формирование сиг- налов начального расхода Q через секцию и крутизны q расходной характе- ристики может быть осуществлено до выражениям

35

,/P ; q «КД

0

5

0

5 ffj.

где К, и К - коэффициенты, зависящие от параметров установки.

При появлении полосы на отводящем рольганге по сигналам скорости V, температуры Т конца прокатки, толщины h проката, поступающим из измерителей 1,3 и 5, вычислитель 7 рассчитьшает : расход хладагента, неофсодимый для получения заданной температуры мотки, и надает на третий вход блока 10 соответствуюищй сигнал начального числа подлежащих включению секций,

Ввычислителе 7 (фиг, 3) начальное число секций, соответствующее необходимому для получения заданной температуры смотки расходу хладагента, определяется по выражению:

.Jivy

( н

-)ЕС

Ш.

кп

«мз

где Т - Температура конца прокатки;

заданная температура смот ки;

V - скорость полосы; К.. - коэф(|ициент марки стали; h - толщина полосы; t - длина первой зоны воздушного охлаждения (между последней клетью и душиру кмцей установкой;

L - длина отводящего рольганга;

W, - скорость ускоренного охлаждения;(, - длина секции душирующей

установки.

В сумматоре 23 по сигналам Т и Упак щим с третьего входа вычислителя 7 и с третьего выхода бло- ка 40 задания, определяется разность , которая в блоке 31 умножается на сигнал скорости V, поступающий со второго входа вычислителя 7,

Сигнал Т „ в блоке 29 возводится в

К п

в блоке 32 печетвертую степень и ремножается с сигналами Е ° ступающими с первого и второго выходов блока 40 задания, а в блоке 36 делится на сигнал h, приходящий с четвертого входа вычислителя 7, В блоке 30 сигнал Т, , заданный в блоке 40, возводится в четвертую степень, в блоке 33 умножается на коэффициент t, в блоке 37 делится на h. В сумматоре 24 по сигналам и LS приходящим из блока 40 задания формируется разность L-l , ко торая в

Ti;..:h,

блоке 34 умножается на К В сумматоре 27 формируетс я сигнал, соответствующий числителю выражения (2), По выходному сигналу блока 37 и сигналу Wy, поступающему с пятого выхода блока 40, в сумматоре 26 формируется разность W.-K -тД :h, которая в блоке 35 умножается на сигнал Г(,, приходящий с шестого выхода блока 40, Выходной сигнал сумматора 27 в блоке 38 делится на выходной сигнал блока 35, формируя сигнал N в соответствии с выражением (2 ),

В вьмислителе 7 предусмотрена возможность корректировки .сигнала N если впоследствии, после измерения температуры смотки, обнаруживается отклонение температуры смотки от заданного значения. Сигнал отклонения температуры смотки формируется в

сумматоре 25 по измеренной измерителем 4 и заданной величинам Т и

С-М

Т(, температуры смотки, поступающим с первого входа вычислителя 7 и из блока 40, По отклонению температуры смотки блок 39 коррекции формирует сигнал коррекции, которьй в сумматоре 28 суммируется с выходным сигналом блока 38,

По сигналам Q, q и N блок 10 (фиг, 2) опред(ляет суммарное число п секций установки, включение которых позволяет устранить недоохлажде- ние полосы, которое получилось бы при включении N секций, рассчитанных без учета уменьшения расхода хладагента, и повысить точность регулирования теьтературы смотки и качество проката.

Блок 0 компенсации формирует сигнал суммарного числа секций в со- ответствии с выражением (1) следующим образом, В задатчике 14 предварительно устанавимвается величина, равная значению расхода через секцию при заданном исходном давлении PJ , По сигналу этого расхода, поступающему на масштабирующий вход блока 18, и по сигналам крутизны q расходкой характеристики из расчетного числа N секций, поступающим с второго и третьего входов блока 10 компенсации, блок 8 формирует произведение 4Q N, В сумматоре 15 фор в pyeтcя сумма Q,, +q которая в блоке 19 возводится во вторую степень, В сумматоре 16 формируется разность ( -4j,qN. В блоке 20 эта разность возводится в степень Oj5, а

в сумматоре 17 формируется сигнал

(,+q)-4Q3qN, сигнал q,

поступающий с входа блока компенсации на масштабирукяиий вход блока 21 деления, удваив.ается и делит выходной сигнал сумматора 17, формируя сигнал, соответствукнций числу сек- дай, которое необходимо включить для обеспечения заданной температуры смотки, В зависимости от величины этого сигиала распределитель 22 вьадает на выход блока 10 компенсации сигналы на включение соответствующих секций,,

Таким образом, введение в предлагаемое устройство блока компенсации, который с учетом начального расхода хладагента через секцию и крутизны расходной характеристики

позволяет компенсировать уменьшение общего расхода хладагента путем увеличения числа включаемых секций, способствует повышению точности ре- гул,ирования температуры смотки при изменяющемся давлении хладагента и повьщ1ению качества проката.

Формула изобретени

1 , Способ управления ускоренным охлаждением проката преимущественно душирующей установкой с подводом хладагента к ней подводяпдам трубопроводом, включающий измерение ско- рости, температуры конца прокатки и смотки, толщины проката и давления хладагента в подводящем трубопроводе, регулирование расхода хладагента путем изменения числа включенных

секций душирующей установки в зависимости от скорости, температуры конца прокатки, тощины проката и коррекцию расхода хладагента по отклонению температуры смотки от за- данного значения, отличающийся тем, что, с целью повышения качества проката за счет повышения точности регулирования температуры смотки, давление хладагента в подводящем трубопроводе измеряют перед началом ускоренного охлаждения проката, по давлению хладагента определяют начальный расход кладагеи та через секции душирующей установ- ки на крутизну расходной характеристики душирующей установки, в зависимости от которых изменяют число включеюшх секций,

2. Устройство управления ускорен- ным охлаждением проката, содержащее измерители скорости, температуры конца прокатки, температуры смотки и топщяг1ы проката, отсечные клапашл и вычислитель, входы которого соедине- ны с измерителями скорости, температуры конца прокатки, температуры смотки и толщины проката, отличающееся тем, что, с целью повьш1ения качества проката за счет

повьш1ения точности регулирования температуры смотки, оно снабжено измерителем давления хладагента, датчиком расхода хладагента, блоком определения крутизны расходной характеристики и блоком компенсации падения расхода хладагента, причем измеритель давления соединен с входом датчика расхода хладагента, выход которого соединен с входом блока определения крутизны расходной характеристики и с первым входом блока компенсации падения расхода хладагента, второй и третий входа которого соединены с выходами блока определения крутизны расходной характеристики и вычислителя, а вы-. ход соединен с отсечными клапанами.

3, Устройство по п. 2, отличающееся тем, что блок компенсации падения расхода хладагента содержит задатчик расхода хладагента, первый, второй и третий сумматоры, блок умножения, первый и второй блоки возведения в степень, блок деления и распределитель, выход которого является выходом блока компенсации падения расхода хладагента, первый вход которого соединен с пер- вым входом первого сумматора, второй вход - с вторыми входами блока умножения, первого сумматора и блока деления, третий вход - с первым входом блока умножения, третий вход которого соединен с задатчиком расхода хладагента, выход блока умножения соединен с первым входом второго сумматора, второй вход которого соеданен с выходом первого блока возведения в степень, а выход - с входом второго блока возведения в степень, вход первого блока возведения в степень соеданен с выходом первого сумматора и с первым входом третьего сумматора, второй вход которого соединен с выходом второго блока возведения в степень, а выход - с первым входом блока деления, выход которого соединен с входом распределителя.

Фыг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления ускоренным охлаждением полосы и устройство для его осуществления | 1984 |

|

SU1192872A1 |

| Устройство для автоматического управления ускоренным охлаждением проката | 1983 |

|

SU1161205A1 |

| Система регулирования температуры смотки горячекатаной полосы | 1978 |

|

SU735352A1 |

| Способ управления ускоренным охлаждением проката и устройство для его осуществления | 1988 |

|

SU1547901A1 |

| Способ управления ускоренным охлаждением полосы и устройство для его осуществления | 1984 |

|

SU1235579A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство управления ускоренным охлаждением проката | 1987 |

|

SU1507483A1 |

| Устройство для регулирования охлаждения листового проката | 1990 |

|

SU1696028A1 |

| Устройство управления температурой смотки горячекатаной полосы | 1985 |

|

SU1308414A1 |

| Устройство для регулирования охлаждения листового проката | 1986 |

|

SU1340853A1 |

Изобретение относится к системам регулирования температурь; проката, Цель изобретения - повышение качества проката за счет повьшения точности регулирования температуры смотки, Сущность изобретения заключается в том, что по температуре конца прокатки, определяемой измерителем 3 температуры, толщине и скорости перемещения проката, определяемым измерителями 1 и 5, определяют в вычислителе 7 общий расход хладагента. По общему расходу хладагента определяют начальное число подлежащих включению секций охлаждения. Измеряют давление хладагента в подводящем трубопроводе в души- рующей установке, измерителем 6, по сигналу которого, корректируют количество включенных секций, 2 с, и з.п, ф-лы, 3 ил. «} 1 т

23

(Г

3/

7кп

г-М29

tr

32

28

IL

17

3J

Z

J7

8

J

Составитепь Ю„ Рыбьев Редактор О. БугирТехред Л. СердюковаКорректор Л, Обручар

Заказ 848/12Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

26

35

Фиг.З

| Автоматизация технологических процессов широкополосных станов горячей прокатки | |||

| Сборник | |||

| - Киев.: Институт автоматики, J984, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-23—Публикация

1985-11-10—Подача