Изобретение относится к обработке металлов давлением и может быть использовано в исследовательских целях при разработке технологии производства многослойных материалов методом совместной холодной прокатки разнородных металлов, в частности при исследовании зависимостей прочности сцепления слоев, неравномерности послойных обжатий, уширения от степени деформации.

Целью изобретения является повышение объективности и достоверности определения механических и деформационных характеристик.

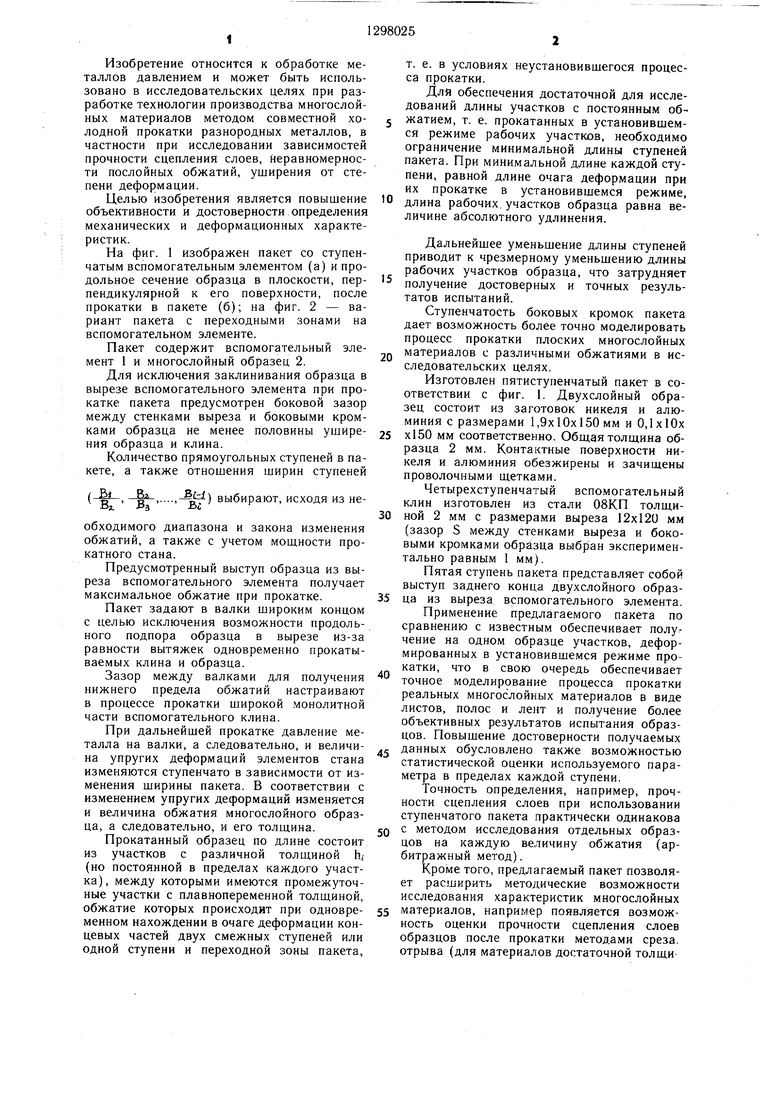

На фиг. 1 изображен пакет со ступенчатым вспомогательным элементом (а) и продольное сечение образца в плоскости, перпендикулярной к его поверхности, после прокатки в пакете (б); на фиг. 2 - вариант пакета с переходными зонами на вспомогательном элементе.

Пакет содержит вспомогательный элемент 1 и многослойный образец 2.

Для исключения заклинивания образца в вырезе вспомогательного элемента при прокатке пакета предусмотрен боковой зазор между стенками выреза и боковыми кромками образца не менее половины уширения образца и клина.

Количество прямоугольных ступеней в пакете, а также отношения ширин ступеней

(fe-, --,....,-) выбирают, исходя из не- BZ. -РЗ -Бг

обходимого диапазона и закона изменения обжатий, а также с учетом мош;ности прокатного стана.

Предусмотренный выступ образца из выреза вспомогательного элемента получает максимальное обжатие при прокатке.

Пакет задают в валки широким концом с целью исключения возможности продольного подпора образца в вырезе из-за равности вытяжек одновременно прокатываемых клина и образца.

Зазор между валками для получения нижнего предела обжатий настраивают в процессе прокатки широкой монолитной части вспомогательного клина.

При дальнейшей прокатке давление металла на валки, а следовательно, и величина упругих деформаций элементов стана изменяются ступенчато в зависимости от изменения ширины пакета. В соответствии с изменением упругих десрормаций изменяется и величина обжатия многослойного образца, а следовательно, и его толщина.

Прокатанный образец по длине состоит из участков с различной толщиной h; (но постоянной в пределах каждого участка), между которыми имеются промежуточные участки с плавнопеременной толщиной, обжатие которых происходит при одновременном нахождении в очаге деформации концевых частей двух смежных ступеней или одной ступени и переходной зоны пакета.

5

т. е. в условиях неустановившегося процесса прокатки.

Для обеспечения достаточной для исследований длины участков с постоянным обжатием, т. е. прокатанных в установившемся режиме рабочих участков, необходимо ограничение минимальной длины ступеней пакета. При минимальной длине каждой ступени, равной длине очага деформации при их прокатке в установившемся режиме,

длина рабочих.участков образца равна величине абсолютного удлинения.

Дальнейшее уменьшение длины ступеней приводит к чрезмерному уменьшению длины рабочих участков образца, что затрудняет получение достоверных и точных результатов испытаний.

Ступенчатость боковых кромок пакета дает возможность более точно моделировать процесс прокатки плоских многослойных

Q материалов с различными обжатиями в исследовательских целях.

Изготовлен пятиступенчатый пакет в соответствии с фиг. I. Двухслойный образец состоит из заготовок никеля и алюминия с размерами 1,9x10x150 мм и 0,1х10х

5 х150 мм соответственно. Общая толщина образца 2 мм. Контактные поверхности никеля и алюминия обезжирены и зачищены проволочными щетками.

Четырехступенчатый вспомогательный клин изготовлен из стали 08КП толщи0 ной 2 мм с размерами выреза 12xl2U мм (зазор S между стенками выреза и боковыми кромками образца выбран экспериментально равным 1 мм).

Пятая ступень пакета представляет собой выступ заднего конца двухслойного образ.5 ца из выреза вспомогательного элемента. Применение предлагаемого пакета по сравнению с известным обеспечивает получение на одном образце участков, деформированных в установившемся режиме прокатки, что в свою очередь обеспечивает точное моделирование процесса прокатки реальных многослойных материалов в виде листов, полос и лент и получение более объективных результатов испытания образцов. Повышение достоверности получаемых

г данных обусловлено также возможностью статистической оценки используемого параметра в пределах каждой ступени.

Точность определения, например, прочности сцепления слоев при использовании ступенчатого пакета практически одинакова

Q с методом исследования отдельных образцов на каждую величину обжатия (арбитражный метод).

Кроме того, предлагаемый пакет позволяет расширить методические возможности исследования характеристик многослойных

5 материалов, например появляется возможность оценки прочности сцепления слоев образцов после прокатки методами среза, отрыва (для материалов достаточной толщи0

ны), перегибом и выдавливанием лунки по Эриксену (для тонких лент), что невозможно на образцах с плавнопеременной толщиной.

Формула изобретения

Пакет для получения переменной деформации по длине многослойных образцов при определении механических и деформационных характеристик многослойных материалов в процессе прокатки, содержащий многослойный образец в виде прямоуголь

ного параллелепипеда, размещенного в полости вспомогательного элемента, выполненного в виде усеченной пирамиды с прямоугольным основанием, две противолежащие боковые поверхности которого перпендикулярны плоскости основания, отличающийся тем, что, с целью повыщения объективности и достоверности определения механических и деформационных характеристик, каждая из двух других боковых поверхностей выполнена ступенчатой, а длина многослойного образца превыщает высоту полости вспомогательного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плакированных металлов | 1977 |

|

SU691270A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СЦЕПЛЕНИЯ МЕЖДУ КОМПОНЕНТАМИ БИМЕТАЛЛИЧЕСКОГО ОБРАЗЦА | 1971 |

|

SU419770A1 |

| Способ получения многослойных материалов | 1978 |

|

SU719851A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| Способ получения ленточного материала с полосчатым плакированием | 1983 |

|

SU1199538A1 |

| Способ изготовления многослойных материалов | 1975 |

|

SU558772A1 |

| Способ получения многослойных материалов с полосчатыми покрытиями | 1978 |

|

SU718246A1 |

| Высокоэффективный термоэлектрический материал и способ его изготовления | 2016 |

|

RU2660223C2 |

| Способ изготовления плакированных прецизионных тонких полос и прокатный шестивалковый стан для его осуществления | 1990 |

|

SU1796305A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК В СУБМИКРОКРИСТАЛЛИЧЕСКОМ И НАНОСТРУКТУРИРОВАННОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436847C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при разработке технологии производства многослойных материалов методом холодной прокатки разнородных металлов. Целью изобретения является повышение объективности и достоверности определения механических и деформационных характеристик. В пакете каждая из двух противолежащих боковых поверхностей вспомогательного элемента выполнена ступенчатой. Длина многослойного образца, выполненного в виде параллелепипеда, превышает высоту полости вспомогательного элемента. Это позволяет расширить методические возможности исследования характеристик многослойных материалов, например оценки прочности сцепления слоев образцов после прокатки методами среза, отрыва, перегибом и выдавливанием по Эриксену. 2 ил. ( ГС ;о 00 to ел

Bs

tr

-J

Bjf

J-J

Вз

tr

в,

П

| Хозиков В | |||

| С | |||

| и др | |||

| О методике оценки схватываемости металлов при совместной холодной прокатке | |||

| - Электронная техника | |||

| Сер | |||

| Материалы, 1973, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1987-03-23—Публикация

1985-07-29—Подача