Изобретение относится к черной металлургии, в частности к способам обработки расплавов с использованием легирующих и шлакообразующих материалов.

Цель изобретения - повышение степени усвоения молибдена- и.повышение эффективности рафинирования стального расплава от углерода, серы, фосфора.

Молибдат кальция вводят в смеси с силикатом щелочного металла в соотношении (12-15,1):1 соответственно, предварительно термообработанной при 250-300°С в течение 5-6 ч.

Термическая обработка смеси молибдата кальция и силиката щелочного металла способствует снижению потерь

Изобретение основано на каталити- молибдена и повьппению степени рафини- ческом действии силиката щелочного рования стали от примесей углерода,

фосфора, серы, как за счет более полного использования каталитических

металла на молибдат кальция, ускоряющем его разложение при температуре сталеварения и восстановления молибдена из оксида. Особенно эффективно влияние силиката щелочного металла . в том случае, если приготовленная смесь подвергается термической обработке. При этом существенное влияние

20

свойств силиката щелочного металла.

так и за счет частичного офлюсования силикатом образующегося при диссоциации молибдата оксида кальция. Откло. нение режима термообработки смеси от оптимального приводит к снижению пока степень усвоения молибдена и пока- лезного использования молибдена и затели рафинирования оказывает не ухудшению степени рафинирования ста- только соотношение компонентов в сме- ли от углерода, фосфора, серы, си, но и режим ее термической обра- Уменьшение температуры термообработки,ботки смеси менее 250°С ухудшает сте30 пень рафинирования стали от примесей

Оптимальное соотношение между ком- из-за недостаточного инициирования понентами определяется с точки зрения каталитических свойств силиката ще- каталитического ускорения реакции лочного металла. Ухудшение рафинирую- диссоциации молибдата кальция, при щих свойств и снижение степени усвое- этом восстановление молибдена проис- ния молибдена при уменьшении продол- ходит, минуя стадию образования лету- жительности выдержки менее 5 ч прочего при температурах сталеварения исходит по этой же причине. Увеличе- оксида МоО, что сокращает потери мо- ние температуры термообработки смеси либдена за счет испарения его оксида выше приводит к снижению ката- и увеличивает полезное использование 40 литических свойств силиката щелочного молибдена. Кроме того, оптимальное металла из-за частичного офлюсования соотношение компонентов смеси способствует сокращению потерь молибдена

молибдата кальция и уменьшения степени усвоения молибдена и рафинирования стали от примесей, а- увеличение 45 продолжительности вьщержки более 6 ч приводит к повышенным потерям молибдата кальция при термообработке за счет уноса его частиц отходящими газами.

за счет уменьшения уноса частиц молибдата кальция газовыми потоками. Отклонение соотношения между молиб- датом кальция и силикатом щелочного металла от оптимального приводит к повьш1ению потерь молибдена. При уменьшении соотношения менее 12:1 происходит ухудшение извлечения молибдена и снижение эффекта рафинирования стали от углерода и фосфора, вследствие образования молибдата щелочного металла, а ухудшение рафини- Термообработанный молибдат кальция

рования металла от серы обусловлено повьш1енным содержанием вносимого с силикатом щелочного металла оксидом кремния и увеличением степени нейв смеси с силикатом щелочного метал ла охлаждается на воздухе и в охлаж денном виде подается к сталеплавиль ному агрегату.

трализации извести, оОразующейся при разложении молибдата кальция. При увеличении соотношения более 15,1:1 извлечение молибдена и рафинирование расплава от примесей ухудшается, вследствие недостатка силиката шелоч- ного металла, в результате чего не проявляется его каталитическое действие, а также вследствие повьшгенных потерь молибдата кальция с вьщеляю- щимися газами.

Термическая обработка смеси молибдата кальция и силиката щелочного металла способствует снижению потерь

молибдена и повьппению степени рафини- рования стали от примесей углерода,

свойств силиката щелочного металла.

так и за счет частичного офлюсования силикатом образующегося при диссоциа ции молибдата оксида кальция. Отклонение режима термообработки смеси от оптимального приводит к снижению поезного использования молибдена и ухудшению степени рафинирования ста- ли от углерода, фосфора, серы, Уменьшение температуры термообработки смеси менее 250°С ухудшает сте

из-за недостаточного инициирования каталитических свойств силиката ще- лочного металла. Ухудшение рафинирую- щих свойств и снижение степени усвое- ния молибдена при уменьшении продол- жительности выдержки менее 5 ч про исходит по этой же причине. Увеличе- ние температуры термообработки смеси выше приводит к снижению ката- 40 литических свойств силиката щелочного металла из-за частичного офлюсования

молибдата кальция и уменьшения степени усвоения молибдена и рафинирования стали от примесей, а- увеличение 45 продолжительности вьщержки более 6 ч приводит к повышенным потерям молибдата кальция при термообработке за счет уноса его частиц отходящими газами.

Способ осуществляют следующим образом.

Приготовление смеси осуществляют- смесеприготовительном оборудовании.

в смеси с силикатом щелочного металла охлаждается на воздухе и в охлажденном виде подается к сталеплавильному агрегату.

Примеры 1-3. При выплавке в основной мартеновской печи мо- либденсодержащей стали марок 40ХН2МА 20ХН2МА легирование молибденом осуществляют с использованием молибдата кальция/ которьй предварительно перемешивают с силикатом щелочного металла в соотношении (12-15,1):1, нагревают до 250-300°С и вьщерживают при этой температуре в течение 5-6 ч. На плавках 1,2 используют силикат натрия, на плавке 3 - силикат калия. Смесь вводят в ванну мартеновской печи во второй половине рудного kи- .пения при содержании углерода, на 0,3-0,5% превьшающем среднезаданное в готовой стали. После введения смеси интенсивность кипения ванны и перемешивание металла со шлаком увеличивается и продолжается с повышенной интенсивностью 10-15 мин. Химический состав металла определяют перед введением реагента и через 15 мин после его введения.

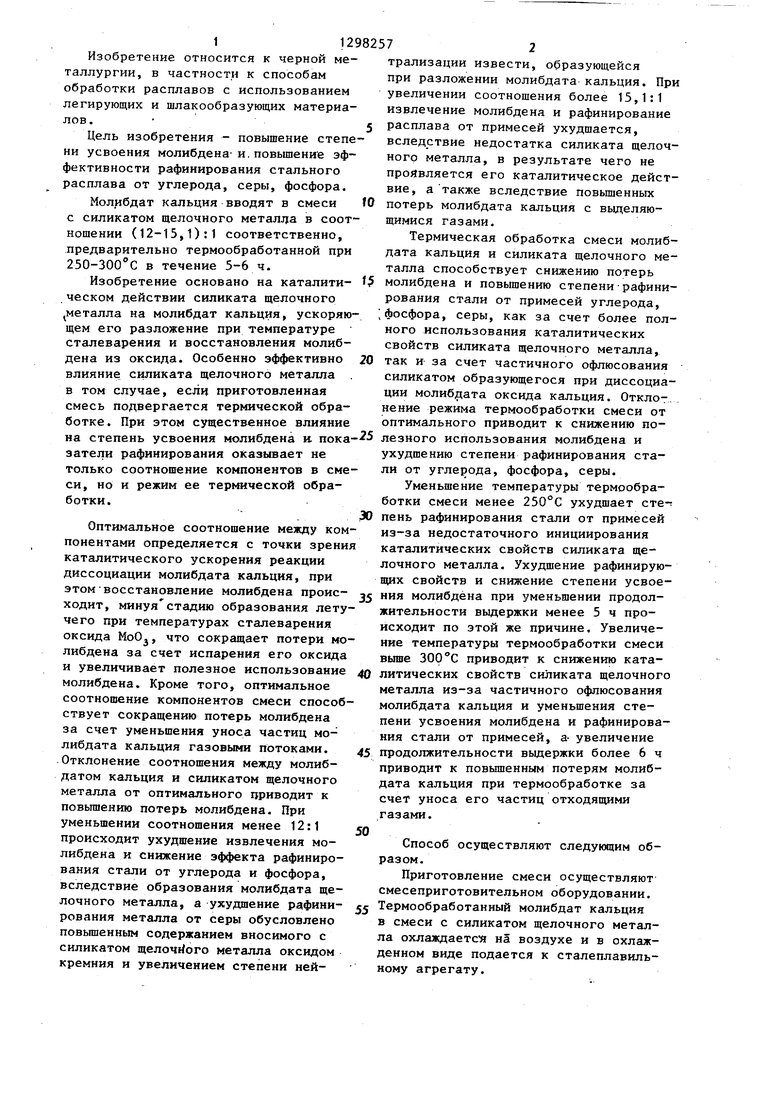

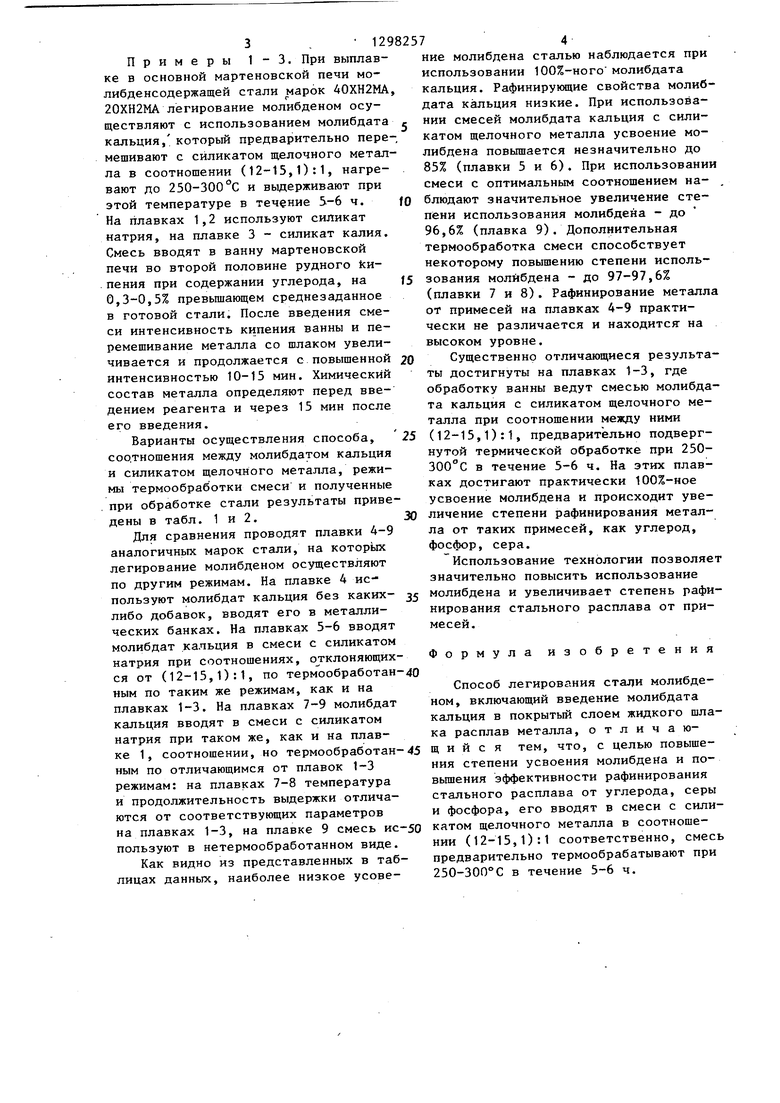

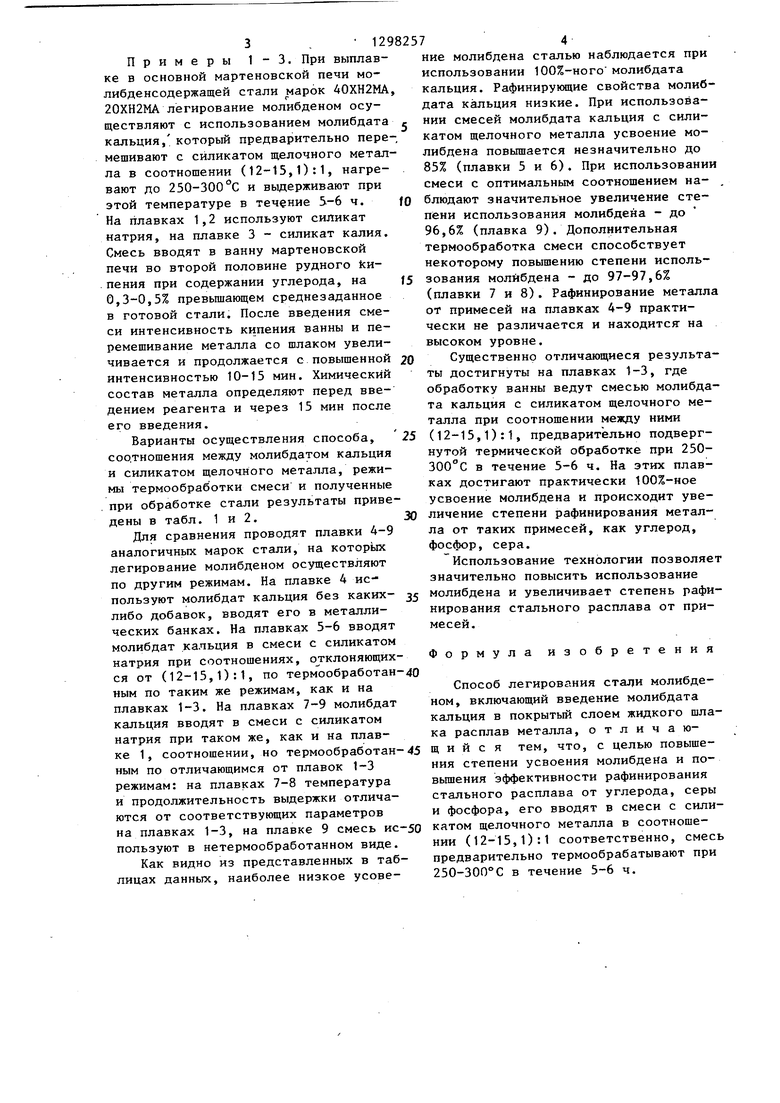

Варианты осуществления способа, соо.тношения между молибдатом кальция и силикатом щелочного металла, режимы термообработки смеси и полученные при обработке стали результаты приведены в табл. 1 и 2.

Для сравнения проводят плавки 4-9 аналогичных марок стали, на которых легирование молибденом осуществляют по другим режимам. На плавке 4 используют молибдат кальция без каких- либо добавок, вводят его в металлических банках. На плавках 5-6 вводят молибдат кальция в смеси с силикатом натрия при соотношениях, о гклоняющих- ся от (12-15,1):1, по термообработанным по таким же режимам, как и на плавках 1-3. На плавках 7-9 молибдат кальция вводят в смеси с силикатом натрия при таком же, как и на плавке 1, соотношении, но термообработанным по отличающимся от плавок 1-3 режимам: на плавках 7-8 температура и продолжительность выдержки отличаются от соответствующих параметров на плавках 1-3, на плавке 9 смесь используют в нетермообработанном виде.

Как видно из представленных в таблицах данных, наиболее низкое усовение молибдена сталью наблюдается при использовании 100%-ного молибдата кальция. Рафинирующие свойства молибдата кальция низкие. При использовании смесей молибдата кальция с силикатом щелочного металла усвоение молибдена повышается незначительно до 85% (плавки 5 и 6). При использовани смеси с оптимальным соотношением наблюдают значительное увеличение степени использования молибдена - до 96,6% (плавка 9). Дополнительная термообработка смеси способствует некоторому повышению степени использования молибдена - до 97-97,6% (плавки 7 и 8). Рафинирование металл от примесей на плавках 4-9 практически не различается и находится: на высоком уровне.

Существенно отличающиеся результаты достигнуты на плавках 1-3, где обработку ванны ведут смесью молибдата кальция с силикатом щелочного металла при соотношении между ними (12-15,1):1, предварительно подвергнутой термической обработке при 250- в течение 5-6 ч. На этих плавках достигают практически 100%-ное усвоение молибдена и происходит увеличение степени рафинирования металла от таких примесей, как углерод, фосфор, сера.

Использование технологии позволяе значительно повысить использование молибдена и увеличивает степень рафинирования стального расплава от примесей.

Формула изобретения

Способ легирования стали молибденом, включающий введение молибдата кальция в покрытый слоем жидкого шлака расплав металла, отличающийся тем, что, с целью повышения степени усвоения молибдена и по- вьппения эффективности рафинирования стального расплава от углерода, серы и фосфора, его вводят в смеси с силикатом щелочного металла в соотношении (12-15,1):1 соответственно, смесь предварительно термообрабатывают при 250-300°С в течение 5-6 ч.

10.080,0360,0180,880,220,0300,015. 0,80 99,6t,e20,910,024

20,020,035 0,0190,730,210,026 0,014 0,63 tOO2,04 1,140,023

30,010,0300,0210,510,180,023 0,017 0,44 99,61,751,000,016

4

(изввст-.

ная)0,020,0320,0180,570,170,0300,017 .0,54 83,30,510,260,008

5 6 7 8 9

0,050,0300,0190,820,210,027 0,01в0,7885,80,630,230,009

0,020,025 0,0180,600,160,023 0,0170,5785,20,520,26O.OOrf

0,050,026 0,0200,890,220,024 6,0190,8597,60,490,240,010

0,010,031 0,0180,760,220,028 0,0160,7197,00,590,390.010

0,010,035 0,0200,500,170,033 0,0190,4696,60.510.260,0)0

Р«химн и параметры способ отклоняются от оптимальных.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для легирования стали молибденом | 1985 |

|

SU1294860A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| Реагент для легирования стали молибденом | 1988 |

|

SU1548235A1 |

| Способ рафинирования стали | 1982 |

|

SU1113419A1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОГО МИКРОЛЕГИРОВАНИЯ РАСПЛАВА СТАЛИ (ВАРИАНТЫ) | 2008 |

|

RU2380430C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ВЫСОКОХРОМИСТАЯ СТАЛЬ ДЛЯ РОТОРОВ ПАРОВЫХ ТУРБИН | 2006 |

|

RU2328547C2 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Способ выплавки стали скрап-процессом | 1990 |

|

SU1786089A1 |

Изобретение относится к черной металлургии, а именно к способам обработки расплавов с использованием легирующих и шлакообразующих материалов . Цель изобретения - повьшение степени усвоения молибдена и повьшение зффективности рафинирования стального расплава от углерода, фосфора, серы. При выплавке легированной молибденом стали молибдат кальция вводят в расплав печи в смеси с силикатом щелочного металла, взятыми в соотношении (12-15,1):1. Смесь предварительно термообрабатывают при температуре 250-300 с в течение 5-6 ч. Силикат щелочного металла в смеси проявляет каталитическое действие на либдат молибдена, ускоряя его разложение и восстановление молибдена в расплав при температуре сталеплавильных процессов, что уменьшает потери молибдена и снижает загрязненность металла. Каталитическое действие силиката щелочного металла усиливается при термообработке. 2 табл. € (О С

| Порошкообразная дефосфорирующая смесь | 1982 |

|

SU1062277A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Морозов А.Н | |||

| Современный мартеновский процесс | |||

| - Свердловск: Метал- лургиздат, 1961, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

Авторы

Даты

1987-03-23—Публикация

1985-11-10—Подача