Изобретение относится к черной металлургии, в частности к материалам для легирования стали молибденом.

Целью изобретения является снижение стоимости за счет уменьшения потерь компонентов при изготовлении реагента.

Предлагаемый реагент для легирования стали молибденом содержит молибдат кальция и ненасыщенный силикат алюминия при следующем соотношении компонентов, мас.%:

Молибдат кальция 94-95

Ненасыщенный

силикат алюминия 5-6

В ненасыщенном силикате алюминия кремний и алюминий содержатся в атомном соотношении (0,55-2,2):1.

Готовят реагент тщательным смешением дозированных количеств порошкообразного молибдата кальция с ненасыщенным силикатом алюминия,

В качестве ненасыщенного силиката алюминия используют природный силикат, поставляемый для производства огнеупорных изделий.

Полученную смесь посредством дозирующего устройства задают в пресс- формы и подвергают прессованию. Полученные брикеты подвергают термической обработке, после чего направляют в сталеплавильный цех для использования при выплавке стали. Реагент используют преимущественно для введения в жидкий металл в печи или в небольших количествах при выпуске в

ковш. Усвоение молибдена из реагента сталью стабильное и составляет 98,2- 98,8%.

При введении реагента в металл свободный оксид кремния, несвязанный р силикате с оксидом алюминия, ускоряют начало разложения молибдата кальция на оксид молибдена и оксид кальция, связывая послалний в устойчивое соединение, при этом ускоряется и восстановление молибдена из оксида железом и углеродом. Оксид алюминия в силикатном компонентеs связанный с, оксидом кремния, при температуре расплавленной стали спо- собствует быстрому формированию из- вестково-силикат-алгоминатного легкоплавкого шлака в массе реагента и ускоряет его растворение. В результате снижаются потери и увеличивается усвоение молибдена сталью.

При содержании ненасыщенного силиката алюминия менее 5% прочность прессованного реагента недостаточна, он разрушается при перегрузках, степень усвоения мэлмбдеьа из реагента снижается о

При содержании ненасыщенного силиката алюминия более 6% усиливается его флюсующее действие на оксид молибдена; восстановление молибдена замедляется увеличиваются его потери,

В ненасыщенном силикате алюминия уменьшение атомного отношения кремния к алюминию менее 0,55:1 приводит к уменьшению содержания несвязанного оксида кремния снижению степени полезного использования молибдена за счет замедления реакций разложения молибдата кальция v восстановления молибдена,,

Увеличение атомного отнотсеьия кремния к алюминию более 2,2:1 в че- насыщенном силикате ал оуиния приводи к чрезмерно интенсивному разложению молибдата кальция, к выбросам и увеличению за счет этого потесь молибдена

II р и м е р ы 1-3. 1(лч изготовления реагентов составов 1-3 используют промышленный мелкокристаллический молибдат кальция, содержащий 46% молибдена, и молотый природный не.на- сыщенный силикат алюмкпия, содержащий кремний и алюминий а, атомном соотношении (0555-252):1, Компоненты

5

0

5

0

ъ

O

5

5

дозируют и тщательно перемешш лют, смесь через дозирующее устройство загружают в пресс-формы и подвергают прессованию. Полученные брикеты тер- мообрабатывают и после охлаждения направляют в мартеновский цех. Брикеты используют для легиоовэния молибденом расплавленной ванны мартеновской печи при выплавке стали с нормированным содержанием молибдена 0,2- 0,4%. Реагент вводя-1 в ванну во второй половине рудного кипения.

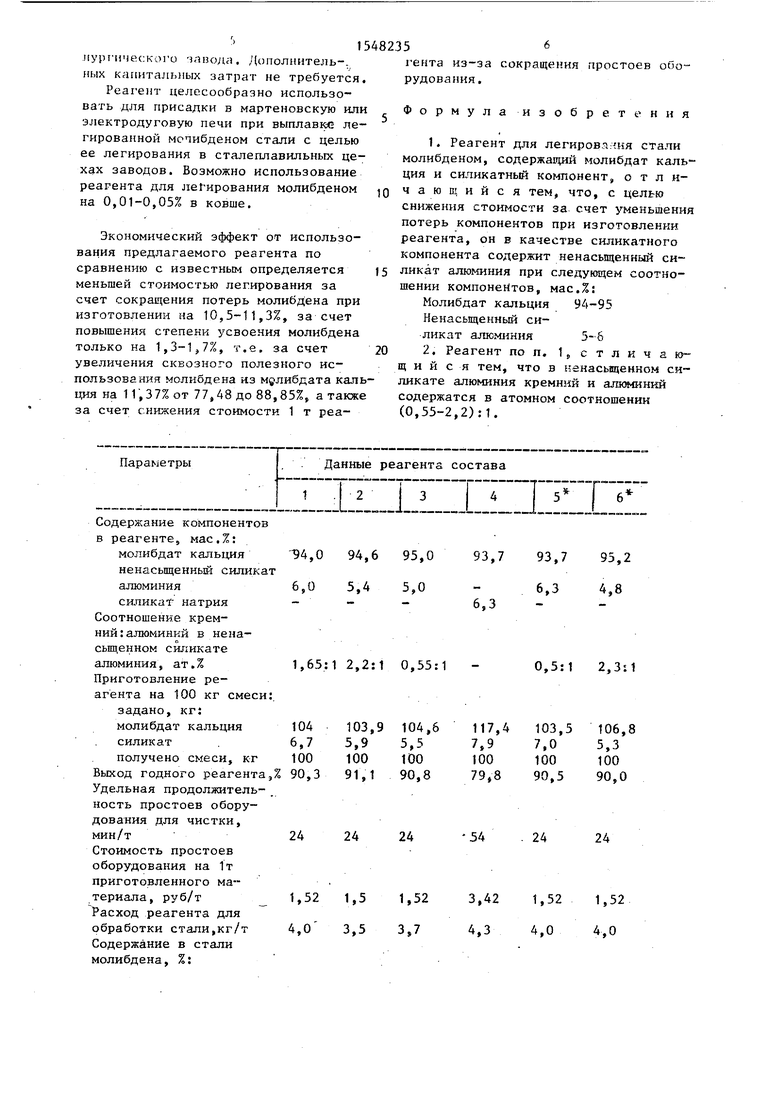

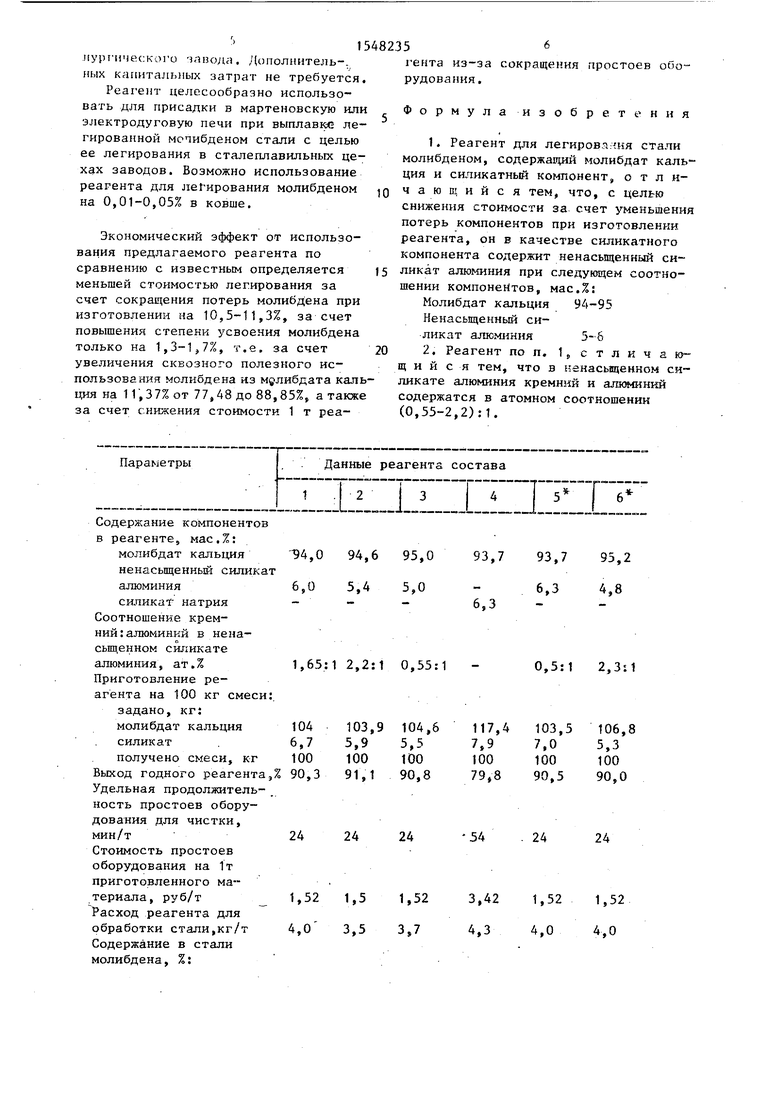

В таблице приведены составы приготовленных реагентов, технико-экономические показатели приготовления реагента и использования его для легирования стали„

Пример 4, Сравнительные испытания проводят с использованием известного реагента, содержащего 93,,7% молибцата кальция и 6,3% молотого силиката натрия. Известный реагент готовят и используют аналогично примерам 1-3,

ПримерыЬиб. Готовят с использованием молибдата кальция к молотого силиката алюминия с атомным отношением кремний к алюминию 0,5:1 (марка ) и 2,3:1 (марка г ПК-2). Технология приготовления и использования реагента аналогична технологии по примерам 1-3,

Составы 4-6 реагента, технико-экономические показатели приготовления и использования их приведены в таблице ,

Как видно из приведенных в таблице данных, составы 1-3 реагента имеют хорошие показатели при изготовлении и использовании. Но сравнению с известным реагентом (состав 4) они обеспечивают меньшие потери компонентов при изготовлении,, меньшие простои оборудования, более высокое усвоение молибдена из реагента, более высокое сквозное полезное использование мо- лябдрна и меньшую стоимость легирования стали.

Составы 5 и 6 реагента отклоняются от оптимального и, несмотря на хорошую технологичность при изготовлении, имеют низкое усвоение при легировании стали и сквозное полезное использование молибдена. Стоимость легирования стали находится на уровне известного реагента.

Реагент может быть приготовлен на существующем оборудовании металпург иче к н о .ino;ui. Дополнительных капитальных затрат не требуется.

Реагент целесообразно использовать для присадки в мартеновскую или электродуговую печи при выплавке легированной мопибденом стали с целью ее легирования в сталеплавильных цехах заводов. Возможно использование реагента для легирования молибденом на 0,01-0,05% в ковше.

Экономический эффект от использования предлагаемого реагента по сравнению с известным определяется меньшей стоимостью легирования за счет сокращения потерь молибдена при изготовлении на 10,5-11,3%, за счет повышения степени усвоения молибдена только на 1,3-1,7%, т.е. за счет увеличения сквозного полезного использования молибдена из м либдата кальция на 11,37% от 77,48 до 88,85%, а также за счет с нижения стоимости 1 т реагента из-за сокращения простоев оборудования.

Формула изобретения

1. Реагент для легировтшя стали молибденом, содержащий молибдат кальция и силикатный компонент, о т л н- д чаюшийся тем, что, с целью

снижения стоимости за счет уменьшения потерь компонентов при изготовлении реагента, он в качестве силикатного компонента содержит ненасыщенный си- ликат алюминия при следующем соотношении компонентов, мас.%: Молибдат кальция 94-95 Ненасыщенный силикат алюминия 5-6

2. Реагент по п. 19 отличающийся тем, что в ненасыщенном силикате алюминия кремний и алюминий содержатся в атомном соотношении (О,55-2,2):1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для легирования стали молибденом | 1985 |

|

SU1294860A1 |

| Способ легирования стали молибденом | 1985 |

|

SU1298257A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШЛАКА И СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛЕЙ НИКЕЛЕМ И МОЛИБДЕНОМ | 1989 |

|

SU1678055A1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| Способ получения нанопленок диоксида титана, легированного молибденом, с использованием технологии атомно-слоевого осаждения | 2022 |

|

RU2802043C1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2413030C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ МОЛИБДЕНА | 2017 |

|

RU2641826C1 |

| Лигатура для стали и сплавов | 1988 |

|

SU1560602A1 |

Изобретение относится к черной металлургии, в частности к материалам для легирования стали молибденом. Целью изобретения является снижение стоимости за счет уменьшения потерь компонентов при изготовлении реагента. Реагент содержит, мас.%: молибдат кальция 94-95

и ненасыщенный силикат алюминия 5-6. При этом в ненасыщенном силикате алюминия кремний и алюминий содержатся в атомном соотношении (0,55-2,2):1. Применение реагента позволяет сократить потери молибдена при изготовлении реагента на 10,5-11,3% и снизить стоимость 1 т реагента на 1,9 руб. из-за сокращения простоев оборудования на очистку. 1 з.п. ф-лы, 1 табл.

Содержание компонентов в реагенте, мас.%:

молибдат кальция

ненасыщенный силикат

алюминия

силикат натрия Соотношение кремний: алюминий в ненасыщенном силикате алюминия, ат.% Приготовление реагента на 100 кг смеси:

задано, кг:

молибдат кальция

силикат

получено смеси, кг Выход годного реагента,2 Удельная продолжитель- . ность простоев оборудования для чистки, мин/т

Стоимость простоев оборудования на 1 т приготовленного материала, руб/т Расход реагента для обработки стали,кг/т Содержание в стали молибдена, %:

94,0 94,6 95,0 93,7 93,7

6,0 5,4 5,0

1,65:1 2,2:1 0,55:1

6,3

104 6,7 100 90,3

24

103,9104,6

5,95,5

100100

91,190,8

24

24

54

6,3

24

1,52 1,5 1,52 3,42 1,52 4,0 3,5 3,7 4,3 4,0

0,5:1

93,7

6,3

95,2 4,8

0,5:1 2,3:1

103,9104,6

5,95,5

100100

91,190,8

24

54

24

1,52 3,42 1,52 3,7 4,3 4,0

24

1,52 4,0

а 0,06 0,09 И,07

0,230,240,23

98,498,598,9

88,8589,7389,80

1,351,341,34

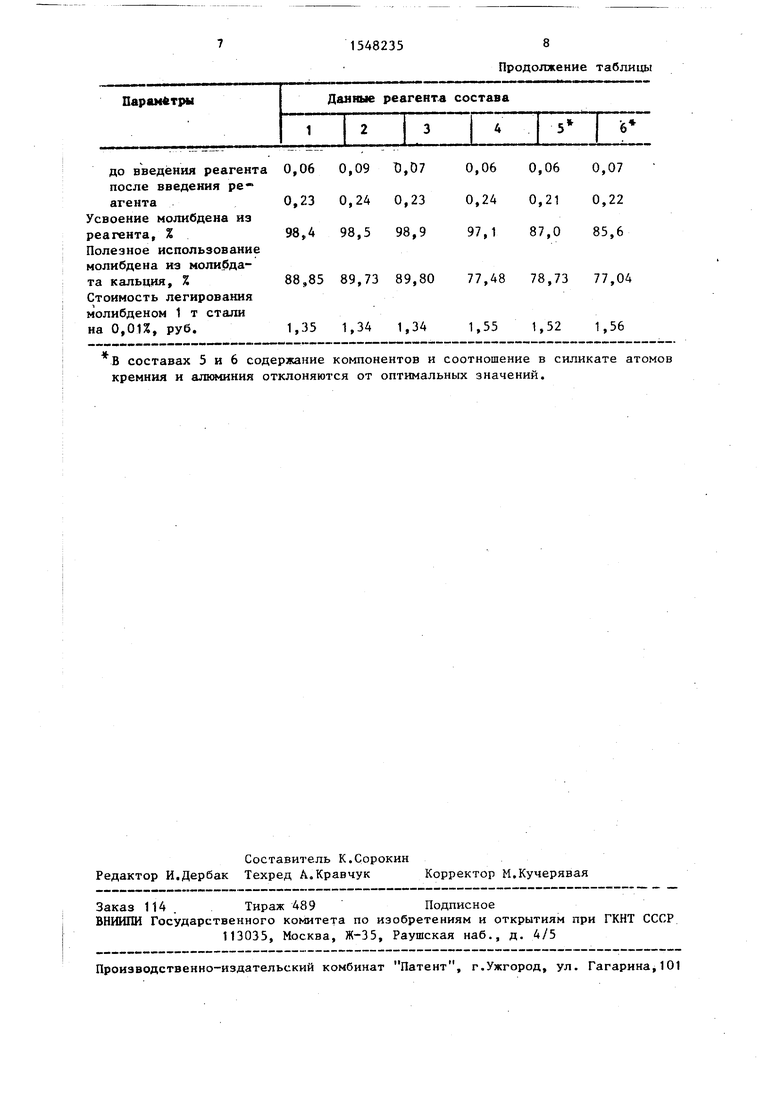

В составах 5 и 6 содержание компонентов и соотношение в силикате атомов кремния и алюминия отклоняются от оптимальных значений.

1548235

8 Продолжение таблицы

0,060,060,07

0,240,210,22

97,187,085,6

77,4878,7377,04

1,551,521,56

| Морозов А.Н | |||

| Современный мартеновский процесс | |||

| - Свердловск: Ме- таллургиздат, 1961, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Реагент для легирования стали молибденом | 1985 |

|

SU1294860A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-03—Подача