11

Изобретение относится к оборудованию для гальванической и химической обработки изделий, в частности к ваннам для нанесения металлопокрытий, может быть использовано при про изводстве работ с повьшенной вредностью испарений из ванн, например, при хромировании, химическом никелировании, рафинировании меди и других и является усовершенствованием устройства по авт. св. № 1235999.

Цель изобретения - повышение надежности работы.

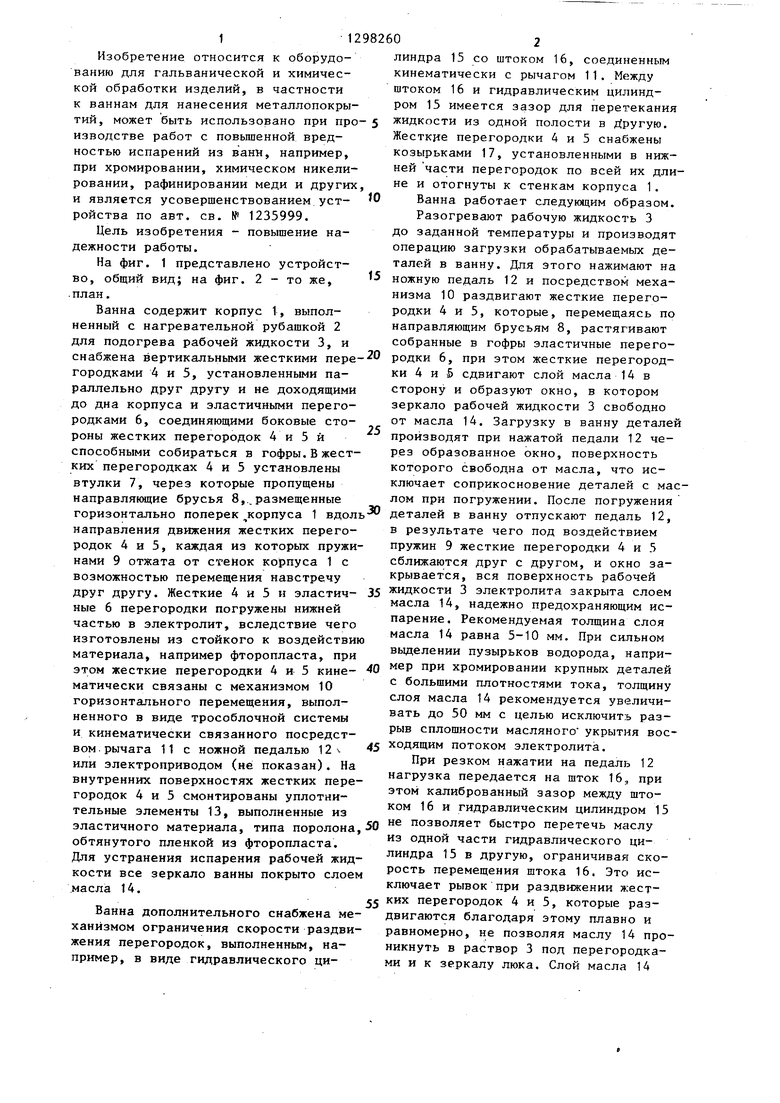

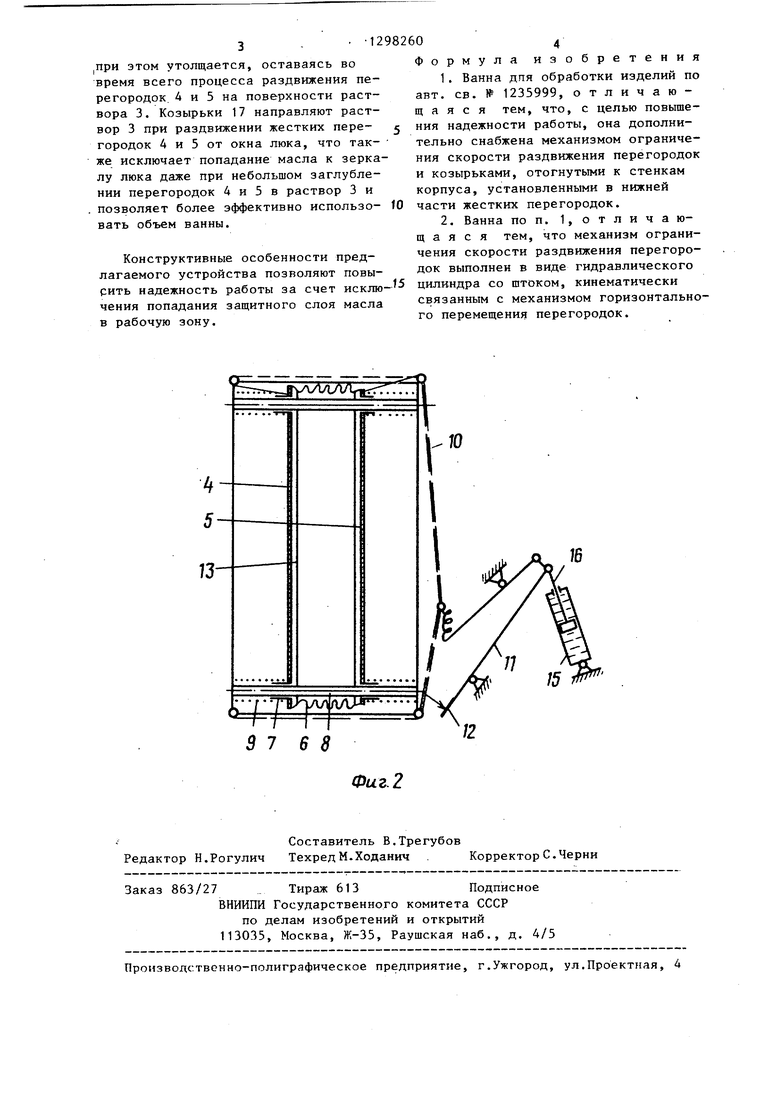

На фиг. 1 представлено устройст

15

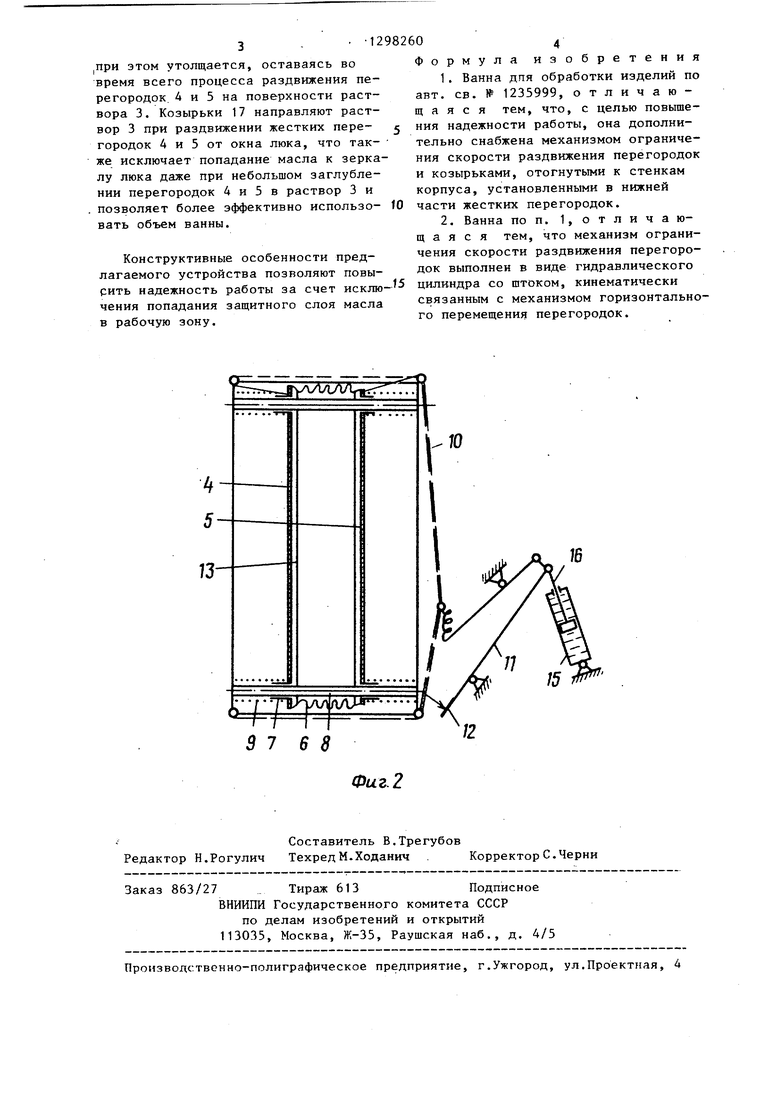

во, общий вид; на фиг. 2 - то же, .план.

Ванна содержит корпус 1, выполненный с нагревательной рубашкой 2 для подогрева рабочей жидкости 3, и снабжена вертикальными жесткими пере- родки 6, при этом жесткие перегородРазогревают рабочую жидкость 3 до заданной температуры и производят операцию загрузки обрабатываемых деталей в ванну. Для этого нажимают на ножную педаль 12 и посредством механизма 10 раздвигают жесткие перегородки 4 и 5, которые, перемещаясь по направляющим брусьям 8, растягивают собранные в гофры эластичные перегогородками 4 и 5, установленными параллельно друг другу и не доходящими до дна корпуса и эластичными перегородками 6, соединяющими боковые стороны жестких перегородок 4 и 5 и способными собираться в гофры.В жестких перегородках 4 и 5 установлены втулки 7, через которые пропущены направляющие брусья 8,., размещенные

25

ки 4 и -5 сдвигают слой масла 14 в сторону и образуют окно, в котором зеркало рабочей жидкости 3 свободно от масла 14. Загрузку в ванну деталей производят при нажатой педали 12 через образованное окно, поверхность которого свободна от масла, что исключает соприкосновение деталей с мас лом при погружении. После погружения

горизонтально поперек корпуса 1 вдоль- деталей в ванну отпускают педаль 12,

направления движения жестких перегородок 4 и 5, каждая из которых пружинами 9 отжата от стенок корпуса 1 с возможностью перемещения навстречу друг другу. Жесткие 4 и 5 и эластич- 35 ные 6 перегородки погружены нижней частью в электролит, вследствие чего изготовлены из стойкого к воздействию материала, например фторопласта, при этом жесткие перегородки 4 и 5 кине- 40 матически связаны с механизмом 10 горизонтального перемещения, выполненного в виде трособлочной системы и кинематически связанного посредством, рычага 11 с ножной педалью 12 или электроприводом (не показан). На внутренних поверхностях жестких перегородок 4 и 5 смонтированы уплотни- тельные элементы 13, выполненные из эластичного материала, типа поролона,50 обтянутого пленкой из фторопласта. Для устранения испарения рабочей жидкости все зеркало ванны покрыто слоем .масла 14.

в результате чего под воздействием пружин 9 жесткие перегородки 4 и 3 сближаются друг с другом, и окно закрывается, вся поверхность рабочей жидкости 3 электролита закрыта слоем масла 14, надежно предохраняющим испарение. Рекомендуемая толщина слоя масла 14 равна 5-10 мм. При сильном выделении пузырьков водорода, например при хромировании крупных деталей с большими плотностями тока, толщину слоя масла 14 рекомендуется увеличивать до 50 мм с целью исключить разрыв сплошности масляного укрытия восходящим потоком электролита.

При резком нажатии на педаль 12 нагрузка передается на шток 16., при этом калиброванный зазор между штоком 16 и гидравлическим цилиндром 15 не позволяет быстро перетечь маслу из одной части гидравлического цилиндра 15 в другую, ограничивая скорость перемещения штока 16. Это исключает рывок при раздвижении жест ких перегородок 4 и 5, которые раз- Ванна дополнительного снабжена ме- двигаются благодаря этому плавно и ханйзмом ограничения скорости раздви- равномерно, не позволяя маслу 14 про- жения перегородок, выполненным, на- никнуть в раствор 3 под перегородка- пример, в виде гидравлического ци- ми и к зеркалу люка. Слой масла 14

5

родки 6, при этом жесткие перегород2

линдра 15 со штоком 16, соединенным кинематически с рычагом 11. Между штоком 16 и гидравлическим цилиндром 15 имеется зазор для перетекания жидкости из одной полости в Другую. Жесткие перегородки 4 и 5 снабжены козырьками 17, установленными в нижней части перегородок по всей их длине и отогнуты к стенкам корпуса 1.

Ванна работает следующим образом.

Разогревают рабочую жидкость 3 до заданной температуры и производят операцию загрузки обрабатываемых деталей в ванну. Для этого нажимают на ножную педаль 12 и посредством механизма 10 раздвигают жесткие перегородки 4 и 5, которые, перемещаясь по направляющим брусьям 8, растягивают собранные в гофры эластичные перего5

ки 4 и -5 сдвигают слой масла 14 в сторону и образуют окно, в котором зеркало рабочей жидкости 3 свободно от масла 14. Загрузку в ванну деталей производят при нажатой педали 12 через образованное окно, поверхность которого свободна от масла, что исключает соприкосновение деталей с маслом при погружении. После погружения

в результате чего под воздействием пружин 9 жесткие перегородки 4 и 3 сближаются друг с другом, и окно закрывается, вся поверхность рабочей жидкости 3 электролита закрыта слоем масла 14, надежно предохраняющим испарение. Рекомендуемая толщина слоя масла 14 равна 5-10 мм. При сильном выделении пузырьков водорода, например при хромировании крупных деталей с большими плотностями тока, толщину слоя масла 14 рекомендуется увеличивать до 50 мм с целью исключить разрыв сплошности масляного укрытия восходящим потоком электролита.

При резком нажатии на педаль 12 нагрузка передается на шток 16., при этом калиброванный зазор между штоком 16 и гидравлическим цилиндром 15 не позволяет быстро перетечь маслу из одной части гидравлического цилиндра 15 в другую, ограничивая скорость перемещения штока 16. Это исключает рывок при раздвижении жест|При этом утолщается, оставаясь во время всего процесса раздвижения перегородок. 4 и 5 на поверхности раствора 3. Козырьки 17 направляют раствор 3 при раздвижении жестких перегородок 4 и 5 от окна люка, что так- же исключает попадание масла к зеркалу люка даже при небольшом заглублении перегородок 4 и 5 в раствор 3 и позволяет более эффективно использовать объем ванны.

Конструктивные особенности предлагаемого устройства позволяют повы2.Ванна по п. 1,отличаю щ а я с я тем, что механизм огран чения скорости раздвижения перегор док выполнен в виде гидравлическог

рить надежность работы за счет исклю- цилиндра со штоком, кинематически

чения попадания защитного слоя в рабочую зону.

98260д

Формула изобретения

1.Ванна дпя обработки изделий по авт. св. № 1235999, отличающаяся тем, что, с целью повьте5 НИН надежности работы, она дополнительно снабжена механизмом ограничения скорости раздвижения перегородок и козырьками, отогнутыми к стенкам корпуса, установленными в нижней

10 части жестких перегородок.

2.Ванна по п. 1,отличаю- щ а я с я тем, что механизм ограничения скорости раздвижения перегородок выполнен в виде гидравлического

масла

связанным с механизмом горизонтального перемещения перегородок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванна для обработки изделий | 1984 |

|

SU1235994A1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2165480C1 |

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2542198C1 |

| УСТАНОВКА ДЛЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ДЕТАЛЕЙ ТИПА "ВАЛ" | 2002 |

|

RU2241077C2 |

| ТОРМОЗНАЯ СИСТЕМА ТРАНСПОРТНОГО СРЕДСТВА И ГИДРАВЛИЧЕСКАЯ ТОРМОЗНАЯ СИСТЕМА | 1990 |

|

RU2041090C1 |

| Устройство для гальванического покрытия деталей | 1982 |

|

SU1082869A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ ПРОМЫВКИ ДЕТАЛЕЙ В ХОЛОДНОЙ ВОДЕ | 1999 |

|

RU2166004C1 |

Изобретение относится к оборудованию для гальванической и химической обработки изделий и может быть использовано в процессах хромирования, химического никелирования, рафинирования меди и других процессах с повышенной вредностью испарений из ванн. При резком нажатии на педаль 12 нагрузка передается на шток 16 гидравлического цилиндра 15. Однако ограниченный зазор между ними не позволяет быстро перетечь маслу из одной части гидравлического цилиндра 15 в другую, ограничивая скорость перемещения штока 16, кинематически связанного с механизмом 10 горизонтального перемещения перегрузок 4,5 и 6. Это исключает рывок при раздвижении жестких перегородок 4 и 5 и попадание защитного слоя масла 14 в рабочую зону при загрузке - выгрузке изделий. 1 з.п. ф-лы, 2 ил. (Л 13 6 ю со 00 IsD О5 ю 14) Фиг.1

9768

16

Составитель В.Трегубов Редактор Н.Рогулич Техред М.Ходанич . Корректор С.Черни

- - -ч-.-.- .-.---I .. - -.-.-«..-,..««в--..-.|.--ж.,™--.-.«.«««-.в-

Заказ 863/27 . Тираж 613Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг. 2

| Способ горячего ремонта футеровки электролизера | 1984 |

|

SU1235999A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-23—Публикация

1985-08-07—Подача