Изобретение относится к сварочному производству, в частности к термитной сварке арматуры преиму- ществе нно в условиях монтажа армо- и железобетонных конструкций на строительстве электростанций.

Целью изобретения является повышение качества сварных соединений, в частности повьшение их прочности

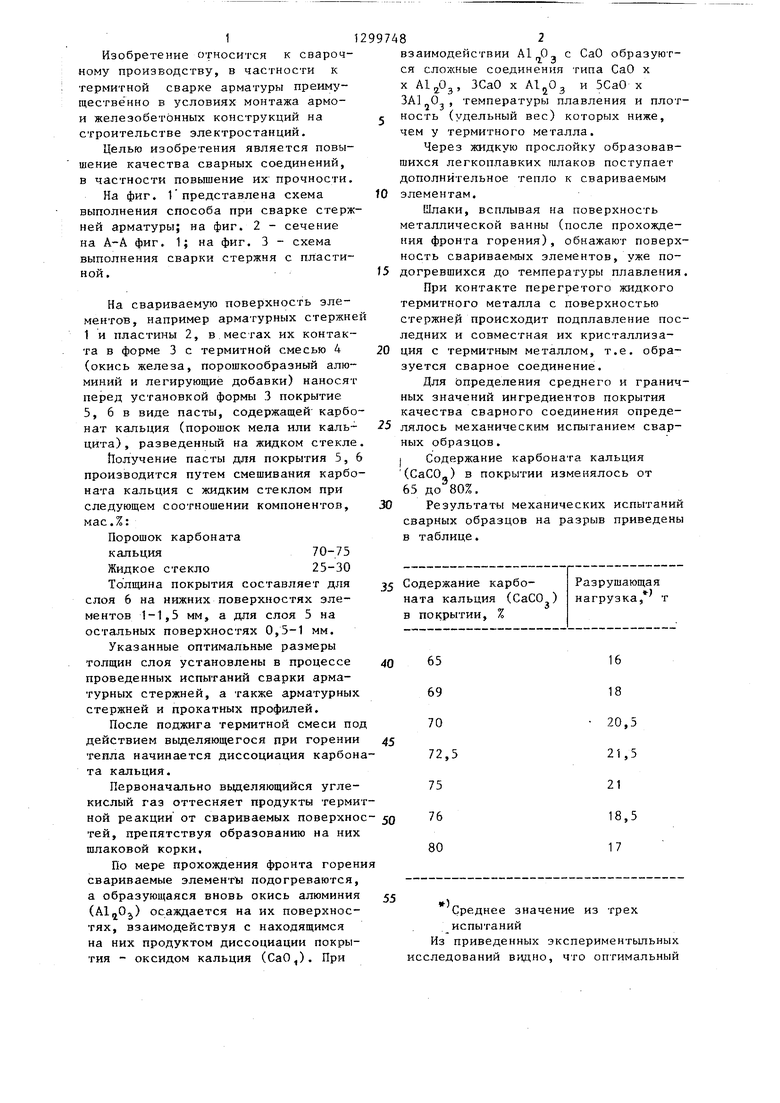

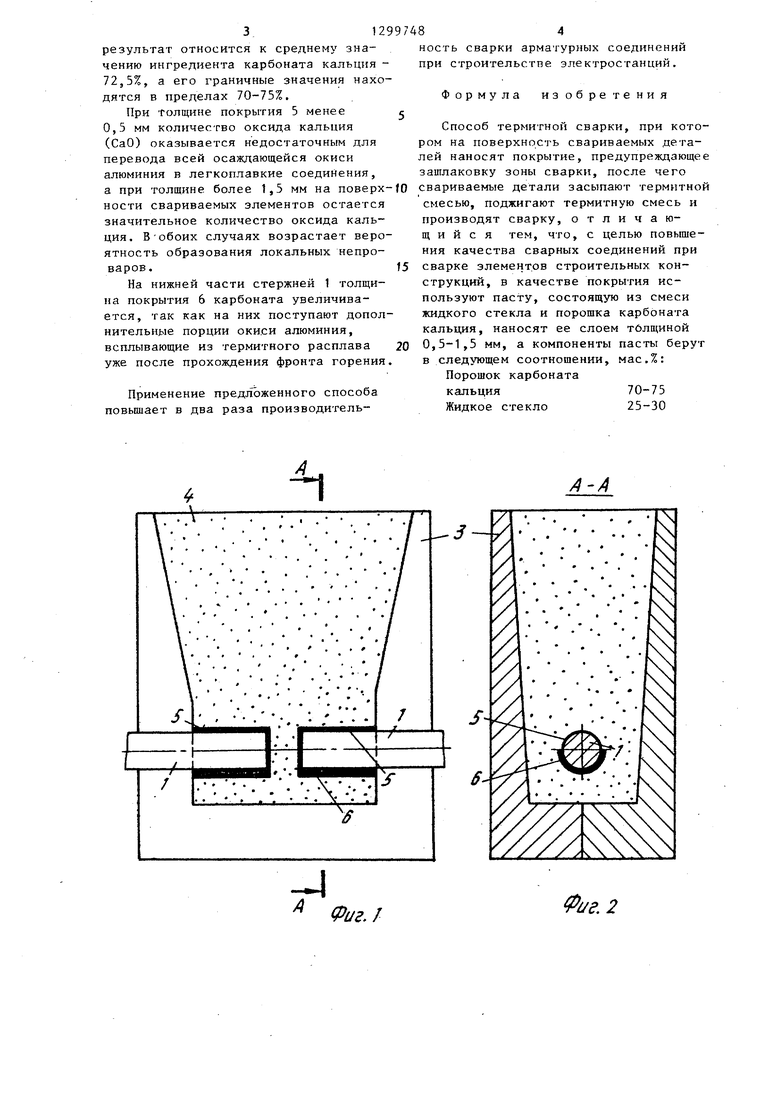

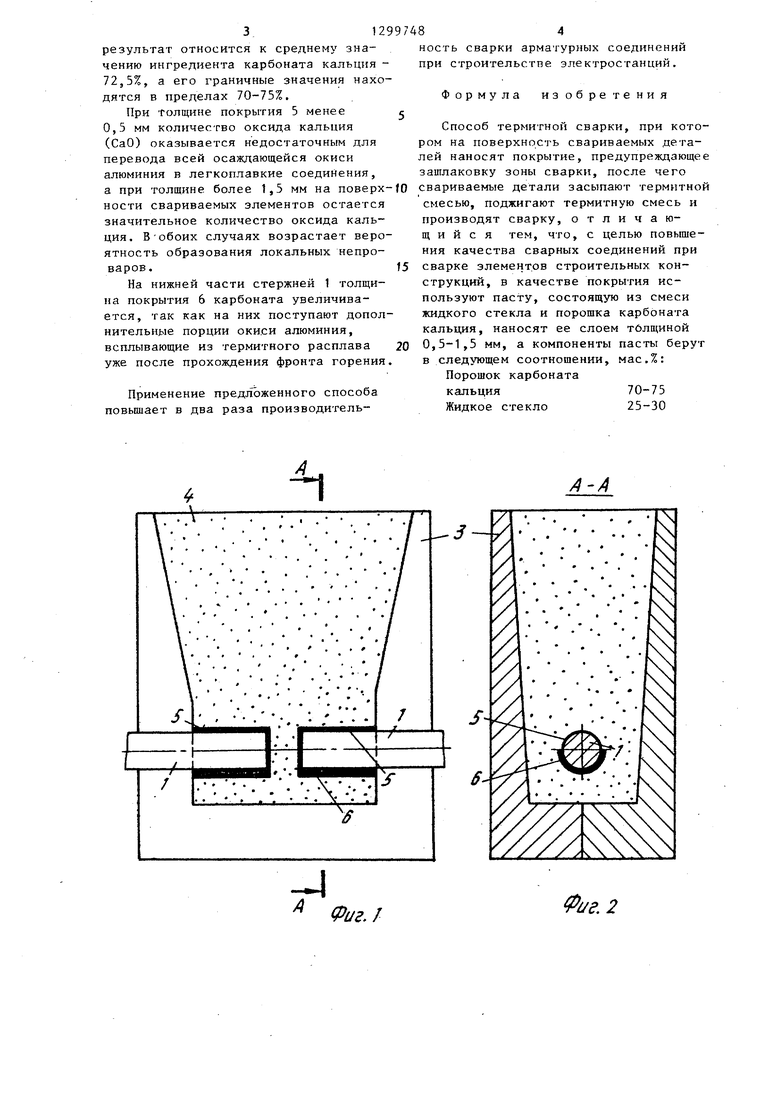

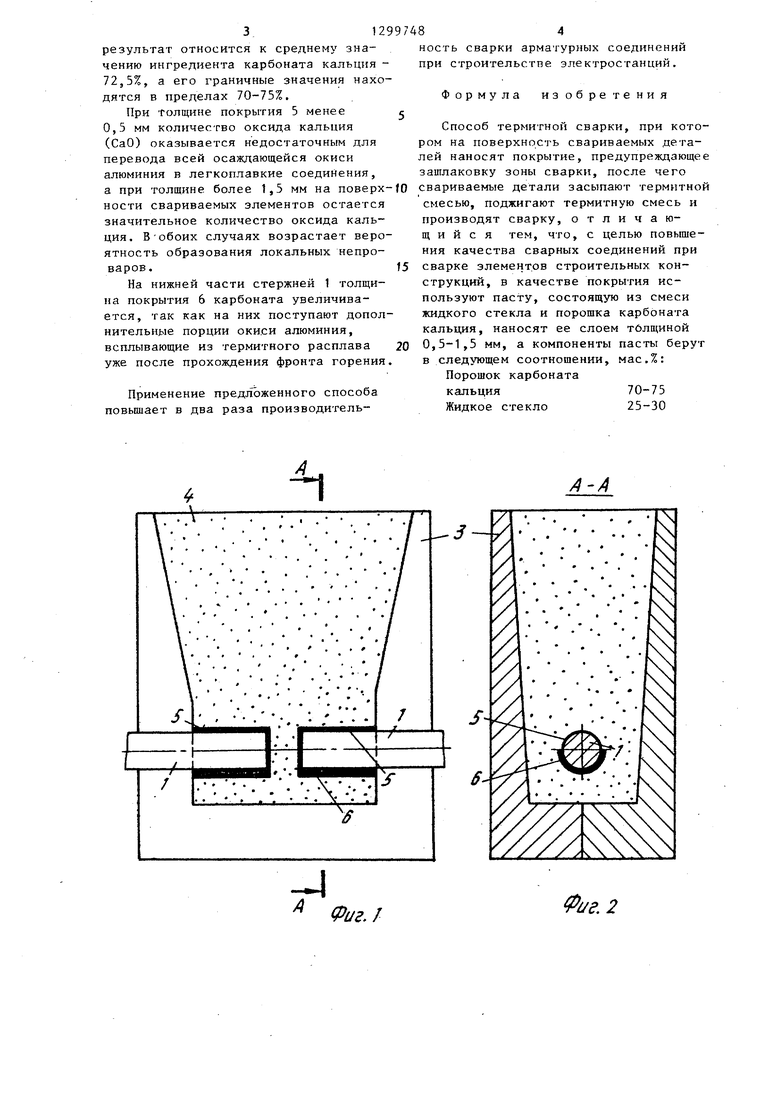

На фиг. Г представлена схема выполнения способа при сварке стержней арматуры; на фиг. 2 - сечение на А-А фиг. 1; на фиг. 3 - схема выполнения сварки стержня с пластиной.

На свариваемую поверхность элементов, например арматурных стержней 1 и пластины 2, в местах их контакта в форме 3 с термитной смесью 4 (окись железа, порошкообразный алюминий и легирующие добавки) наносят перед установкой формы 3 покрытие 5, 6 в виде пасты, содержащей- карбонат кальция (порошок мела или каль- цита), разведенный на жидком стекле,

Получение пасты для покрытия 5,6 производится путем смешивания карбоната кальция с жидким стеклом при следующем соотношении компонентов, мас.%:

Порошок карбоната

кальция70-75

Жидкое стекло23-30

Толщина покрытия составляет для слоя 6 на нижних поверхностях элементов 1-1,5 мм, а для слоя 5 на остальных поверхностях 0,5-1 мм.

Указанные оптимальные размеры толщин слоя установлены в процессе проведенных испытаний сварки арматурных стержней, а также арматурных стержней и прокатных профилей.

После поджига термитной смеси под действием выделяющегося при горении тепла начинается диссоциация карбоната кальция.

Первоначально выделяющийся углекислый газ оттесняет продукты термитной реакции от свариваемых поверхнос тей, препятствуя образованию на них шлаковой корки.

По мере прохождения фронта горени свариваемые элементы подогреваются, а образующаяся вновь окись алюминия () осаждается на их поверхностях, взаимодействуя с находящимся на них продуктом диссоциации покрытия - оксидом кальция (СаО,). При

взаимодействии А1 О, с СаО образуются слохсные соединения типа СаО х

5

X АЦОз

ЗСаО X AljjO и 5СаО х

0 5

0

, температуры плавления и плотность (удельный вес) которых ниже, чем у термитного металла.

Через жидкую прослойку образовавшихся легкоплавких шлаков поступает дополнительное тепло к свариваемым элементам.

Ялаки, всплывая на поверхность металлической ванны (после прохождения фронта горения), обнажают поверхность свариваемых элементов, уже подогревшихся до температурь плавления.

При контакте перегретого жидкого термитного металла с поверхностью стержней происходит подплавление последних и совместная их кристаллизация с термитным металлом, т.е. образуется сварное соединение.

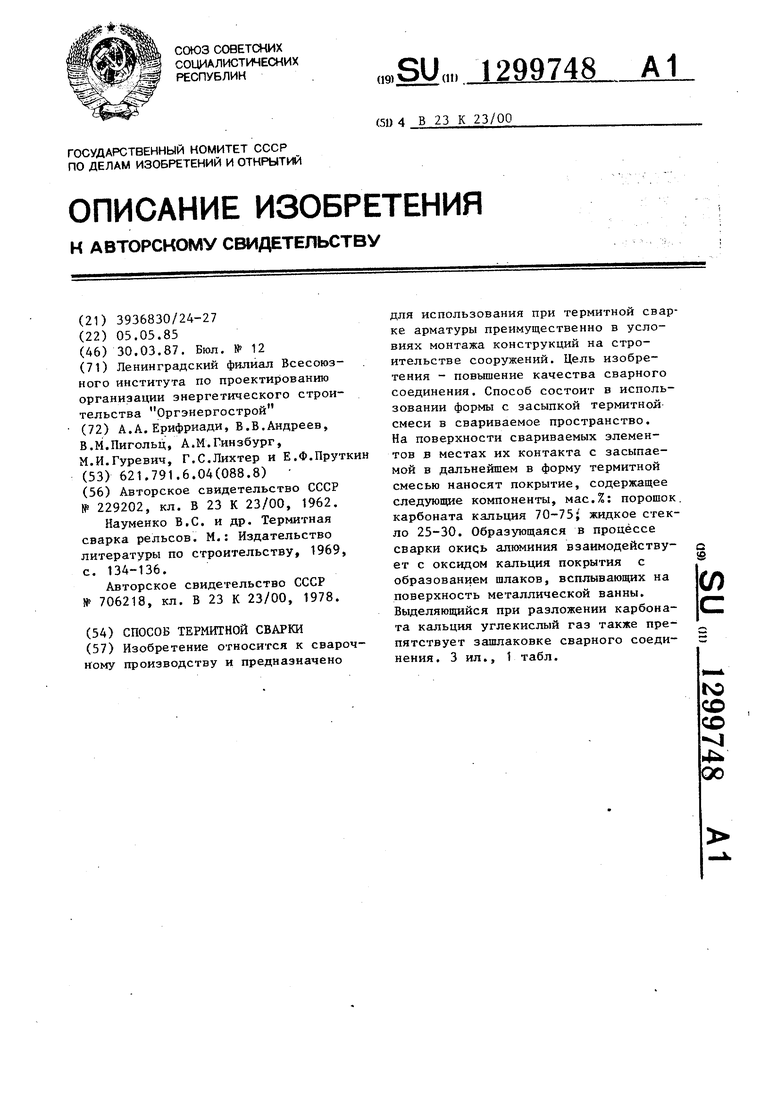

Для определения среднего и граничных значений ингредиентов покрытия качества сварного соединения определялось механическим испытанием сварных образцов.

I Содержание карбоната кальция (СаСО„) в покрытии изменялось от 65 до 80%.

Результаты механических испытаний сварных образцов на разрыв приведены в таблице.

Среднее значение из трех испытаний

Из приведенных экспериментыльных исследований видно, что оптимальный

3129

результат относится к среднему значению ингредиента карбоната кальция - 72,5%, а его граничные значения находятся в пределах 70-75%.

При толщине покрытия 5 менее 0,5 мм количество оксида кальпия (СаО) оказывается недостаточным для перевода всей осаждающейся окиси алюминия в легкоплавкие соединения, а при толщине более 1,5 мм на поверхности свариваемых элементов остается значительное количество оксида кальция, В обоих случаях возрастает вероятность образования локальных непро- варов.

На нижней части стержней 1 толщина покрытия 6 карбоната увеличивается, так как на них поступают дополнительные порции окиси алюминия, всплывающие из термитного расплава уже после прохождения фронта горения

Применение предложенного способа повьпиает в два раза производитель84

ность сварки арматурных соединений при строительстве электростанций.

Формула изобретения

Способ термитной сварки, при котором на поверхность свариваемых деталей наносят покрытие, предупреждающее зашлаковку зоны сварки, после чего свариваемые детали засыпают термитной смесью, поджигают термитную смесь и производят сварку, отличающийся тем, что, с целью повышения качества сварных соединений при сварке элементов строительных конструкций, в качестве покрытия используют пасту, состоящую из смеси жидкого стекла и порошка карбоната кальция, наносят ее слоем тблщиной 0,5-1,5 мм, а компоненты пасты берут в следующем соотношении, мас.%:

Порошок карбоната

кальция70-75

Жидкое стекло 25-30

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2169652C1 |

| Способ термитной сварки | 1988 |

|

SU1593850A1 |

| Литейная форма для термитной сварки | 1987 |

|

SU1426729A1 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2174459C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

| Состав термитной смеси | 1989 |

|

SU1611651A1 |

Изобретение относится к сварочному производству и предназначено для использования при термитной сварке арматуры преимущественно в условиях монтажа конструкций на строительстве сооружений. Цель изобретения - повышение качества сварного соединения. Способ состоит в использовании формы с засыпкой термитной смеси в свариваемое пространство. На поверхности свариваемых элементов в местах их контакта с засыпаемой в дальнейшем в форму термитной смесью наносят покрытие, содержащее следующие компоненты, мас.%: порошок, карбоната кальция 70-75 жидкое стекло 25-30. Образующаяся в процессе сварки окидь алюминия взаимодействует с оксидом кальция покрытия с образованием шлаков, всплывающих на поверхность металлической ванны. Вьщеляющийся при разложении карбоната кальция углекислый газ также препятствует зашлаковке сварного соединения. 3 ил., 1 табл. а (Л ю со со 4; 00

Фиг.1

/1

,2

,5

Редактор Ю. Петрушко

Составитель Т. Арест

Техред Н.Глущенко Корректор И, My ска

Заказ 1101/12

Тираж 976

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Авторское свидетельство СССР № 229202, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Науменко B.C | |||

| и др | |||

| Термитная сварка рельсов | |||

| М.: Издательство литературы по строительству, 1969, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Способ ремонта поддонов для изложниц | 1978 |

|

SU706218A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-30—Публикация

1985-05-05—Подача