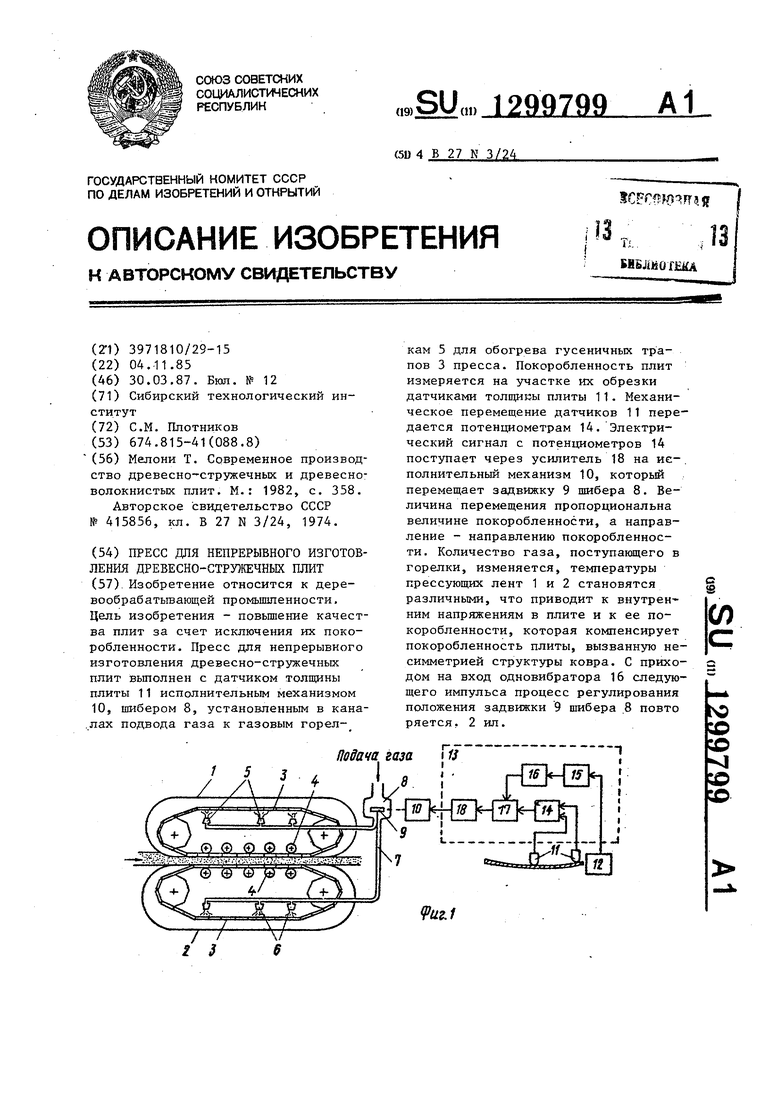

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесно-стружечных плит.

Цель изобретения - повьппение качества плит за счет исключения их покоробленности,

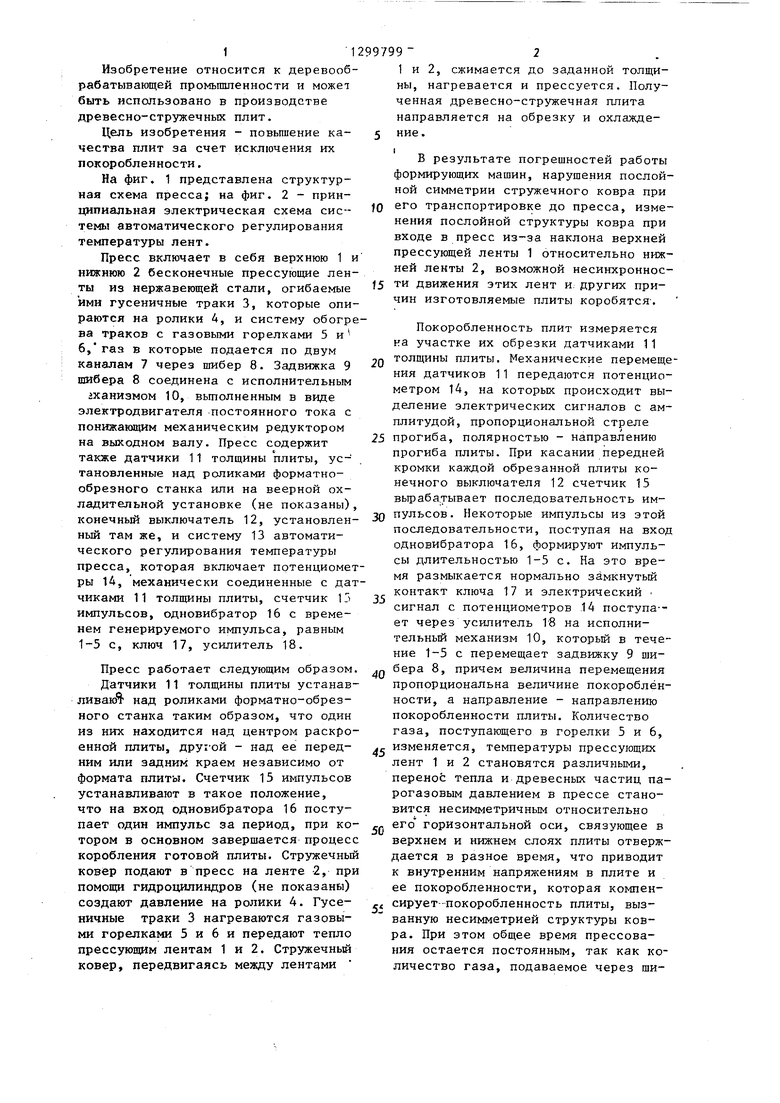

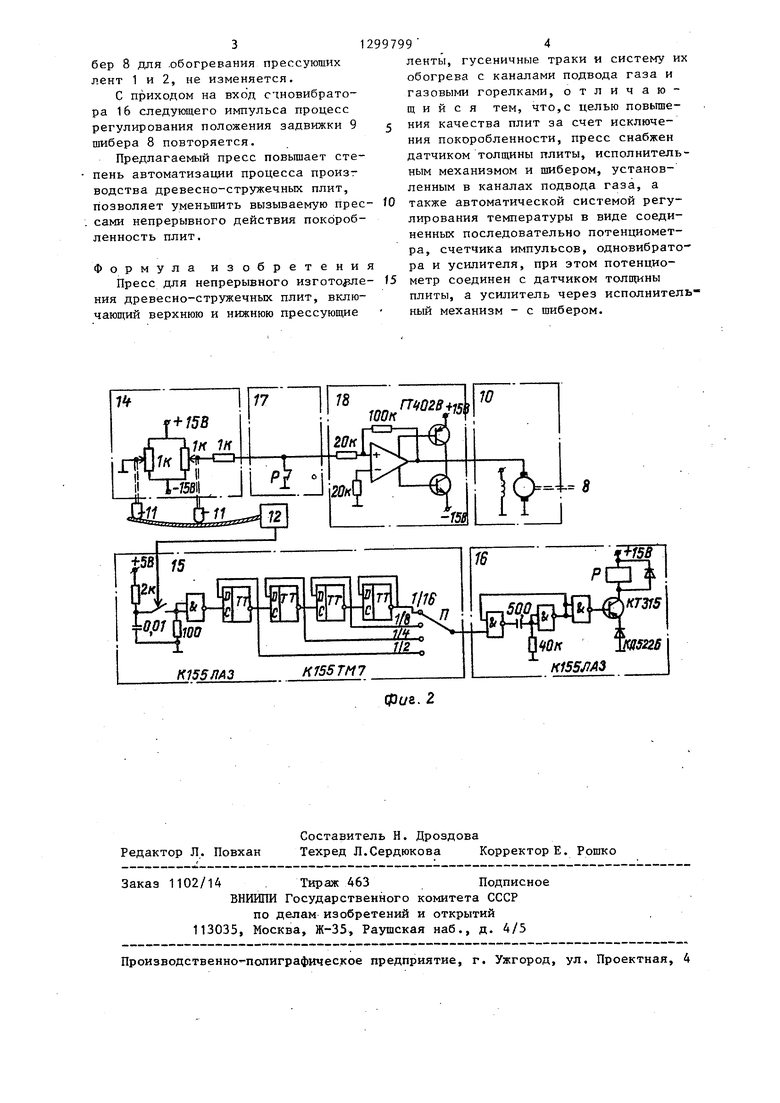

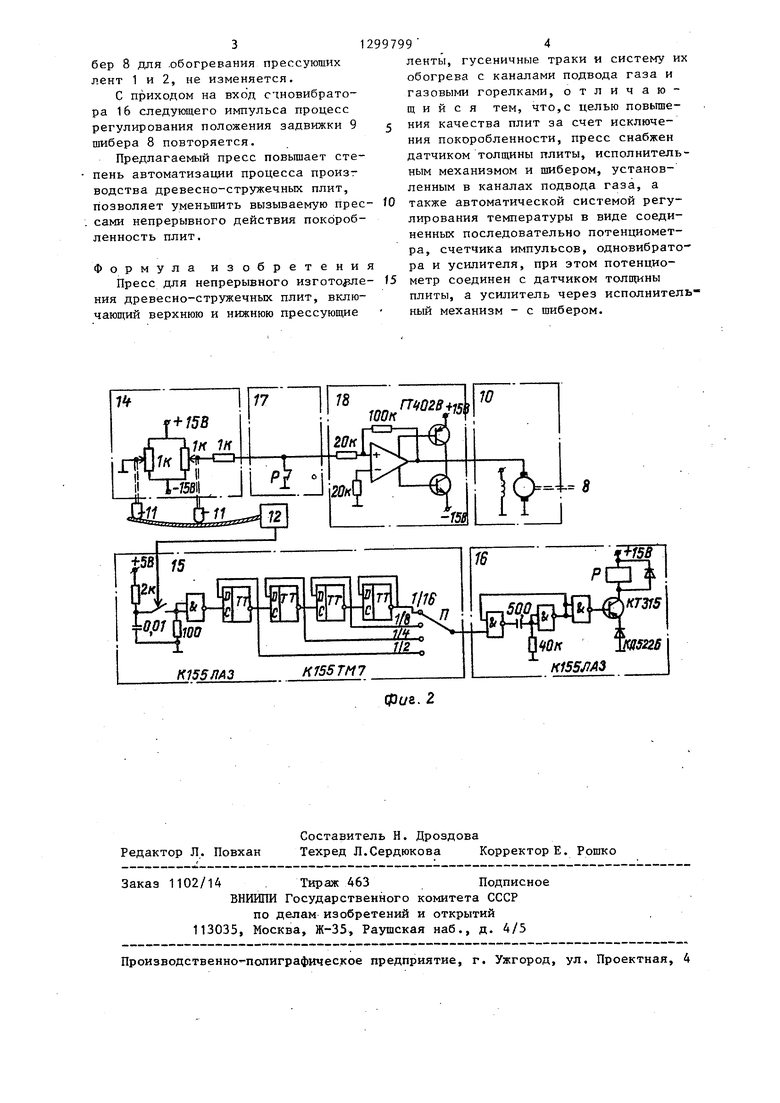

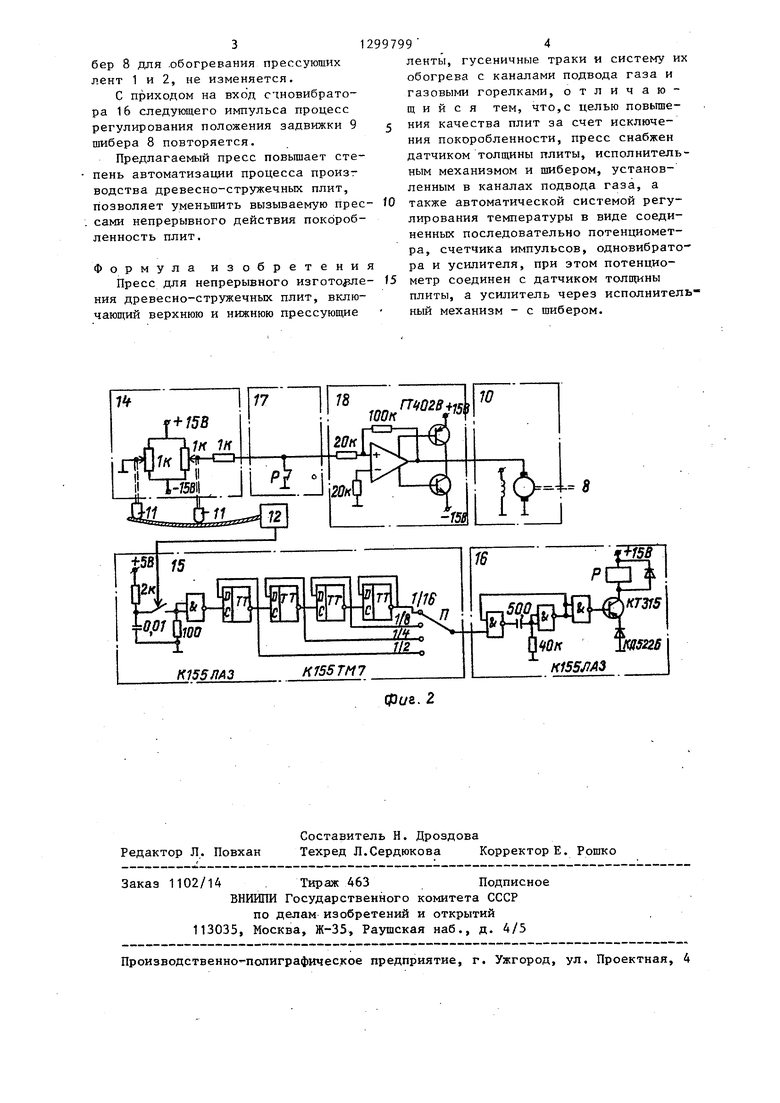

На фиг, 1 представлена структурная схема пресса; на фиг. 2 - принципиальная электрическая схема сис-- тегв. автоматического регулирования температуры лент.

Пресс включает в себя верхнюю 1 и нижнюю 2 бесконечные прессующие ленты из нержавеющей стали, огибаемые ими гусеничные траки 3, которые опираются на ролики А, и систему обогрева траков с газовыми горелками 5 и 6, газ в которые подается по двум каналам 7 через шибер 8. Задвижка 9 шибера 8 соединена с исполнительным

аханизмом 10, вьтолненным в виде электродвигателя постоянного тока с понижающим механическим редуктором на выходном валу. Пресс содержит также датчики 11 толщины плиты, ус- тановленные над роликами форматно- обрезного станка или на веерной охладительной установке (не показаны), конечный выключатель 12, установленный там же, и систему 13 автоматического регулирования температуры пресса, которая включает потенциометры 14, механически соединенные с датчиками 11 толщины плиты, счетчик 13 импульсов, одновибратор 16 с временем генерируемого импульса, равным 1-5 с, ключ 17, усилитель 18.

Пресс работает следующим образом.

Датчики 11 толщины плиты устанавливаю над роликами форматно-обрезного станка таким образом, что один из них находится над центром раскроенной плиты, друт ой - над ее передним или задним краем независимо от формата плиты. Счетчик 15 импульсов устанавливают в такое положение, что на вход одновибратора 16 поступает один импульс за период, при котором в основном завершается процесс коробления готовой плиты. Стружечный ковер подают в пресс на ленте 2, при помощи гидроцилиндров (не показаны) создают давление на ролики 4. Гусеничные траки 3 нагреваются газовыми горелками 5 и 6 и передают тепло прессуюпщм лентам 1 и 2. Стружечньй ковер, передвигаясь между лентами

1 и 2, сжимается до заданной толщины, нагревается и прессуется. Полученная древесно-стружечная плита направляется на обрезку и охлаждение.

В результате погрешностей работы формирующих машин, нарушения послойной симметрии стружечного ковра при его транспортировке до пресса, изменения послойной структуры ковра при входе в пресс из-за наклона верхней прессующей ленты 1 относительно нижней ленты 2, возможной несинхронности движения этих лент и других причин изготовляемые плиты коробятся.

0

5

Покоробленность плит измеряется на участке их обрезки датчиками 11

Q толщины плиты. Механические перемещения датчиков 11 передаются потенциометром 14, на которых происходит выделение электрических сигналов с амплитудой, пропорциональной стреле

5 прогиба, полярностью - направлению прогиба плиты. При касании передней кромки каждой обрезанной плиты конечного выключателя 12 счетчик 15 вьфабатывает последовательность импульсов. Некоторые импульсы из этой последовательности, поступая на вход одновибратора 16, формируют импульсы длительностью 1-5 с. На это время размыкается нормально замкнутый контакт ключа 17 и электрический сигнал с потенциометров 14 поступа-- ет через усилитель 18 на исполнительный механизм 10, который в течение 1-5 с перемещает задвижку 9 шибера 8, причем величина перемещения пропорциональна величине покоробленности, а направление - направлению покоробленности плиты. Количество газа, поступающего в горелки 5 и 6,

C изменяется, температуры прессующих лент 1 и 2 становятся различными, перенос тепла и древесных частиц парогазовым давлением в прессе становится несимметричным относительно его горизонтальной оси, связующее в верхнем и нижнем слоях плиты отверж- дается в разное время, что приводит к внутренним напряжениям в плите и ее покоробленности, которая компен( сирует-покоробленность плиты, вызванную несимметрией структуры ковра. При этом общее время прессования остается постоянным, так как количество газа, подаваемое через ши0

0

бер 8 для .обогревания прессующих лент 1 и 2, не изменяется.

С приходом на вхо д счновибрато- ра 16 следующего импульса процесс регулирования положения задвижки 9 шибера 8 повторяется.

Предлагаемый пресс повышает степень автоматизации процесса произг водства древесно-стружечных плит, позволяет уменьшить вызываемую прессами непрерывного действия покороб- ленность плит.

Формула изобретения

Пресс для непрерывного изгото ше- f5 ния древесно-стружечных плит, включающий верхнюю и нижнюю прессующие

ленты, гусеничные траки и систему их обогрева с каналами подвода газа и газовыми горелками, отличаю щ и и с я тем, что,с целью повышения качества плит за счет исключения покоробленности, пресс снабжен датчиком толщины плиты, исполнительным механизмом и шибером, установленным в каналах подвода газа, а также автоматической системой регулирования температуры в виде соединенных последовательно потенциометра, счетчика импульсов, одновибрато ра и усилителя, при этом потенциометр соединен с датчиком толщины плиты, а усилитель через исполнительный механизм - с шибером.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для формирования стружечного ковра | 1985 |

|

SU1289689A1 |

| Машина для формирования стружечного ковра в производстве древесно-стружечных плит | 1984 |

|

SU1186480A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2012 |

|

RU2508193C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2453428C1 |

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| Способ изготовления нешлифованных древесно-стружечных плит | 2021 |

|

RU2785590C1 |

| Способ изготовления древесностружечных плит | 1989 |

|

SU1653960A1 |

| УСТРОЙСТВО И СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1990 |

|

RU2068339C1 |

| Способ изготовления древесностружечных плит | 2018 |

|

RU2708323C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПАРОВОЙ ОБРАБОТКИ | 2004 |

|

RU2327560C2 |

. Изобретение относится к дере- вообрабатьшающей промьшшенности. Цель изобретения - повьппение качества плит за счет исключения их поко- робленности. Пресс для непрерывного изготовления древесно-стружечных плит выполнен с датчиком толщины плиты 11 исполнительным механизмом 10, шибером 8, установленньм в кана..лах подвода газа к газовым горелffoffava газа (У) а ф @ кам 5 для обогрева гусеничных трапов 3 пресса. Покоробленность плит измеряется на участке их обрезки датчиками толщивы плиты 11. Механическое перемещение датчиков 11 передается потенциометрам 14. Электрический сигнал с потенциометров 14 поступает через усилитель 18 на исполнительный механизм 10, который перемещает задвижку 9 шибера 8. Величина перемещения пропорциональна величине покоробленности, а направление - направлению покоробленности. Количество газа, поступающего в горелки, изменяется, температуры прессующих лент 1 и 2 становятся различными, что приводит к внутрен-- ним напряжениям в плите и к ее покоробленности, которая компенсирует Покоробленность плиты, вызванную несимметрией структуры ковра. С приходом на вход одновибратора 16 следующего импульса процесс регулирования положения задвижки 9 шибера .8 повто ряется. 2 ил. а И h i (Л ю UD :о ;О -1- . J Vuz.1

Редактор Л. Повхан

Составитель Н. Дроздова

Техред Л.Сердюкова Корректор Е. Рошко

Заказ 1102/U Тираж 463Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

qpt/a. 2

| Мелони Т | |||

| Современное производство древесно-стружечных и древесноволокнистых плит | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Зажим для канатной тяги | 1919 |

|

SU358A1 |

| 1972 |

|

SU415856A3 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-03-30—Публикация

1985-11-04—Подача