Изобретение относится к области производства прессованных изделий из порошкообразных материалов и может быть использовано при производстве кирпича методом полусухого прессования, огнеупорных изделий, облицовочных керамических плит и плиток, абразивных изделий, металлокерамики и других композиционных материалов, включая армирование и дисперсноармирование.

Известны устройства для прессования с вакуумированием на гидравлическом и коленно-рычажном прессах (Попильский Р.Я., Кондрашов Ф.В. Прессование керамических порошков. - М.: Металлургия, 1968, 272 с.). Известные устройства состоят из пресса и связанным с верхним штампом вакуумным колпаком или резиновой гофрированной юбки, которые прижимаются к поверхности стола с пресс-формами. Колпак (юбка) при помощи гибкого шланга присоединен через управляющий дроссель к вакуумной системе, состоящей из вакуумного насоса ВН-12 и промежуточной емкости, предназначенной для улавливания водой твердых частиц, содержащихся в откачиваемом воздухе. Возможность создания вакуума под колпаком и в пресс-форме обеспечивается уплотнителями.

При опущенном колпаке с помощью управляемого дросселя включается вакуум, под колпаком быстро возникает разрежение 66650 Н/м (550 мм рт.ст.); создаются условия для удаления воздуха из порошкообразной массы.

После окончания прессования вакуум отключается, осуществляется отвод верхнего штампа с колпаком, а затем - выпрессовка изделия.

Недостатком известных устройств является неполная герметизация колпака с поверхностью стола пресса из-за наличия просыпи материала и несовершенства системы уплотнения, что снижает степень разрежения вакуумной системы в рабочей зоне. Кроме того, унос вместе с отсасываемым воздухом частиц пресс-порошка создает дополнительные эксплуатационные затруднения.

Период обезвоздушивания пресс-порошка ограничен периодом времени от засыпки пресс-формы до момента контакта верхнего штампа с материалом.

Перепад давления в период обезвоздушивания достигает не более одной атмосферы (коэффициент разрежения составляет обычно 0,7...0,9).

Масса пресс-порошка в период обезвоздушивания находится в статическом состоянии.

Эффект обезвоздушивания пресс-порошка снижается при увеличении высоты формуемого изделия.

Обезвоздушивание осуществляется только через одну верхнюю поверхность изделия.

Известные устройства не могут работать с минимальным зазором из-за необходимости выпуска воздуха между кромками штампов и стенками пресс-формы. Наличие увеличенного зазора ухудшает точность геометрических размеров изделия.

В основу изобретения положена техническая задача получения более плотного (даже сверхплотного) изделия из порошкообразного композиционного материала за счет максимального удаления воздуха из пресс-порошка и одновременного улучшения эксплуатационных и расширения технологических возможностей.

Поставленная задача решается тем, что устройство для прессования порошкообразных материалов, содержащее пресс-форму, верхний и нижний штампы, насос, ресивер и пневмораспределитель, согласно изобретению снабжено задатчиком импульсов, соединенным через пневмораспределитель с рабочей полостью пресс-формы, рабочие части пресс-формы, верхнего и нижнего штампов выполнены в виде обоймы, в каждой из которых расположены пластины с зазором, расширяющимся от зоны контакта с прессуемым материалом к периферии, и выполнены каналы и отверстия для отвода воздуха.

Для расширения области применения устройства пластины установлены с возможностью переустановки для изменения величины зазора.

Для регенерации фильтрующей способности пресс-формы пластины установлены с зазорами, расположенными вдоль оси движения верхнего и нижнего штампов.

Устройство может быть снабжено воздухопроницаемыми пустотообразователями.

Для прессования тонких изделий пластины установлены в верхнем и нижнем штампах или только в одном из них.

Особенность устройства состоит в том, что пресс-форма и штампы выполнены воздухопроницаемыми и тем самым обеспечивается удаление воздуха как при низком перепаде давления, создаваемого при разрежении, так и при градиенте давления, создаваемом движущимися штампами.

Задатчиком импульсов, соединенным с рабочей полостью пресс-формы, создается подвижность зерен смеси (эффект виброплощадки) и их предварительное уплотнение. Кроме того, совокупность разрежения воздуха в объеме пресс-формы, механического давления на смесь верхним штампом и воздействие импульсатора обеспечивает миграцию воздуха до конца процесса прессования изделия. При этом достигается максимально возможное удаление воздуха из порошкообразной смеси и получение плотного и даже сверхплотного изделия. Для прессования порошкообразных смесей с различным гранулометрическим составом пластины пресс-форм и штампов переустанавливаются, чтобы пропускать воздух (газообразную фазу) и задерживать мелкие частицы порошка.

Пресс-форма может быть оснащена воздухопроницаемыми пустотообразователями, что повышает эффективность удаления воздуха изнутри прессуемого материала и выравнивает однородность плотности изделия.

Получение более плотного и даже сверхплотного изделия обеспечивается тем, что период обезвоздушивания пресс-порошка увеличивается и состоит из времени действия вакуумной системы от засыпки пресс-формы до момента контакта верхнего штампа с материалом и продолжается до конца прессования (положение штампа в нижней мертвой точке).

Перепад давления в период обезвоздушивания пресс-порошка достигает вначале 0,7...0,9 атм во время действия вакуумной системы и возрастает до 4... 150 атм во время действия механического давления.

Масса пресс-порошка в период обезвоздушивания находится в динамическом состоянии, что улучшает текучесть смеси при уплотнении.

Эффект обезвоздушивания пресс-порошка не снижается при увеличении высоты формуемого изделия.

Обезвоздушивание пресс-порошка осуществляется через все поверхности прессуемого изделия. Устройство позволяет работать с минимальным (близким к нулю) зазором между кромками штампов и стенками пресс-формы, что обеспечивает точность изделия.

Формование тонкостенных изделий (плиты, плитки) в предлагаемом устройстве может осуществиться в упрощенном варианте, когда удаление воздуха из пресс-формы происходит только через верхний и нижний воздухопроницаемые штампы или через один из них.

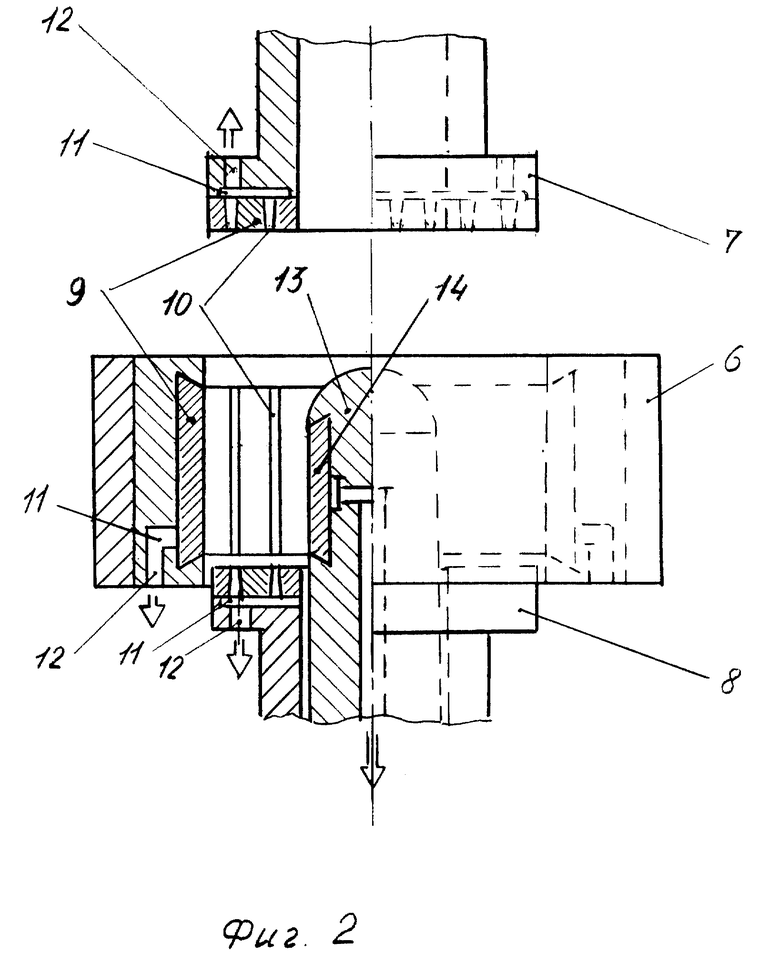

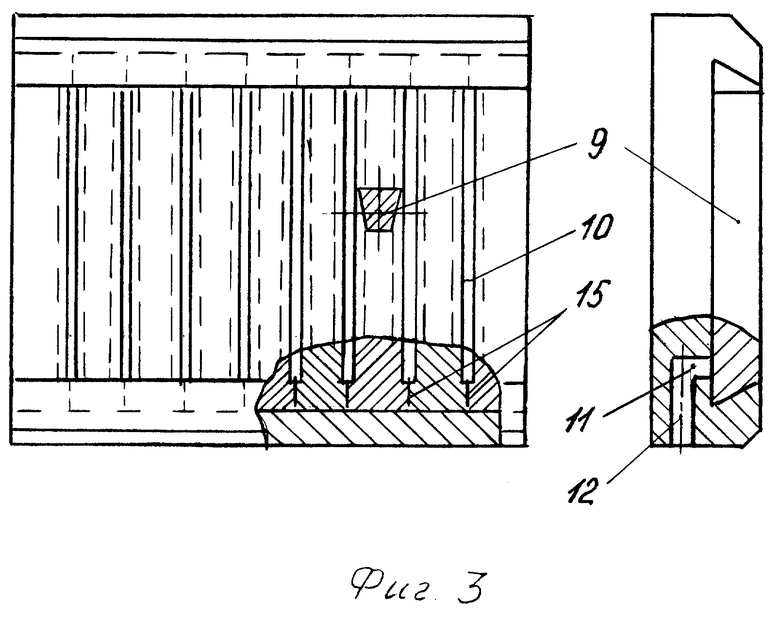

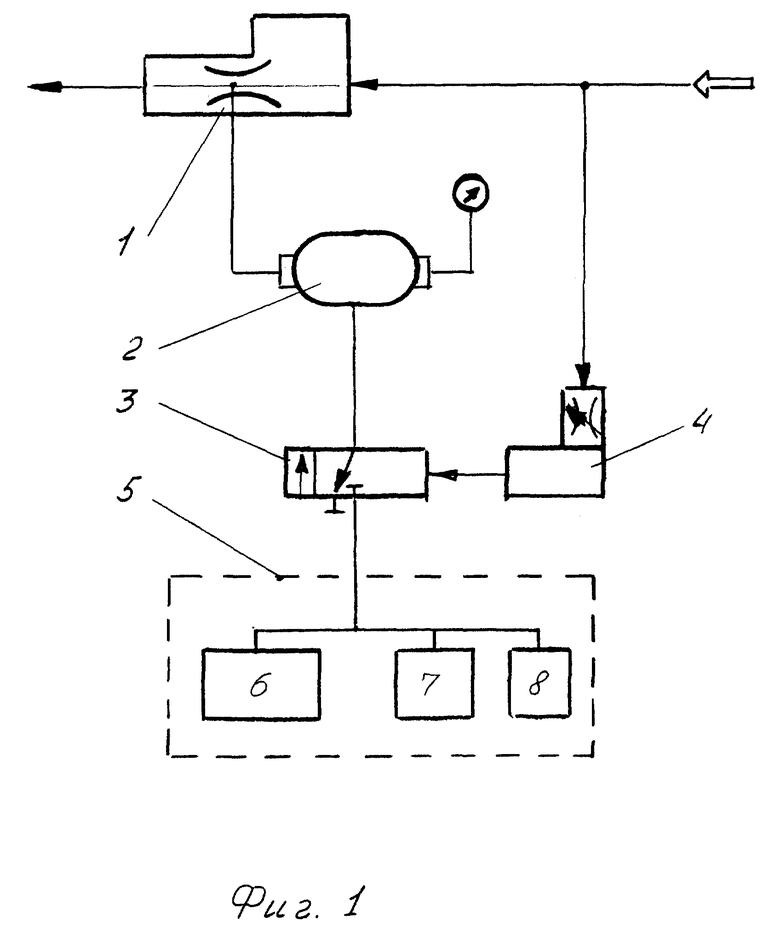

Сущность заявляемого изобретения поясняется чертежами, где на фиг. 1 дана принципиальная схема устройства для прессования порошкообразных материалов, на фиг.2 - общий вид пресс-формы со штампами и пустотообразователем, на фиг. 3 - элемент пресс-формы.

Устройство содержит струйный насос 1, соединенный через ресивер 2, пневмораспределитель 3 и задатчик импульсов 4 с узлом прессования 5. Узел прессования состоит из воздухопроницаемых пресс-формы 6 (фиг.2), верхнего штампа 7, нижнего штампа 8, выполненных в виде обоймы с набором сменных пластин 9, создающих технологические зазоры 10, сужающиеся к зоне контакта с прессуемым материалом. Для выхода воздуха предусмотрены поперечные каналы 11 и отверстия 12.

Пустотообразователь 13 выполнен воздухопроницаемым аналогично пресс-форме и штампам и состоит из корпуса (штыря) с набором сменных пластин 14, отличающихся от пластин 9 только размерами.

Корпус обоймы (фиг. 3) представляет собой пластину с выбранным пространством для установки сменных пластин 9. Фиксация пластин в обойме может быть осуществлена различными способами, например при помощи крепления "ласточкин хвост".

Пластины 9 в сечении имеют сужающуюся, например трапецеидальную, форму и разделку концов под "ласточкин хвост" для установки и фиксации в корпусе обоймы. На пластинах 9 имеются площадки (выступы) 15, обеспечивающие постоянство зазоров 10 между пластинами в собранном виде.

Устройство работает следующим образом. При верхнем положении штампа 7 осуществляется засыпка порошкообразного материала в пресс-форму 6. Пневмораспределитель 3 (фиг. 1) соединяет объем пресс-формы 6 с ресивером 2, в котором создается разрежение с коэффициентом 0,5...0,9 с помощью вакуумного сопла струйного насоса 1, подключенного к магистрали сжатого воздуха с давлением 0,3...0,6 мПа (3...6 атм). Воздух отсасывается из порошкообразного материала и через зазоры пресс-формы уходит в ресивер. Зерна порошка удерживаются в зазорах, если размер зазора "с" не превышает трех диаметров D зерен порошка, т.е. "с" < 3D. Например, если размер мелких частиц порошкообразной смеси 0,06 мм, то "с" < 0,18 мм.

Задатчик импульсов 4 дросселирующим устройством настраивается на рабочую частоту f = 5. ..200 Гц в зависимости от вида порошкообразного материала, гранулометрического состава, влажности. В качестве задатчиков импульсов 4 может быть использовано известное техническое решение на основе пневматического или электромагнитного управления клапаном пневмораспределителя 3. Пульсирующий градиент давления обеспечивает вибрационное движение частиц порошка; происходит его "упаковка" при меньшем сцеплении (внутреннее трение между частицами уменьшается) между частицами порошка и между частицами поверхности пресс-формы (аналогично виброуплотнению). Первый этап обезвоздушивания пресс-порошка длится от засыпки материала в форму до соприкосновения верхнего штампа с материалом. При дальнейшем движении вниз начинается второй этап обезвоздушивания смеси. К вакуумному добавляется механическое обезвоздушивание смеси, но уже со значительно большим градиентом давления, что обеспечивает миграцию воздушной фазы при уменьшающейся газопроницаемости уплотняемого материала.

В крайнем нижнем положении верхнего штампа 7 (в конце рабочего хода) пневмораспределитель 3 отключает ресивер 2 от пресс-формы 6, а последнюю соединяет с атмосферой. Начинается выпрессовка полуфабриката. В ресивере создается глубокий вакуум для включения в следующий рабочий цикл прессования.

Для регенерации зазоров и каналов в воздухопроницаемой пресс-форме 6 и пустотообразователе 13 зазоры 10 расположены вдоль движения прессования изделия.

Длительность известного вакуумного обезвоздушивания оценивается 0,6... 0,7 с, в предлагаемом устройстве в несколько раз дольше и составляет не менее половины времени полного цикла формования изделия. Градиент давления для обезвоздушивания порошкообразной смеси в новом устройстве на несколько порядков выше, чем у прототипа, что расширяет эксплуатационные возможности обезвоздушивания порошкообразных смесей, включая и композиционные материалы с низкой газопроницаемостью.

Весьма перспективным представляется широкое использование предлагаемого устройства для прессования особо плотных изделий из композиционных материалов, а также при прессовании крупногабаритных изделий и большеформатных плит, например 1000 х 1000 х 10 мм (неблагоприятные условия для выхода воздуха из центральной зоны).

В делопроизводство с новым устройством для прессования могут быть включены материалы, склонные к "перепрессовке" (появление перепрессовочных трещин).

Новое устройство пригодно не только для вновь проектируемых прессов, но и для модернизации существующих.

На Челябинском заводе керамических строительных материалов были проведены производственные испытания опытного устройства к прессу для изготовления керамических плит 200 х 200 х 8 мм методом полусухого прессования. В процессе испытаний нового устройства были изготовлены контрольные образцы в количестве 50 шт. для каждого режима прессования (менялось усилие сжатия порошка от 800 до 1200 кН). При исходной влажности порошка 3...5% водопоглощение контрольных образцов составило 1,9...4,6%, в то время как плиты, изготовленные по традиционной заводской технологии, на обычной оснастке имеют водопоглощение 4,6...7%, что свидетельствует о более плотной прессовке порошкообразного материала.

Результаты испытаний подтвердили эффективность прессования порошкообразных (композиционных) материалов по импульсно-струйной технологии за счет дополнительного обезвоздушивания массы при обеспечении градиента давления механическим путем и вакуумированием с новым устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПРЕССОВАНИЯ ПЛОТНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2160725C2 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ПОРОШКА | 1998 |

|

RU2156674C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЛИЦЕВЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ | 2000 |

|

RU2170172C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212341C2 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021895C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

Изобретение относится к устройствам для прессования композиционных материалов, в частности к формообразованию и уплотнению порошкообразных материалов (огнеупорных, абразивных, керамических и т.д.). Техническим результатом является получение более плотного (даже сверхплотного) изделия из порошкообразного материала за счет максимального удаления воздуха из пресс-порошка и расширения технологических возможностей прессования трудноформуемых смесей. Прессование порошкообразных материалов производят в воздухопроницаемой пресс-форме, обеспечивающей двухстадийное обезвоздушивание порошкообразной смеси пульсирующим вакуумом и механическим давлением штампа. Миграция воздушной фазы осуществляется через технологические зазоры, каналы и отверстия, имеющиеся в пресс-форме. 3 з.п. ф-лы, 3 ил.

| Попильский Р.Я | |||

| и др., Прессование керамических порошков | |||

| - М.: Металлургия, 1968, с | |||

| Гудок | 1921 |

|

SU255A1 |

| Установка для изготовления предварительно-напряженных железобетонных призматических деталей | 1983 |

|

SU1237437A1 |

| Пресс-форма для изготовления железобетонных изделий | 1985 |

|

SU1390034A1 |

| Устройство для прессования строительных изделий | 1986 |

|

SU1463488A1 |

| US 4417864 A, 29.11.83 | |||

| JP 01022500 A, 25.01.89 | |||

| АНАЛИТИЧЕСКИЙ КАПИЛЛЯРНЫЙ МИКРОЧИП | 2000 |

|

RU2229699C2 |

Авторы

Даты

2000-04-20—Публикация

1998-07-20—Подача