Изобретение относится к термической обработке железнодорожных рельсов из высокоуглеродистой и низколегированной сталей и может быть использовано на металлургических заводах производящих железнодорожные рельсы.

Целью изобретения является улучшение кач ества за счет повышения механических свойств, параметров конструкционной прочности и прямолинейности рельсов.

Пpeдлaгae Я)IЙ способ осуществляетс следующим образом.

Были выплавлены две марки стали; высокоуглеродистая типа М 76 и низколегированная Cr-Si-Mn сталь типа 75ХГС. При этом в углеродистой стали массовая доля элементов составила,%г 0,78 С; ,05 Мп; 0,35 Si; 0,028 S; 0,032 Р м 0,115 As (АС, 725 и АС в755°.С, а А5,695°С и АГ, 635°С, jlHf205°C), а в низколегированной - 0,79 С; 1,0 Мп; 0,48 Si; 0,84 Сг; 0,06 V; Се; 0,025 S и О.ОА Р (АС 735 и АС, 780 С, а Аг,705 и Ар,640°С 245°С).

Сталь разливали в изложни1Ц 1 на блнфы сечением 120x120 мм, которые впоследствии прокатывали на заготовки. Затем заготовки загружали в печь и при нагреве под прокатку на рельсовые полосы (рельс типа Р18) подвергали ступенчатому диффузионному/ отжигу пр режиму первая ступень нагрева , вьвдержка 3,5 ч, последующий нагрев со скоро стью 80-100 град/ч до 1250 С, выдержка при данной температуре 2,0 ч. После выполнения второй ступени ди44 Узионного отжига температуру печи снижали до 1 30 С, выдерживали 2,0 ч и подвергали прокатке на рельсовые полосы.

При прокатке заготовок на рельсовые полосы осуществляли обжатие головки в шиверсальной предчнстоБой кпет на 22% и в чистовой на 4% с суммарным обжат}1ем 26% Продолжительность паузы между проходагж составляла 6 С(, а между окончанием деформации и диффврекцировзн2я м oxnas- де1ШЁМ - 9 Ci Головку охлайр;али до 580®С со скоростью 15 град/с (заксиш гсшовки),, а тейгу эг подошву охпаждгьп примерно до этой не температуры со CKopocTJ 8 град/с на структуру сор- бнт« По окончании дифференц аль5гаго ояладдения производили самоотпуск а

5

0

5

5

0

5

0

5

течение 20 с„ После самоотпуска головку рельсовой полосы подвергали нагреву ТВЧ до 930 С с выдержкой в индукторе в конце нагрева в течение 30 с. По выходу из soiibi нагрева закалочной машины полоса пoctyпaлa в зону дифференцированного охлаждения, при этом головку охла,.(дали до 470 С со скоростью 14 граД/с, а шейку и подошву до 325°С со скоростью 7 град/с, после чего осуществляли самоотпуск и окончательное охлаждение всех элементов рельсовой полосы до температуры окружающего воздуха. При выполйе- нии отмеченных технологических оперз ций рельсовую полосу во время перемещения фиксировал в прямолинейном положении.,

Известньй способ осуществляли еле дующим образом.,

После прокатки рельсовую полосу дниной 25-50 м охлаждал,и до 600- , 650 С. Охлаждение производили непри- нyp iT8льнoe, т.е. при температуре окружающего воздуха на специальных холодильниках со скоростью 2 град/с, После этого рельсовая полоса поступала в рельсозакалочную машину, где в процессе непрерывного движения со скоростью 25 им/с поступаша в сис.те- му индукторов для нагрева головки до заданной температуры, которая согласно технологической инструкции состав- лкет 990-1020°С„ Непосредственно после нагрева головка рапьса подвергалась охлаждению водовоздушной смесью со скоростью 8 град/с до температуры 560-580 С, а затем окончательному охлазкдению водой до комнатной температуры В процессе перемещения через рельсозакалочную машину рельсовая полоса упруго изгибалась на подошву (головка вьшуклая) с радиусом изгиба в зоне нагрева и охлаждения, равным 20 м„, ,

Технологическая скема последовательного движения полосы через рель- созакалочньй агрегат следующая сек- зия задающих роликов (начинается изгиб репьсов) - еекшгш нагрева и удержания кривизны (активная зона), здесь происходит изгиб рельса на подошву по заданному радиусу - секция выда&: щ,1Х роликов, где рельсовая полоса выпрямляется,

По известному способу рельсовая полоса двихсет-ся ч рельсозакалочног агрегате через систем секций, ко

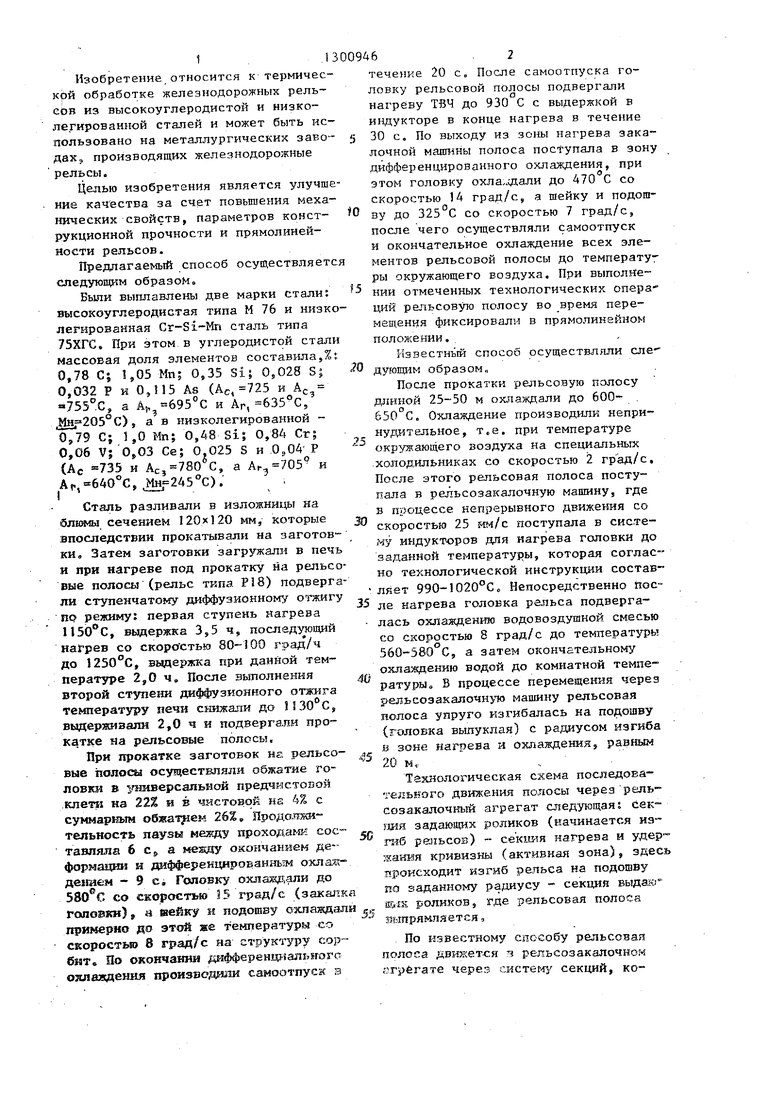

Качество металла рельсов из углероднстой стали

стандартного состава и низколегированной

Cr-Si-Mn композиции типа 75ХГС .

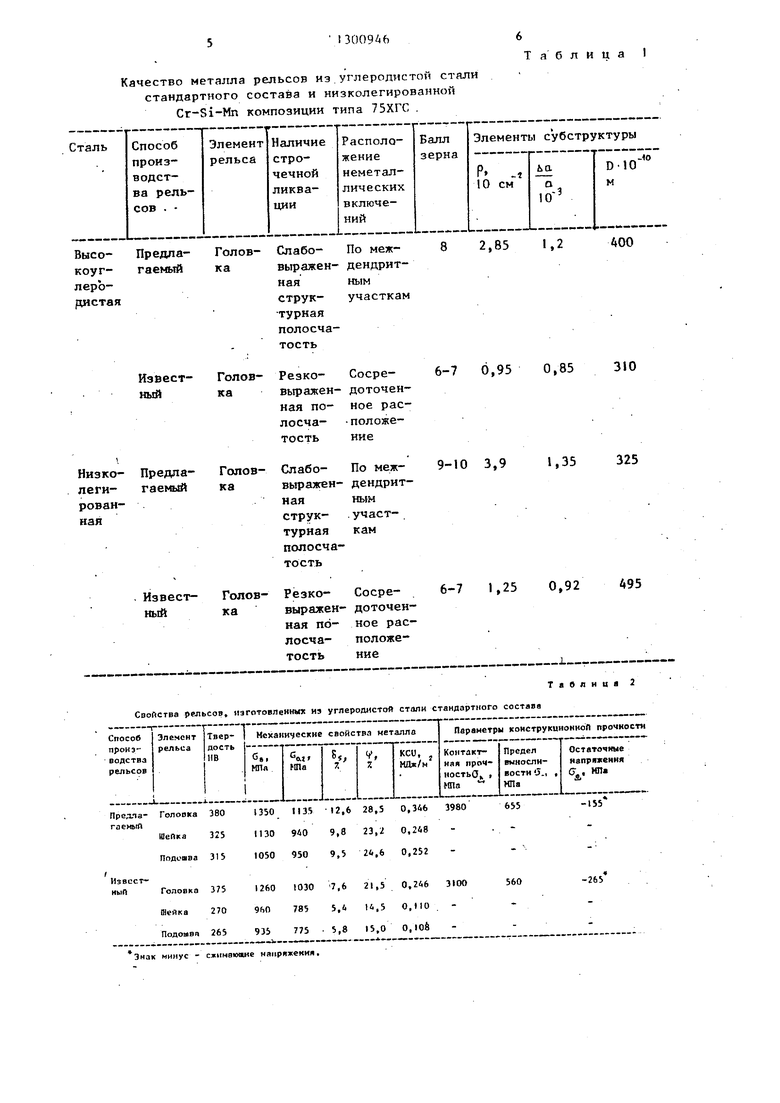

CDoftCTBa рельсов, изготовленных из углеродистой стали стандартного соствяа

Знак минус сжимающие наирмження.

Таблица I

Таблица 2

торые постепенно ее изгибают до максимума в активной зоне, а затем уже после закалки полоса заходит в секцию выдаюищх роликов, где происходит вы- гибание рельса в .сторону, обратную первоначальному изгибу.

Однако такой технологический прием полностью не обеспечивает удаление первоначальной кривизны, в результате чего она составляет 150-200 мм на длине всей полосы.

При термообработке по прещ агае- мому -способу рельсовая полоса проходит все технологические операции при непрерывном движении через систему роликов, расположенных в горизонтальной плоскости относительно основания Поэтому кривизна в вертикальной плоскости практически отсутствует и составляет -- 10 мм на длине 50 м, что отвечает допускам по кривизне на закаленные рельсы.

-, Как показали данные опытной проверки, в результате использования предлагаемого способа производства рельсов улучшается качество металла в части устранения структурной полосчатости и расположения неметаллических включений (табл. 1)., при этом на 1-2 балла уменьшается величина зерна аустенита дпя углеродистой стали и на 2-3 балла - дпя низколегированной Cr-Si-Mn стали типа 75ХГС. Дпя обеих марок стали (углеродистой и низколегированной) размер блоков D уменьшается в пределах от 510-495 до 400-325-10 %, увеличиваются микронапряжения да/а от 0,85- 0,92 до 1,2-1,35-10 , а также плот

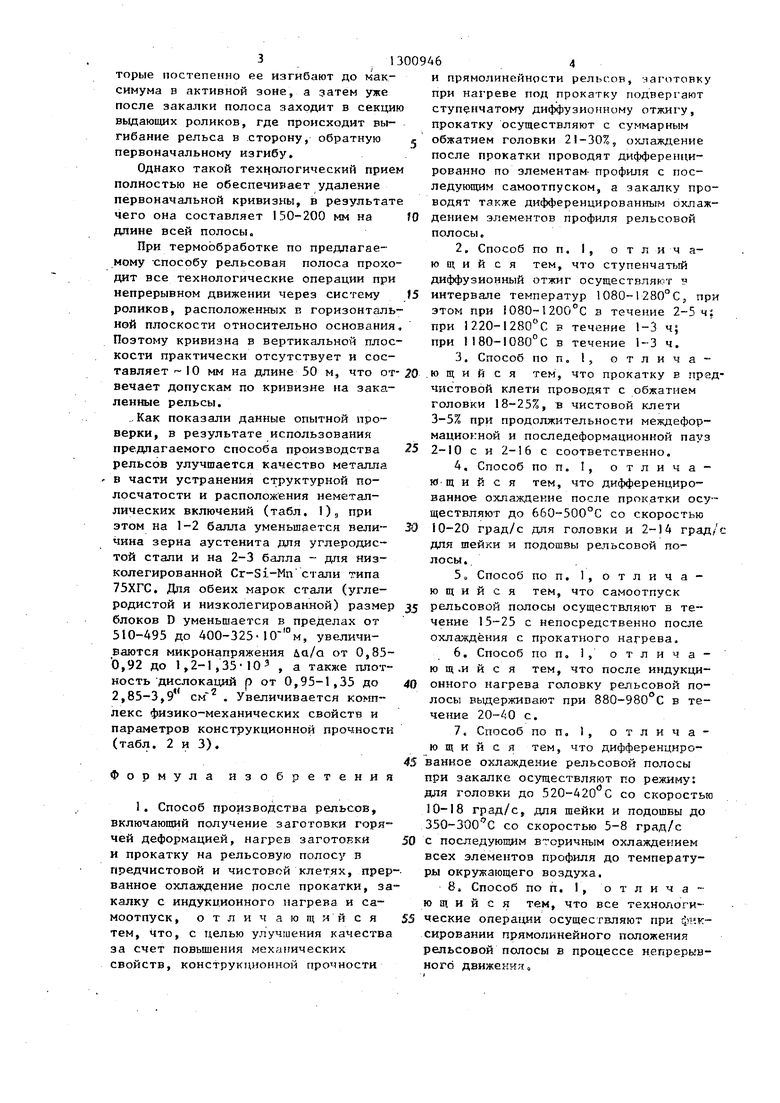

ность дислокаций р от 0,95-1,35 до 40 онного нагрева головку рельсовой по- 2,85-3,9 см . Увеличивается комплекс физико-механических свойств и параметров конструкционной прочности (табл. 2 и 3),

Формула изобретения

лосы выдерживают при 880-980 С в течение 20-40 с.

7. Способ по п. 1, отличающийся тем, что дифференциро- 45 ванное охлаждение рельсовой полосы при закалке осуществляют по режиму: для головки до 520-420 С со скоростью 10-18 град/с, для шейки и подошвы до ЗЗО-ЗОО С со скоростью 5-8 град/с с последующим вторичным охлаждением всех элементов профиля до температуры окружающего воздуха.

1. Способ производства рельсов, включающий получение заготовки горячей деформацией, нагрев заготовки и прокатку на рельсовую полосу в предчистовой и чистовой клетях, прерванное охлаждение после прокатки, закалку с индукционного нагрева и самоотпуск , отличающийся тем, что, с целью улучшения качества за счет повышения механических свойств, конструкционной прочности

5

5

0

5

0

и прямолинейности рельсов, заготовку при нагреве под прокатку подвергают ступенчатому диффузионному отжигу, прокатку осуществляют с суммарным обжатием головки 21-30%, охлаждение после прокатки проводят дифференцированно по элементам- профиля с последующим самоотпуском, а закалку проводят также дифференцированнь м охлаждением элементов профиля рельсовой полосы е

2,Способ по п, I, отличающий с я тем, что ступенчатый диффузионный отжиг осуществляют интервале температур 1080-1280°С, при этом при 1080-1200°С в течение 2-5 чi при 1220-1280 С в течение 1-3 ч|

при 1180-1080°С в течение 1-3 ч.

3,Способ по п. 1, отличающийся тем , что прокатку в пред- чистовой клети проводят с обжатием головки 18-25%, в чистовой клети

3-5% при продолжительности междефор- мациокной и последеформационной пауз 2-10 с и 2-16 с соответственно.

4,Способ по п. 1, отлича- jo-щ и и с я тем, что дифференцированное о:хлаждение после прокатки осуществляют до 6бО-500°С со скоростью 10-20 град/с для головки и 2-14 град/с для шейки и подошвы рельсовой полосы.

5,Способ по п. 1, отличающийся тем, что самоотпуск рельсовой полосы осуществляют в течение 15-25 с непосредственно после охлаждения с прокатного нагрева,

6,Способ по По i, о т л и ч а - ю щ .и и с я тем, что после индукци40 онного нагрева головку рельсовой по-

50

лосы выдерживают при 880-980 С в течение 20-40 с.

7. Способ по п. 1, отличающийся тем, что дифференциро- 45 ванное охлаждение рельсовой полосы при закалке осуществляют по режиму: для головки до 520-420 С со скорость 10-18 град/с, для шейки и подошвы до ЗЗО-ЗОО С со скоростью 5-8 град/с с последующим вторичным охлаждением всех элементов профиля до температуры окружающего воздуха.

50

8, Способ по п. 1, отличающийся тем, что все технологи- 53 ческие операции осуществляют при фиксировании прямолинейного положения рельсовой полосы в процессе непрерывного Движения

Свойства рельсов, изготовленных нэ инэколегировянной Cr-St-Hn стали

Знак мияус - сжннаюяне напряжения,

Редактор 3 Ходакова

Составитель В. Китайский

Техред Л.Сердюкова Корректор А. Зимокосов

Заказ 2560Тираж 403Подписное

ВНИШШ Государственного коуштета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская .наб,, д. А/5

Производственно-полигра }мческое предприятие, г. Ужгород, ул. Проектная, 4

Тябпица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВ НИЗКОТЕМПЕРАТУРНОЙ НАДЕЖНОСТИ | 2015 |

|

RU2601847C1 |

| Способ термической обработки рельсов | 1982 |

|

SU1118698A1 |

| РЕЛЬС ИЗ ПЕРЛИТНОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2107740C1 |

| Способ термической обработки рельсов | 1986 |

|

SU1422674A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2012 |

|

RU2487178C1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| СПОСОБ УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1968 |

|

SU219525A1 |

Изобретение относится к термической обработке железнодорожных рельсов из высокоуглеродистой и низколегированной сталей и может быть использовано на металлургических заводах, производящих железнодорожные рельсы Целью изобретения является улучшение качества за счет повышения механических свойств, параметров конструкционной прочности и прямолинейности рельсов. Заготовку подвергают ступенчатому диффузионному отжигу, затем прокатывают в предчистовой и чистовой клетях с суммарным обжатием головки 21-30%, после чего головку, шейку, и подошву рельсовой полосы подвергают дифференцированному охлаждению и самоотпуску, а индукционный нагрев под закалку головки рельсовой полосы осуществляют с температуры конца самоотпуска 500-650 с с последующим дифференцированием охлаждением элементов рельсовой полосы. 7 з.п. ф-лы, 3 табл i (Л :D 4 35

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 973 | |||

| J . | |||

Авторы

Даты

1991-05-30—Публикация

1985-02-21—Подача