Известны способы упрочнения прокатываемого металла € Применением низкотемпературной термомеханической обработки, включающей iпpeдвapитeльнoe охлаждение подката до температуры ниже порога рекристаллизации с последующим интенсивным обжатием в калибре, и дальнейшей поверхнастной завалкой с прокатного на-грева.

Известны также способы прокатки рельсов, при которых формирование головки рельса в чистовом калибре производят путем обжатия ее с боков с образованием выпуклости головки за счет уширения.

Предлагаемый способ отличается тем, что для повышения механических свойств и эксплуатационной стойкости голоБки рельса предварительно охлажденную до температуры ниже порога рекристаллизации вытянутую головку профиля обжимают в чистовом, например универсальном, калибре в направлении оси симметрии рельса с малой, в пределах 1,02-1,05 общей вытяжкой, формируя боковой профиль головки за счет уширения. При этом охлаждение головки производят с таким расчетом, чтобы теплосодержание головки рельса не превыщало теплосодержания его подошвы. Это позволяет получить изгиб полностью Охлажденного рельса на подошву.

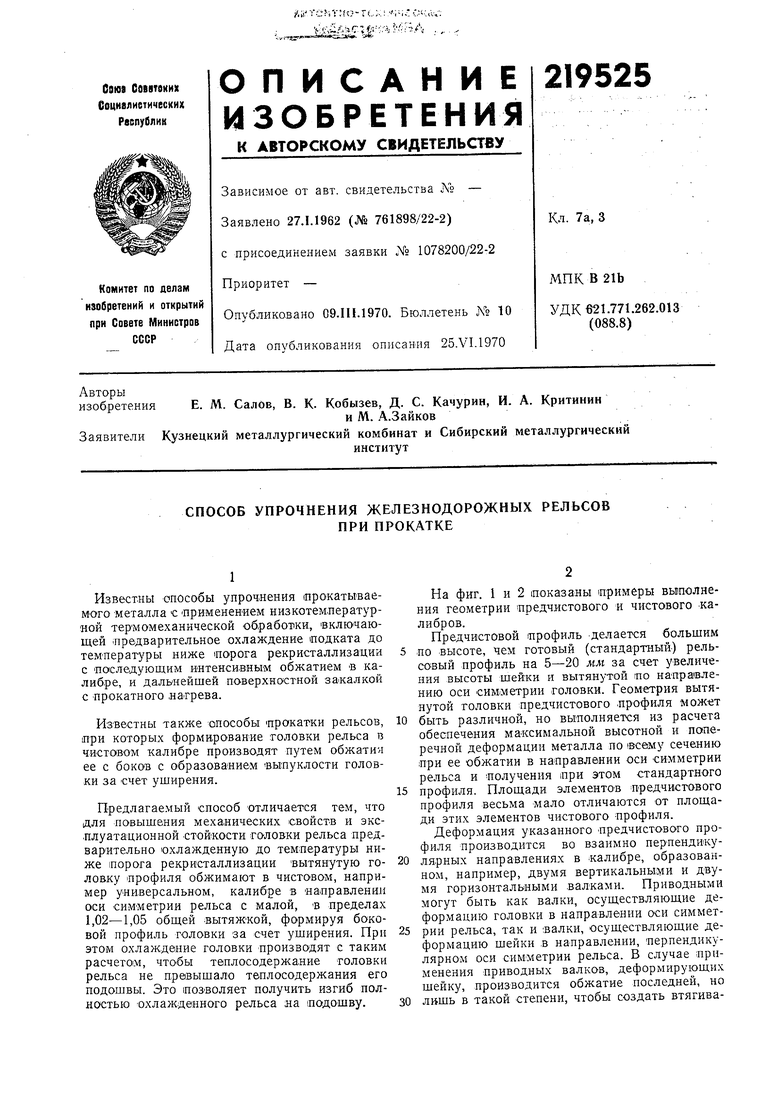

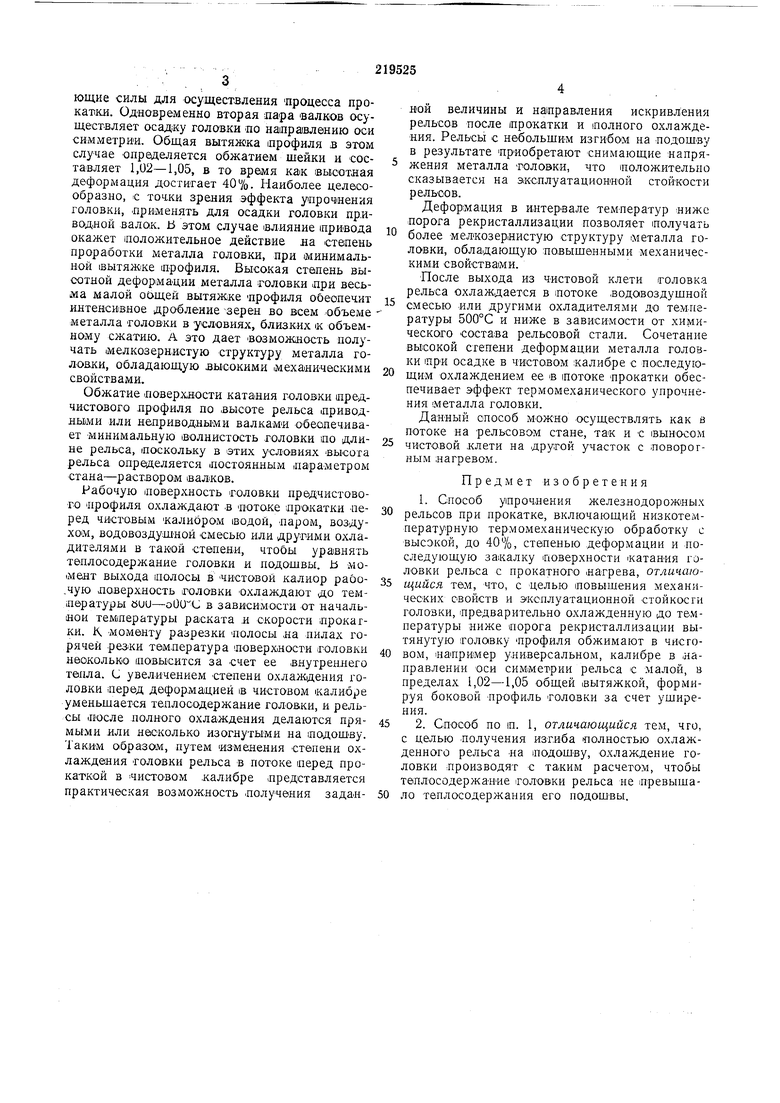

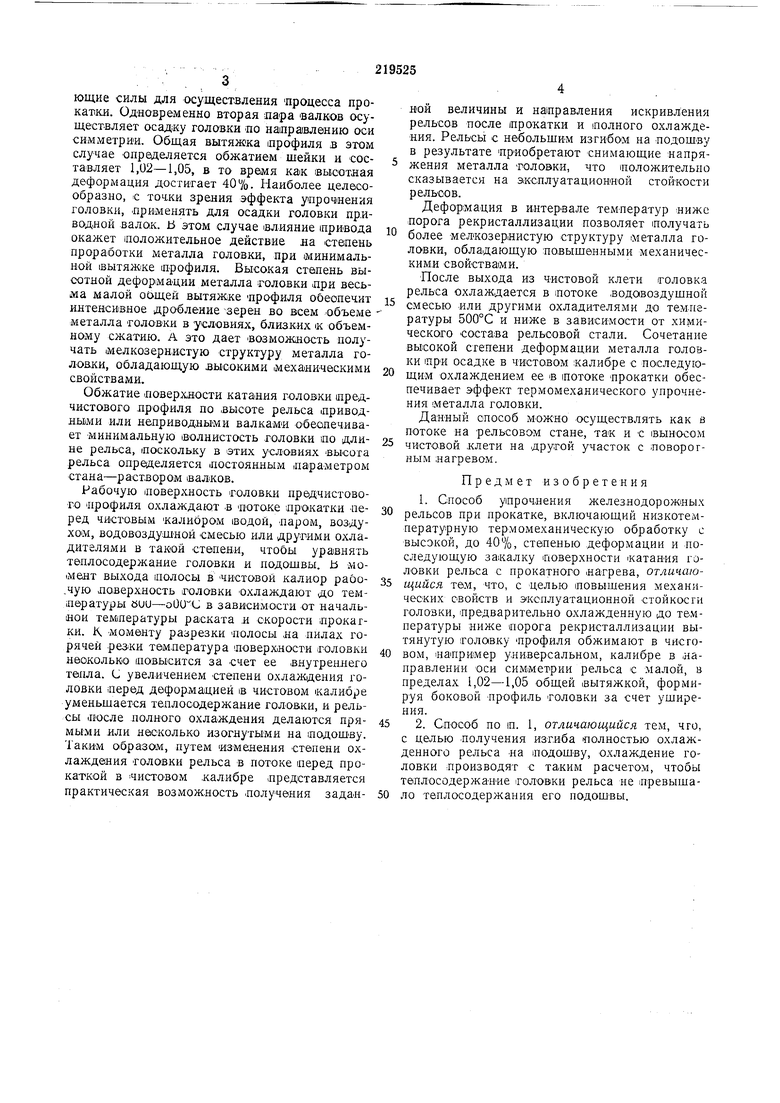

На фиг. 1 и 2 показаны примеры выполнения геометрии предчистового и чистового -калибров.

Предчистовой профиль -делается большим по высоте, чем готовый (стандартный-) рельсовый профиль на 5-20 мм за счет увеличения высоты шейки и вытянутой по направлению оси сим.метрии головки. Геометрия вытянутой головки предчистового профиля мож1;т

быть различной, но выполняется из расчета обеспечения максимальной высотной и поперечной деформации металла по всему сечению при ее обжатии в направлении оси симметрии рельса и получения при этом стандартного

профиля. Площади элементов предчистового профиля весьма мало отличаются от площади этих элементов чистового профиля.

Деформация указанного предчистового профиля производится во взаимно перпендикулярных направлениях в калибре, образованном, например, двумя вертикальными и двумя горизонтальными валками. Приводными могут быть как валки, осуществляющие деформацию головки в направлении оси симметрии рельса, так и валки, осуществляющие деформацию шейки в направлении, перпендикулярном оси симметрии рельса. В случае применения приводных валков, деформирующих щейку, производится обжатие последней, но

ющие силы для осуществления процесса прокатки. Одновременно вторая пара валков осущест-вляет осадку головки по на1пра1влению оси сшмметрИИ, Общая вытяжка шрофиля в этом случае определяется обжатием шейки и составляет 1,02-1,05, в то время как высотная деформация достигает 40%. Наиболее целесообразно, с точки зрения эффекта упрочнения головки, лрименять для осадки головки пр.иводной валок. Б этом случае влияние тривода окажет положительное действие на степень проработки металла головки, при иминимальной (вытяж.ке профиля. Высокая степень высотной дефоримации металла головки .при весьма малой общей вытяжке профиля обеспечит интенсивное дробление -зерен во всем Объеме металла голов-ки в условиях, близких к объемному сжатию. А это дает возможность получать имелкозернистую структуру металла головки, обладающую высокими механическими свойствами.

Обжатие ловерхн-ости катания головки иредчистового .профиля по высоте рельса лриводньши или неприводными валками обеопечивает Минимальную 1ВОлнистость головки ио длине рельса, /поскольку в этих условиях Вьгсота рельса определяется постоянным лараМетром стана-раствором валлов.

Рабочую поверхность головки предчистовоГО профиля охлаждают В потоке прокатки Перед чистовым калибром водой, Паром, воздуХОМ, водовоздушной смесью или другими охладителями в такой Степени, чтобы уравнять теплосодержание головки и подошвы. Ь момент выхода полосы в чистовой калиор рабо.чую поверхность головки Охлаждают до температуры ии-оОи С в зависимости От начальной температуры раската .и скорости прокагки. К Моменту разрезки полосы на пилах горячей резаки температура поверхности головки несколько повысится за счет ее внутреннего тепла. С увеЛИчением Степени охлаждения головки перед деформацией IB чистовом калиоре уменьшается теплосодержание голоаки, и рельсы .после полного охлаждения делаются прямыми или несколько изогнутыми на подошву. Таким образом, путем изменения степени охлаждения головки рельса в потоке перед прокаткой в чистовом .калибре представляется практическая возмож.ность получения задайной величины и направления искривления рельсов после прокатки и полного охлаждеНия. Рельсы с небольшим изгибом на подошзу в результате приобретают снимающие напряженин металла головки, что положительно сказывается на аксплуатациониой стойкости рельсов.

Деформация в интервале температур ниже порога рекристаллизации позволяет получать

более Мелкозернистую структуру металла головки, обладающую повышенными механическими свойствами.

После выхода из чистовой клети головка рельса охлаждается в потоке водовоздушной

смесью ИЛИ другими охладителями до тем.иературы 500°С и ниже в зависимости от химического Соста.ва рельсовой стали. Сочетание высокой степени деформации металла головки inpH осадке в чистовом калибре с последующим охлаждением ее в 1потоке прокатки обеспечивает эффект термомеханического упрочнения металла головки.

Данный способ МОжно Осуществлять как в потоке на рельсовом стане, так и с выносом

чистовой .клети на другой участок с поворогным нагревом.

Предмет изобретения

1. Способ упрочнения железнодорожных

рельсов при прОкатке, включающий низкотемпературную термомеханическую обработку с высокой, до 40%, степенью деформации и последующую закалку поверхности катания гоЛОвки рельса с прокатного нагрева, отличающийся тем, что, с целью повышения механических свойств и эксплуатационной стойкости головки, предварительно охлажденную до температуры ниже порога рекристаллизации вытянутую головку профиля обжимают в чисговом, напри1мер универсальном, калибре в направлении оси симиметрии рельса с малой, в пределах 1,02-1,05 общей вытяжкой, формируя боковой Профиль головки за счет уширения.

2. СпОсОб по п. 1, отличающийся тем, ч го, с целью Получения изгиба полностью охлажденного рельса На подошву, Охлаждение головки производят с таким расчетом, чтобы теплосодержание головки рельса не превышало теплосодержания его подошвы.

Фиг

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки рельсов | 1988 |

|

SU1614869A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| Способ прокатки рельсовых профилей | 1974 |

|

SU623593A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| СПОСОБ ПРОИЗВОДСТВА ФАСОННЫХ ПРОФИЛЕЙ | 2001 |

|

RU2212288C1 |

| Способ изготовления рельсов | 1987 |

|

SU1535663A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| Способ прокатки фланцевых профилей | 1985 |

|

SU1271593A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

Авторы

Даты

1968-01-01—Публикация