(54) СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1996 |

|

RU2112612C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU700980A1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Способ получения фасонных профилей | 1981 |

|

SU1003945A1 |

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

Изобретение относится к прокатному производству и предназначено для изготовления плоских кольцевых з-аготовок деталей машин, например стопорных пружинных колец, дисков бортовых фрикционов тракторов, а также дуговых плоских заготовок, например ребер жесткости сферических и цилиндрических резервуаров, шпангоутов корпусов судов, и фланцев труб большого диаметра.

Известен способ изготовления кольцевых металлических заготовок и устройство для его осуществления, с помощью которых длинномерный металлический материал, имеющий определенное по толщине поперечное сечение, профилирует до образования винтового элемента с внутренним диаметром, меньшим диаметра получаемых коле.ц, после чего винтовой элемент устайавливают на оправку и разрезают вдоль прямой, параллельной оси цилиндрической оправки для получения нескольких криволинейных деталей 1. Металлические кольца получают путем сварки их концов. Это позволяет значительно увеличить коэффициент использования металла и повысить качество кольцевых и дуговых изделий.

Однако получение винтовой спирали с заданным внутренним диаметром и отношением ширины к высоте прямоугольного сечения требует применения различных по конструктивным периметрам профилирующих инструментов.

Наиболее близким по технической сущ. кости к нзобретению является способ прокатки профилей коническими валками, заключающийся в обжатии зафиксиров/анной от поворота и бокового перемещения в огоризонтальной плоскости полосы вращающимися в противоположные стороны коническими валками с пересекающимися осями вращения и параллельными в зоне обжатия образующими конических поверхностей 2.

Неяост1атком известного способа является невозможность получения из1делий с заданным радиусом кривизны и отношением ширины к высоте профиля.

Целью изобретения является получение плоских кольцевых и дуговых изделий с заданными радиусом кривизны и отнощением ширины к высоте профиля.

Поставленная цель достигается тем,

что в качестве заготовки используют полосу с профилем в виде усеченного клина, меньшая кромка которой, расположенная от вершины угла клина на равном радиуусу кривизны изделия расстоянии, равна

высота профиля изделия, а щирина не

превышает ширину профиля изделия, при этом полосу уст1аиавливают меньшей кромкой на расстоянии от вершин конических поверхностей валков, равном радиусу кривизны изделия.

Неравномерное обжатие по ширине очага деформации, обусловленное использованием полосы клиновидного профиля определенных ра:змеров, и установка полосы мен-ьшей кромкой от вершин конических поверхностей валков на расстоянии, равном радиусу кривизны изделия, позволяют получать кольцевые и дуговые изделия с любыми заданными радиусами криви1зны и отношениями ширины к высоте профиля.

Способ позволяет получать различные кольцевые и дуговые изделия с большим отношением ширины к высоте профиля. Например 20 и более.

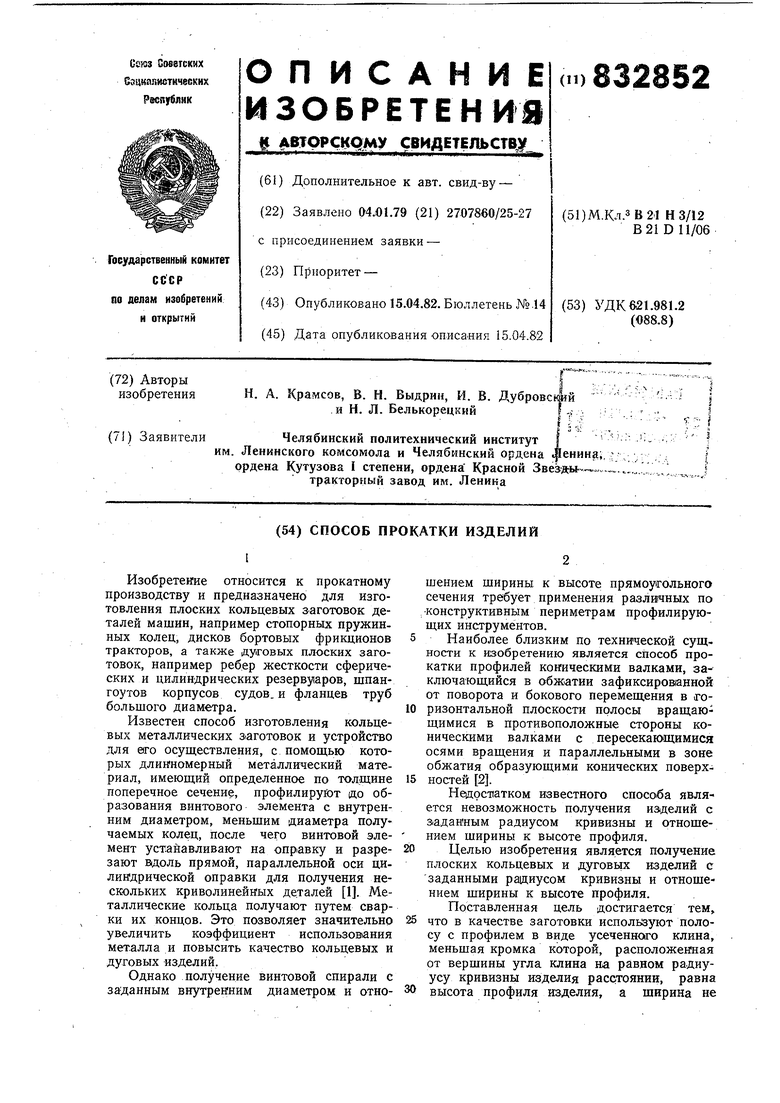

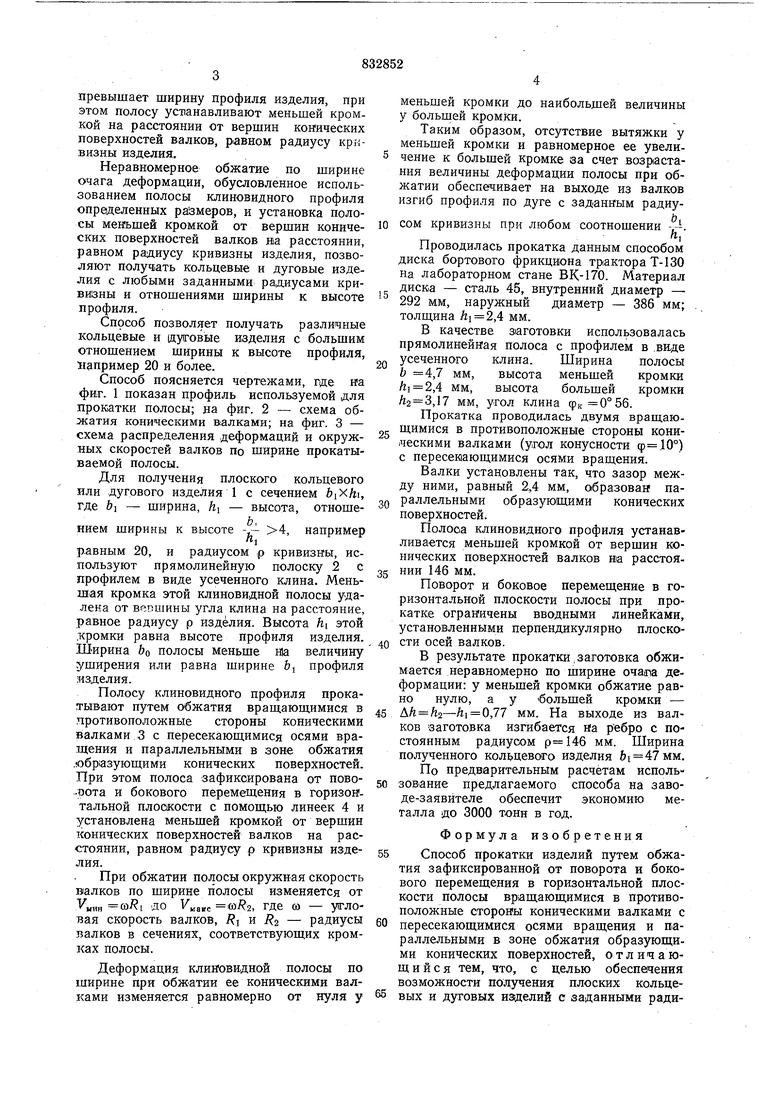

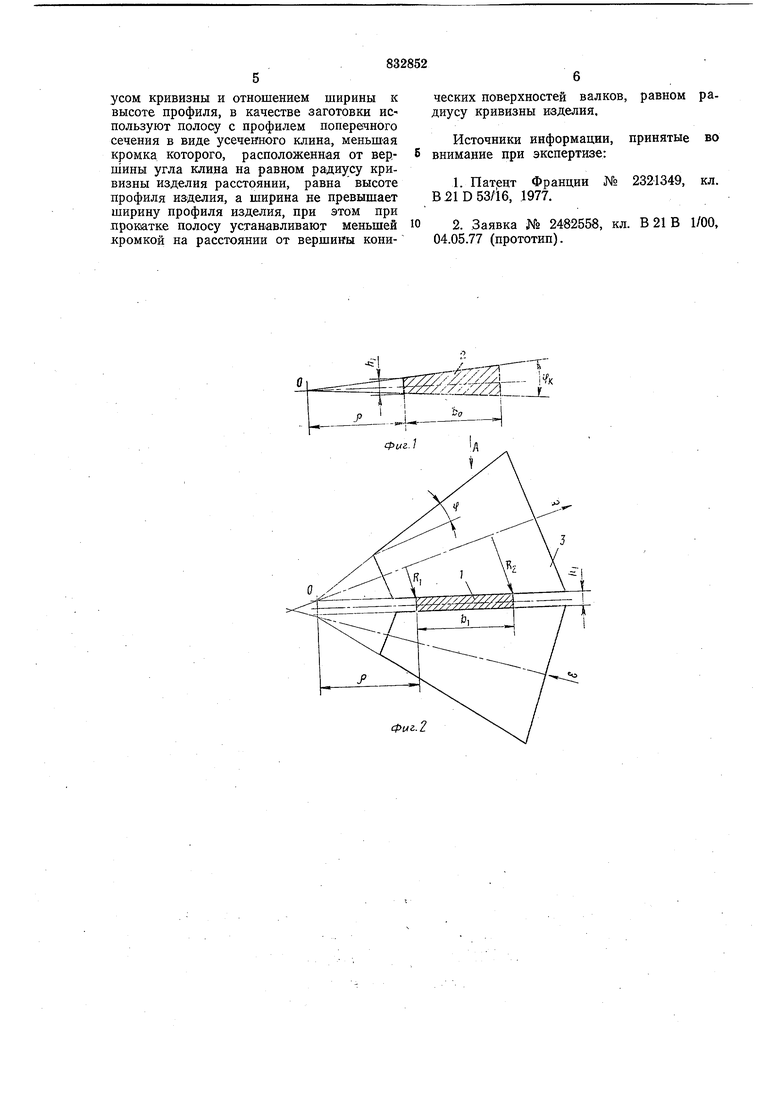

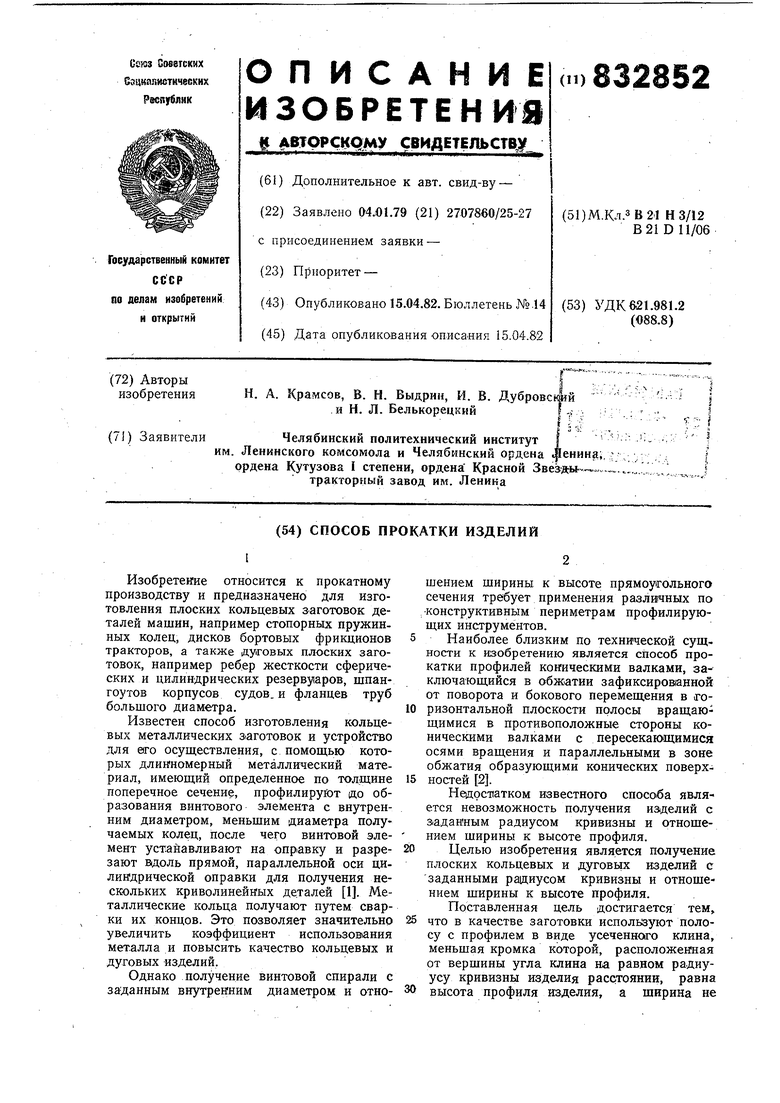

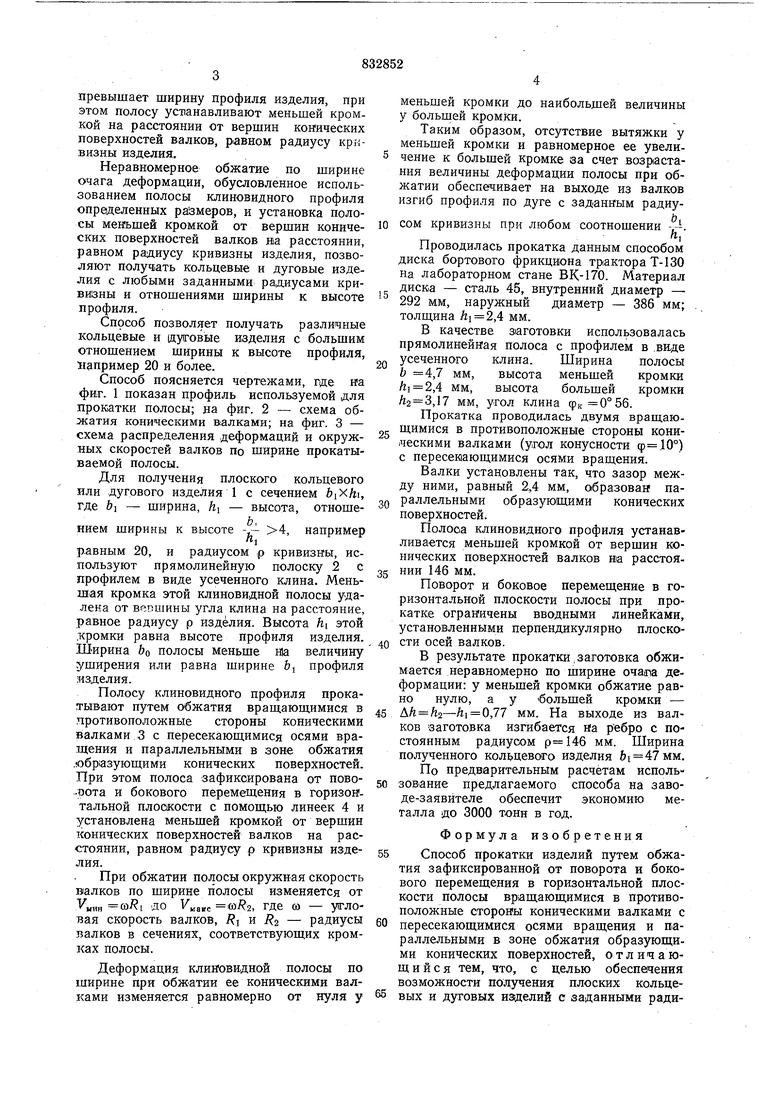

Способ поясняется чертежами, где на фиг. 1 показан профиль используемой для прокатки полосы; на фиг. 2 - схема обжатия коническими валками; на фиг. 3 - схема распределения деформаций и окружных скоростей валков по ширине прокатываемой полосы.

Для получения плоского кольцевого или дугового изделия 1 с сечением biXhi, где bi - ширина, hi - высота, отношеЬ, .

нием ширины к высоте 4, например

я,

равным 20, и радиусом р кривизны, используют прямолинейную полоску 2 с профилем в виде усеченного клина. Меньшая кромка этой клиновидной полосы удалена от вепшины угла клина на расстояние, равное радиусу р изделия. Высота hi этой дромки равна высоте профиля изделия. Ширина bo полосы меньше н|а величину уширения или равна ширине Ь, профиля :изделия.

Полосу клиновидного профиля прокатывают путем обжатия вращающимися в противоположные стороны коническими валками 3 с пересекающимися осями вращения и параллельными в зоне обжатия .обр:азующими конических поверхностей. При этом полоса зафиксирована от поворота и бокового перемещения в горизонтальной плоскости с помощью линеек 4 и установлена меньшей кромкой от верщин конических поверхностей валков на расстоянии, равном радиусу р кривизны изделия.

При обжатии полосы окружная скорость валков по ширине полосы изменяется от

«ин ДО 1„а«с « 2, где СО - уГЛОвая скорость валков, Ri и Rz - радиусы валков в сечениях, соответствующих кромках полосы.

Деформация клиновидной полосы по ширине при обжатии ее коническими валками изменяется равномерно от нуля у

меньшей кромки до наибольшей величины у большей кромки.

Таким образом, отсутствие вытяжки у меньшей кромки и равномерное ее увеличение к большей кромке за счет возрастания величины деформации полосы при обжатии обеспечивает на выходе из валков изгиб профиля по дуге с заданным радиусом кривизны при любом соотношении -,--.

Проводилась прокатка данным способом

диска бортового фрикциона трактора Т-130 На лабораторном стане БК-170. Материал диска - сталь 45, внутренний диаметр -

292 мм, наружный диаметр - 386 мм; толщина А 2,4 мм.

В качестве заготовки использовалась прямолинейная полоса с профилем в .виде

усеченного клина. Ширина полосы b 4,7 мм, высота меньшей кромки Л 2,4 мм, высота большей кромки /22 3,17 мм, угол клина .

Прокатка проводилась двумя вращающимися в противоположные стороны кони.ческими валками (угол конусности ф.10°) с пересек ающимися осями вращения.

Валки установлены так, что зазор между ними, равный 2,4 мм, образован параллельными образующими конических поверхностей.

Полоса клиновидного профиля устанавливается меньшей кромкой от вершин конических поверхностей валков на расстояНИИ 146 мм.

Поворот и боковое перемещение в горизонтальной плоскости полосы при прокатке ограничены вводными линейками, установленными перпендикулярно плоскости осей валков.

В результате прокатки; заготовка обжимается неравномерно по ширине очана деформации: у меньшей кромки обжатие равно нулю, а у -большей кромки -

АЛ /12-А 0,77 мм. На выходе из валков заготовка изгибается на ребро с постоянным радиусом мм. Ширина полученного кольцевого изделия 6i 47MM. По предварительным расчетам использование предлагаемого способа на заводе-заявителе обеспечит экономию металла до 3000 тонн в год.

Формула изобретения

Способ прокатки изделий путем обжатия зафиксированной от поворота и бокового перемещения в горизонтальной плоскости полосы вр1ащающимися в противоположные стороны коническими валками с

пересекающимися осями вращения и параллельными в зоне обжатия образующими конических поверхностей, отличающийся тем, что, с целью обеспечения возможности получения плоских кольцевых и дуговых изделий с заданными радиусом кривизны и отиошением ширины к высоте профиля, в качестве заготовки используют полосу с профилем поперечного сечения в виде усеченного клина, меньшая кромка которого, расположенная от верп1ины угла клина на равном радиусу кривизны изделия расстоянии, равна высоте профиля изделия, а ширина не превышает ширину профиля изделия, при этом при лроюатке полосу устанавливают меньшей кромкой на расстоянии от вершин ы конических поверхностей валков, равном радиусу кривизны изделия.

Источники информации, принятые во внимание при экспертизе:

Фиг.. 2

ВидА

Авторы

Даты

1982-04-15—Публикация

1979-01-04—Подача