Изобретение относится к обработке конструкционных материалов резанием, в частности к обработке жаропрочных сталей и сплавов, и может быть применено при изготовлении деталей на станках с ЧПУ гибких производственных систем.

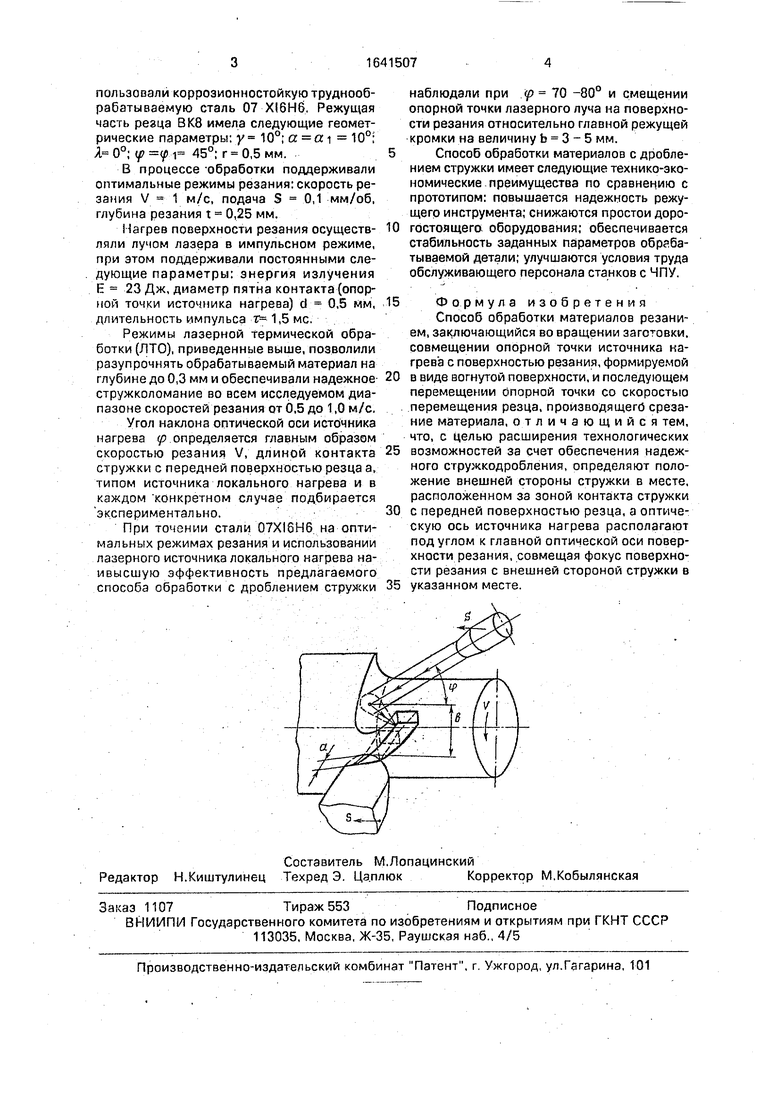

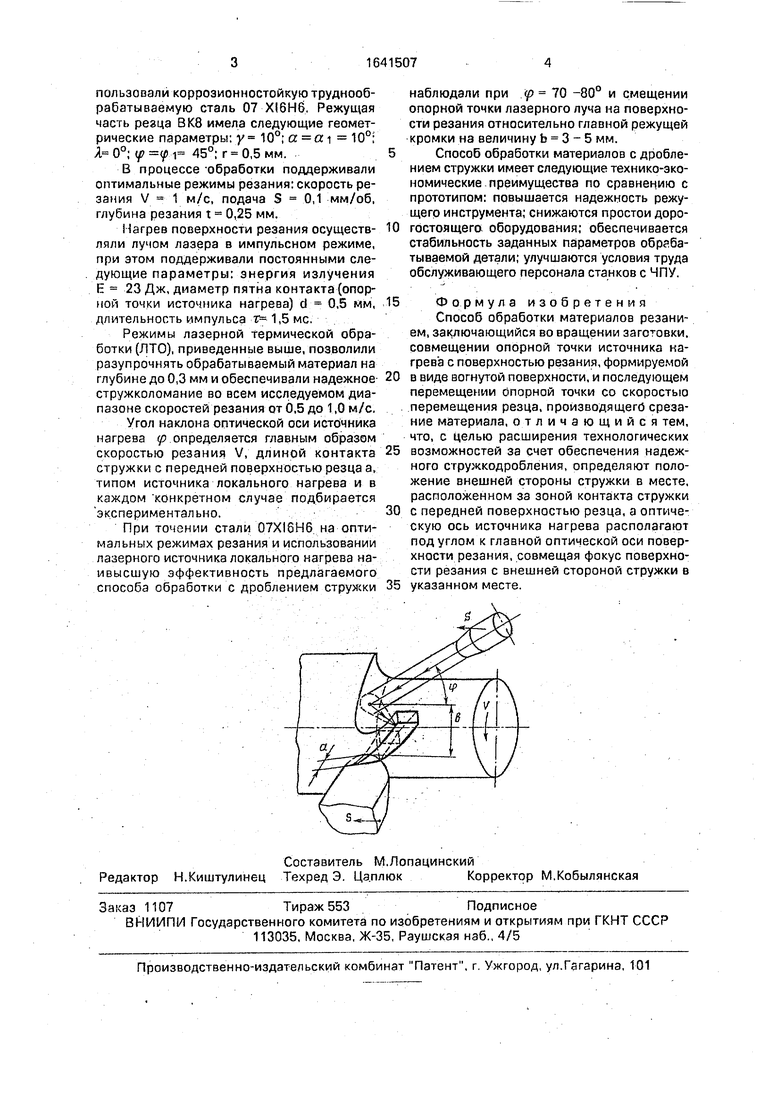

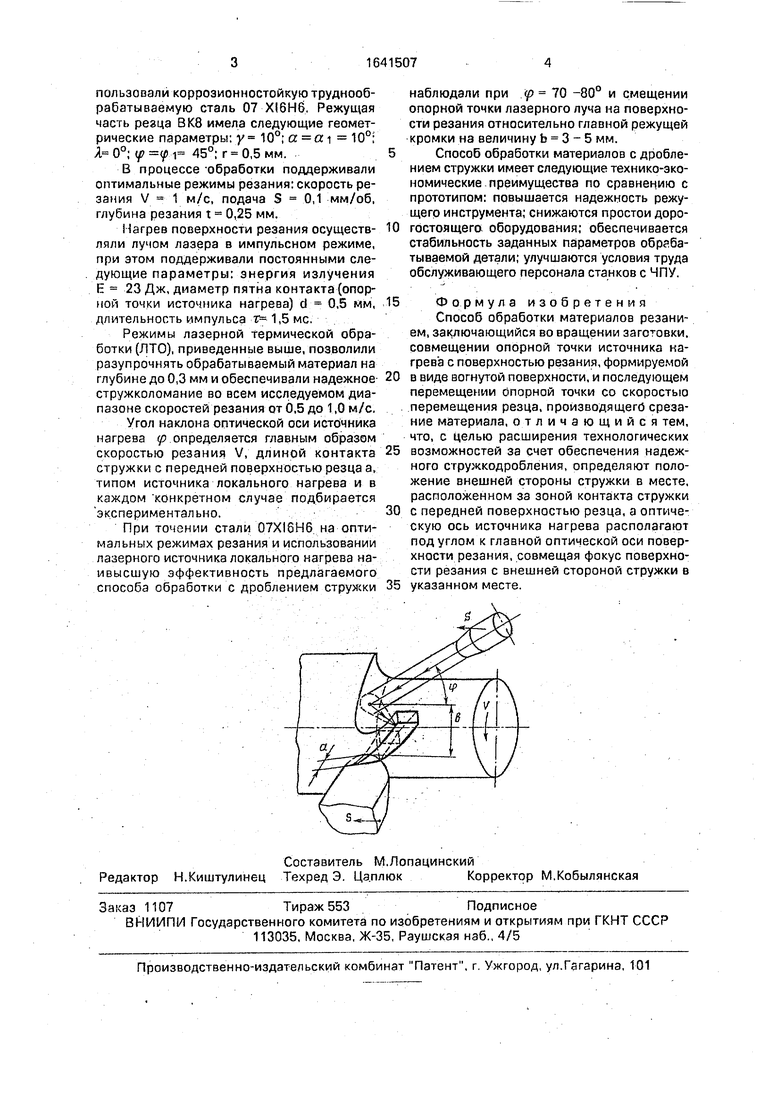

Цель изобретения - расширение технологических возможностей за счет обеспечения надежного стружколомания сливной стружки. На чертеже изображена принципиальная схема обработки.

Сущность способа обработки материалов резанием заключается в следующем.

Известные способы обработки с нагревом срезаемого слоя от внешнего источника тепла лишь частично используют энергию этого источника. Остальная же часть энергии отражается от обрабатываемой поверхности или поверхности резания и рассеивается в окружающем пространстве. Полезная энергия лазерного луча, идущая

на нагрев срезаемого слоя, без применения дополнительных мер, составляет не более 60%.

В предлагаемом способе энергия отраженного лазерного луча используется для стружколомания. Для этого оптическую ось лазерного луча располагают под углом рк главной оптической оси сферической поверхности резания, чтобы дополнительно сфокусированный луч попадал на внешнюю сторону сходящей стружки. При этом место воздействия отраженного лазерного луча устанавливают за зоной контакта стружки с лазерной поверхностью резца с целью предотвращения термического воздействия отраженного лазерного луча на режущий инструмент.

Способ обработки материалов был реализован на токарно-винторезном станке ТВ 320 совместно с установкой Кордамон-16. В качестве обрабатываемого материала ис(Л

С

о

ел о

ч|

пользовали коррозионностойкую труднообрабатываемую сталь 07 XI6H6. Режущая часть резца ВК8 имела следующие геометрические параметры: у 10°; а а 10°; Я 0°; р / 1 45°; г 0,5 мм.

В процессе -обработки поддерживали оптимальные режимы резания: скорость резания V 1 м/с, подача S 0,1 мм/об, глубина резания t 0,25 мм.

I Нагрев поверхности резания осуществ- ляли лучом лазера в импульсном режиме, при этом поддерживали постоянными следующие параметры: энергия излучения Е 23 Дж, диаметр пятна контакта (опорной точки источника нагрева) d 0,5 мм, длительность импульса ,5мс.

Режимы лазерной термической обработки (ЛТО), приведенные выше, позволили разупрочнять обрабатываемый материал на глубине до 0,3 мм и обеспечивали надежное стружколомание во всем исследуемом диапазоне скоростей резания от 0,5 до 1,0 м/с.

Угол наклона оптической оси источника нагрева (р определяется главным образом скоростью резания V, длиной контакта стружки с передней поверхностью резца а, типом источника локального нагрева и в каждом конкретном случае подбирается экспериментально.

При точении стали 07XI6H6 на оптимальных режимах резания и использовании лазерного источника локального нагрева наивысшую эффективность предлагаемого способа обработки с дроблением стружки

наблюдали при р 70 -80° и смещении опорной точки лазерного луча на поверхности резания относительно главной режущей кромки на величину b 3 - 5 мм.

Способ обработки материалов с дроблением стружки имеет следующие технико-экономические преимущества по сравнению с прототипом: повышается надежность режущего инструмента; снижаются простои дорогостоящего оборудования; обеспечивается стабильность заданных параметров обрабатываемой детали; улучшаются условия труда обслуживающего персонала станков с ЧПУ.

Формула изобретения Способ обработки материалов резанием, заключающийся во вращении заголовки, совмещении опорной точки источника нагрева с поверхностью резания, формируемой в виде вогнутой поверхности, и последующем перемещении опорной точки со скоростью перемещения резца, производящего срезание материала, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения надежного стружкодробления, определяют положение внешней стороны стружки в месте, расположенном за зоной контакта стружки с передней поверхностью резца, а оптическую ось источника нагрева располагают под углом к главной оптической оси поверхности резания, совмещая фокус поверхности резания с внешней стороной стружки в указанном месте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления стружки при чистовом точении на токарных автоматах | 1990 |

|

SU1745411A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| Способ токарной обработки со стружколоманием | 1990 |

|

SU1738473A1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО КОНТРОЛЯ УГЛОВ ЗАТОЧКИ И КООРДИНАТ ВЕРШИНЫ ИНСТРУМЕНТА НА СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2009 |

|

RU2399461C1 |

| Способ обработки металлов резанием | 1988 |

|

SU1657273A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2016 |

|

RU2641444C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2176175C2 |

| Режущая многогранная пластина | 1988 |

|

SU1602614A1 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2173240C2 |

Изобретение относится к обработке конструкционных материалов резанием и может найти применение при изготовлении деталей на станках с ЧПУ гибких производственных систем. Цель изобретения - расширение технологических возможностей за счет обеспечения надежного стружколомания сливной стружки. Определяют в процессе обработки положение внешней стороны стружки в месте, расположенном за зоной контакта стружки с передней поверхностью резца. Оптическую ось источника нагрева располагают под углом к главной оптической оси поверхности резания. При этом совмещают фокус поверхности резания с внешней стороной стружки в указанном месте.1 ил

| Способ плазменно-механического резания | 1980 |

|

SU944792A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-15—Публикация

1987-11-03—Подача