Изобретение относится к металлообработке, в частности к шлифованию наружных поверхностей, например, поршней двигателей внутреннего сгорания.

Цель изобретения - расширение технологических возможностей, в частности обеспечение возможности нанесения масляных карманов на труш,ихся поверхностях обрабатываемых деталей типа поршней, путем применения установленного соосно держателю изделия толкателя с закрепленным на нем кулачком, а также применение шар- нирно-шариковых муфт между шлифовальными головками для обеспечения их согласованного враш.ения.

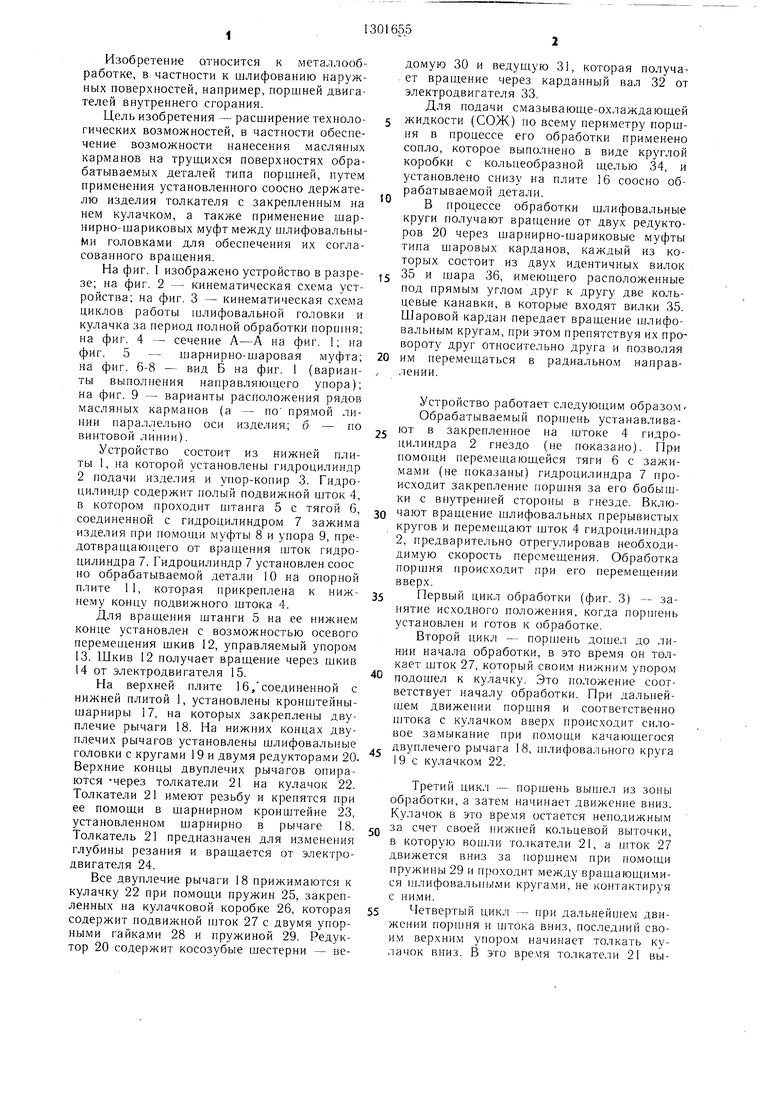

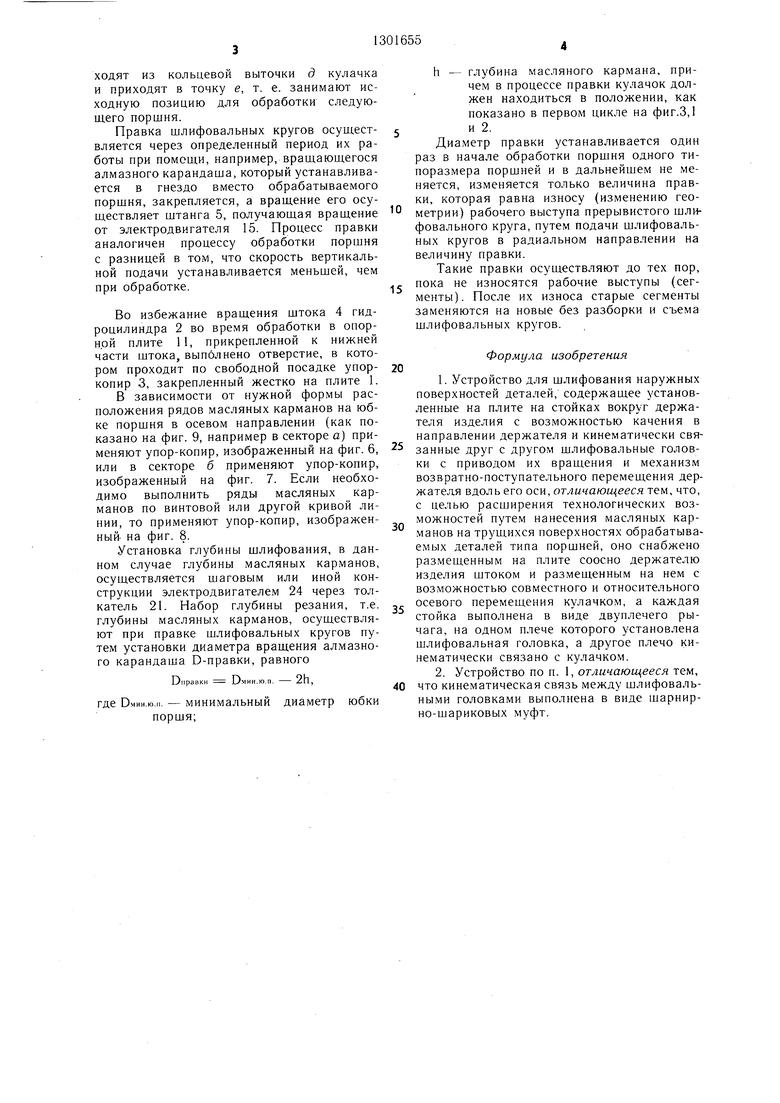

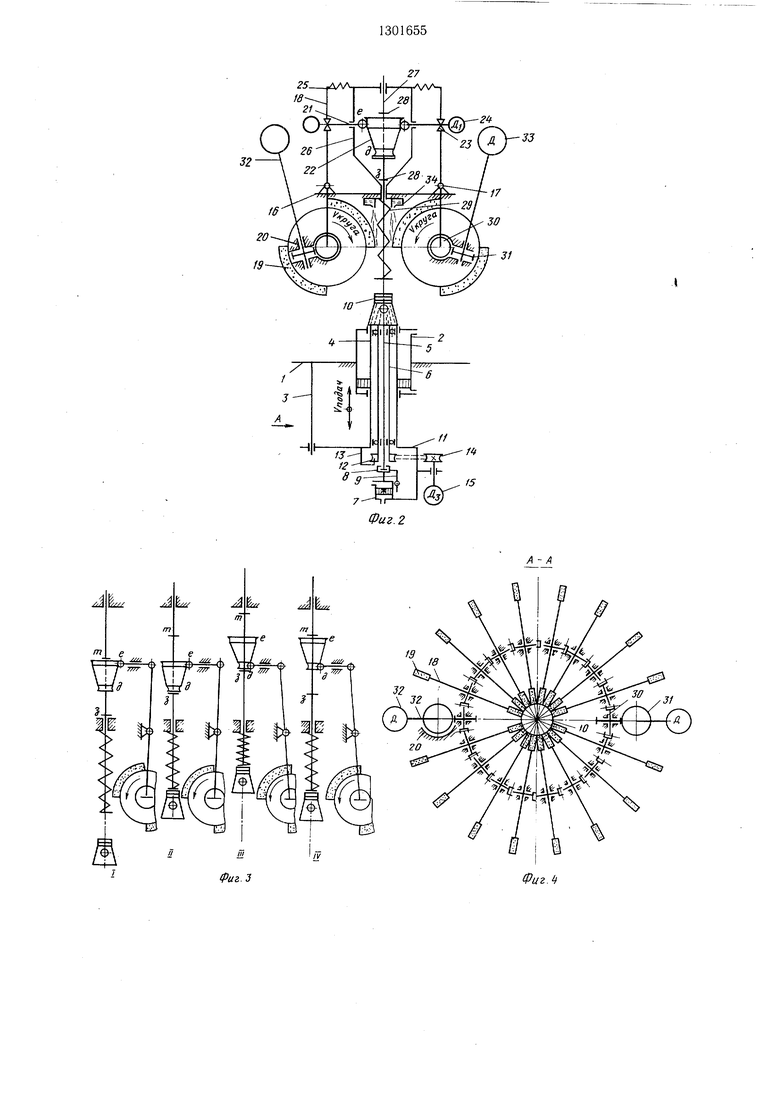

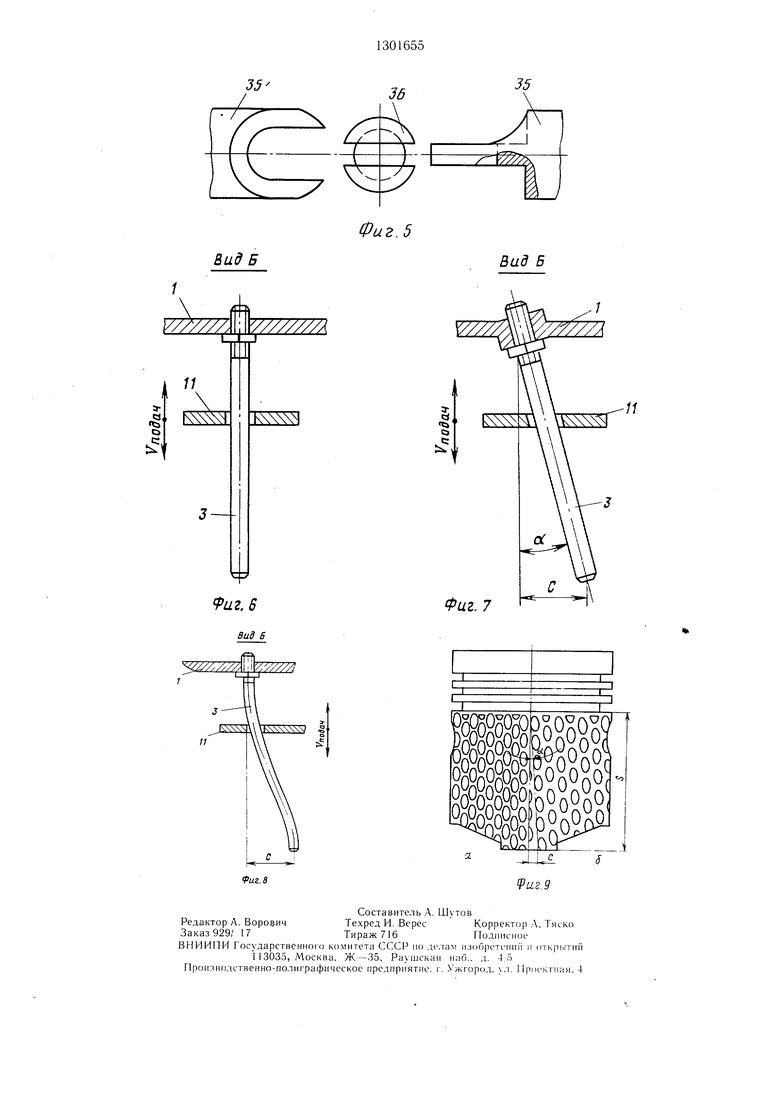

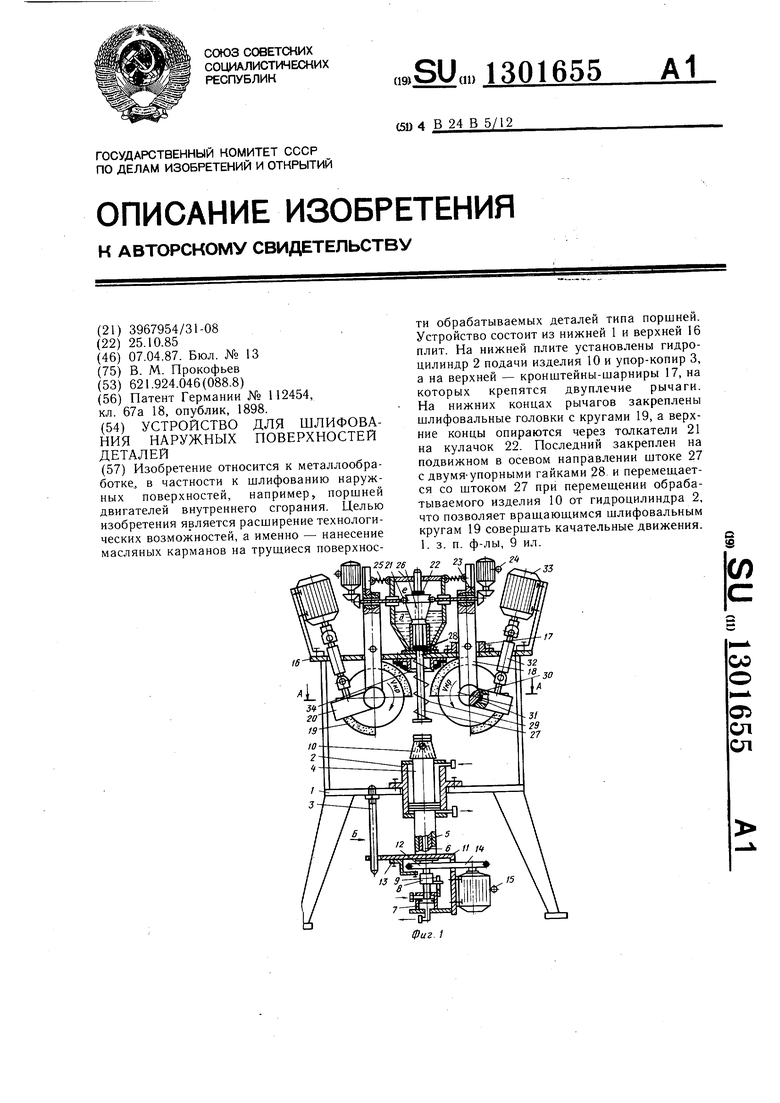

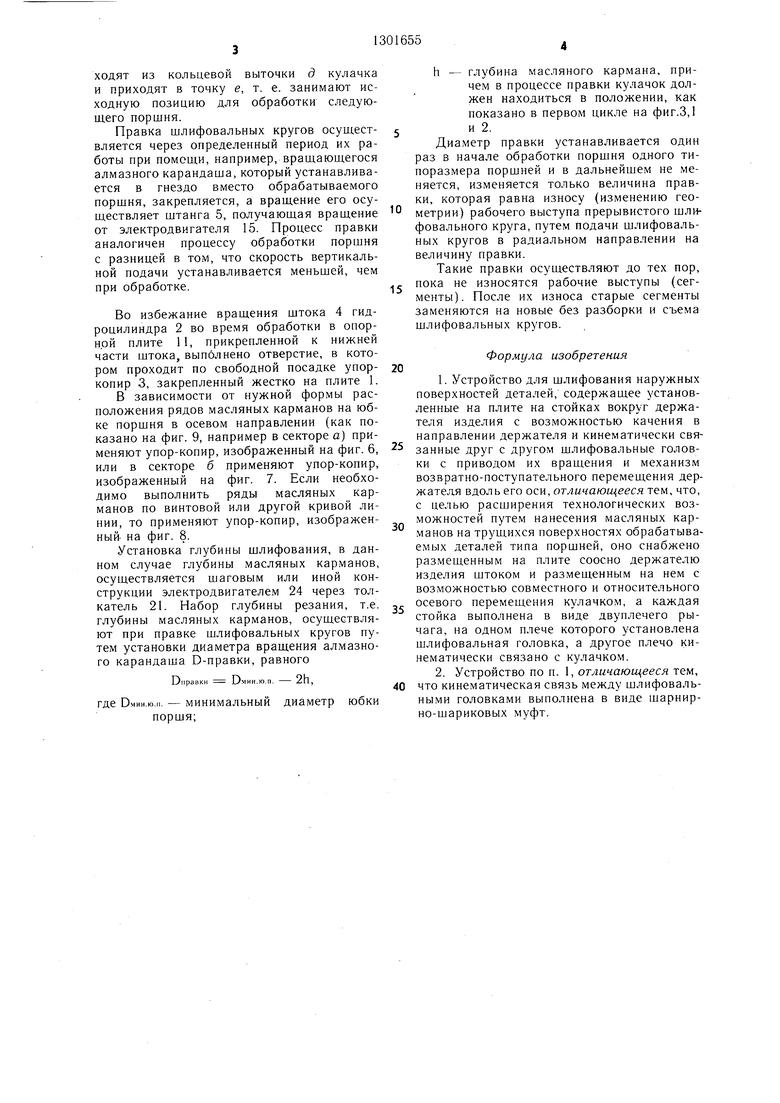

На фиг. 1 изображено устройство в разрезе; на фиг. 2 - кинематическая схема устройства; на фиг. 3 - кинематическая схема циклов работы гнлифовальной головки и кулачка за период полной обработки порн1ня; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - шарнирно-шаровая муфта; на фиг. 6-8 - вид Б на фиг. 1 (варианты выполнения направляюн1.его упора); на фиг. 9 - варианты расположения рядов масляных карманов (а - по пря.мой линии параллельно оси изделия; б - по винтовой линии).

Устройство состоит из нижней плиты 1, на которой установлены гидроцилиндр 2 подачи изделия и упор-копир 3. Гидроцилиндр содержит полый подвижной шток 4, в котором проходит штанга 5 с тягой 6, соединенной с гидроцилиндром 7 зажима изделия при по.моши муфты 8 и упора 9, предотвращающего от вращения шток гидроцилиндра 7. Гидроцилиндр 7 установлен соос но обрабатываемой детали 10 на опорной плите 1 1, которая прикреплена к нижнему концу подвижного штока 4.

Для врашения штанги 5 на ее нижнем конце установлен с возможностью осевого перемещения шкив 12, управляемый упором 13. Шкив 12 получает врашение через шкив 14 от электродвигателя 15.

На верхней плите 16, соединенной с нижней плитой 1, установлены кронштейны- шарниры 17, на которых закреплены двуплечие рычаги 18. На нижних концах двуплечих рычагов установлены шлифовальные головки с кругами 19 и двумя редукторами 20. Верхние концы двуплечих рычагов опираются -через толкатели 21 на кулачок 22. Толкатели 21 имеют резьбу и крепятся при ее помощи в шарнирном кронштейне 23, установленном шарнирно в рычаге 18. Толкатель 21 предназначен для изменения глубины резания и врашается от электродвигателя 24.

Все двуплечие рычаги 18 прижимаются к кулачку 22 при помощи пружин 25, закрепленных на кулачковой коробке 26, которая содержит подвижной HJTOK 27 с двумя упорными гайками 28 и пружиной 29. Редуктор 20 содержит косозубые шестерни - веo

домую 30 и ведущую 31, которая получает врашение через карданный вал 32 от электродвигателя 33.

Для подачи смазывающе-охлаждающей жидкости (СОЖ) по всему периметру поршня в процессе его обработки применено сопло, которое выполнено в виде круглой коробки с кольцеобразной щелью 34, и установлено снизу на плите 16 соосно обрабатываемой детали.

В процессе обработки шлифовальные круги получают вращение от двух редукторов 20 через шарнирно-шариковые муфты типа шаровых карданов, каждый из которых состоит из двух идентичных вилок

5 35 и шара 36, имеющего расположенные под пря.мым углом друг к другу две кольцевые канавки, в которые входят вилки 35. Шаровой кардан передает врашение шлифовальным кругам, при этом препятствуя их про- вороту друг относительно друга и позволяя

0 им перемешаться в радиальном направлении.

Устройство работает следующим образом- Обрабатываемый поршень устанавлива5 ют в закрепленное на штоке 4 гидроцилиндра 2 гнездо (не показано). При помощи перемещающейся тяги 6 с зажимами (не показаны) гидроцилиндра 7 происходит закрепление поршня за его бобышки с внутренней стороны в гнезде. Вклю0 чают вращение шлифовальных прерывистых кругов и перемещают шток 4 гидро 1илиндра 2, предварительно отрегулировав необходи- димую скорость перс.мещения. Обработка поршня происходит при его перемещении вверх.

Первый ЦИК.Л обработки (фиг. 3) - занятие исходного положения, когда поршень установлен и готов к обработке.

Второй цикл - поршень дошел до линии начал-а обработки, в это вре.мя он толкает шток 27, который свои.м нижним упором

0 подошел к кулачку. Это положение соответствует началу обработки. При дальнейшем движении поршня и соответственно штока с кулачком вверх происходит силовое за.мыкание при по.мощи качающегося

двуплечего рычага 18, шлифовального круга 1 9 с кулачком 22.

Третий цикл - поршень вьанел из зоны обработки, а затем начинает движение вниз. Кулачок в это вре.мя остается неподижным

Q за счет своей нижней кольцевой выточки, в которую вошли толкатели 21, а шток 27 движется вниз за поршнем при помощи пружины 29 и проходит между вращающимися шлифовальпыми кругами, не контактируя с ни.ми.

5 Четвертый цикл - при дальнеЙ1нем движении поршня и штока вниз, последний своим верхним упором начинает толкать кулачок вниз. В это время толкатели 21 выходят из кольцевой выточки д кулачка и приходят в точку е, т. е. занимают исходную позицию для обработки следующего поршня.

Правка шлифовальных кругов осушест- вляется через определенный период их работы при помош,и, например, вращающегося алмазного карандаша, который устанавливается в гнездо вместо обрабатываемого поршня, закрепляется, а вращение его осуществляет штанга 5, получающая вращение от электродвигателя 15. Процесс правки аналогичен процессу обработки поршня с разницей в том, что скорость вертикальной подачи устанавливается меньшей, чем при обработке.

Во избежание вращения штока 4 гидроцилиндра 2 во время обработки в опорной плите 11, прикрепленной к нижней части штока, выполнено отверстие, в котором проходит по свободной посадке упор- копир 3, закрепленный жестко на плите 1.

В зависимости от нужной формы расположения рядов масляных карманов на юбке поршня в осевом направлении (как показано на фиг. 9, например в секторе а) применяют упор-копир, изображенный на фиг. 6, или в секторе б применяют упор-копир, изображенный на фиг. 7. Если необходимо выполнить ряды масляных карманов по винтовой или другой кривой линии, то применяют упор-копир, изображенный- на фиг. 8.

Установка глубины шлифования, в данном случае глубины масляных карманов, осуществляется шаговым или иной конструкции электродвигателем 24 через толкатель 21. Набор глубины резания, т.е. глубины масляных карманов, осуществляют при правке шлифовальных кругов путем установки диаметра вращения алмазного карандаша D-правки, равного

DnpsBKH L/мин.ю.п. П,

где Омии.ю.п. - минимальный диаметр юбки поршя;

0

5

0

5

0

h - глубина масляного кармана, причем в процессе правки кулачок должен находиться в положении, как показано в первом цикле на фиг.3,1 и 2.

Диаметр правки устанавливается один раз в начале обработки поршня одного типоразмера поршней и в дальнейшем не меняется, изменяется только величина правки, которая равна износу (изменению геометрии) рабочего выступа прерывистого шлифовального круга, путем подачи шлифовальных кругов в радиальном направлении на величину правки.

Такие правки осуществляют до тех пор, пока не износятся рабочие выступы (сегменты). После их износа старые сегменты заменяются на новые без разборки и съема шлифовальных кругов.

Формула изобретения

1. Устройство для шлифования наружных поверхностей деталей, содержащее установленные на плите на стойках вокруг держателя изделия с возможностью качения в направлении держателя и кинематически связанные друг с другом шлифовальные головки с приводом их вращения и механизм возвратно-поступательного перемещения держателя вдоль его оси, отличающееся тем, что, с целью расширения технологических возможностей путем нанесения масляных карманов на трущихся поверхностях обрабатываемых деталей типа поршней, оно снабжено размешенным на плите соосно держателю изделия штоком и размещенным на нем с возможностью совместного и относительного осевого перемещения кулачком, а каждая стойка выполнена в виде двуплечего рычага, на одном плече которого установлена шлифовальная головка, а другое плечо кинематически связано с кулачком.

2. Устройство по п. 1, отличающееся тем, что кинематическая связь между шлифовальными головками выполнена в виде шарнир- но-шариковых муфт.

19J/

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ СОПРЯЖЕНИЯ ПЕРА С ЗАМКОМ ЛОПАТОК ТУРБИН | 1966 |

|

SU215756A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| Манипулятор к бесцентрово-шлифовальному станку | 1989 |

|

SU1824298A1 |

| Люнет | 1988 |

|

SU1565631A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

Изобретение относится к металлообработке, в частности к шлифованию наружных поверхностей, например, поршней двигателей внутреннего сгорания. Целью изобретения является расширение технологических возможностей, а именно - нанесение масляных карманов на труш,иеся поверхности обрабатываемых деталей типа поршней. Устройство состоит из нижней 1 и верхней 16 плит. На нижней плите установлены гидроцилиндр 2 подачи изделия 10 и упор-копир 3, а на верхней - кронштейны-шарниры 17, на которых крепятся двуплечие рычаги. На нижних концах рычагов закреплены шлифовальные головки с кругами 19, а верхние концы опираются через толкатели 21 на кулачок 22. Последний закреплен на подвижном в осевом направлении штоке 27 с двумя-упорными гайками 28 и перемеш,ает- ся со штоком 27 при перемеш,ении обрабатываемого изделия 10 от гидроцилиндра 2, что позволяет враш,ающимся шлифовальным кругам 19 совершать качательные движения. 1. 3. п. ф-лы, 9 ил. г« J5 i (Л оо Ot СП сд

MI

1

A

Фиг.З

Фиг.if

Вид Б

Фиг. 5

Вид Б

У//-////.

У///////А

//

Фиг. 7

loorff

nUnv AUnUAk Г Г Г

ЙоМШой D°oOoO

о5оОо°

УчЦ/л f. 1

Фиг. 8

Составитель А. Шутов

Редактор А. ВороеичТехред И. ВересКорректор А, Тяско

Заказ 929/ 17Тираж 716Подписное

ВНИИПИ Государственного комитета СССР но делам нзобретснин и открытий

113035, Москва. Ж-35, Раушская наб.. д. Прон: 1И)Дственно-полиграфическое нрсднриятне. г. Ужгород, ул. 11|1)ектиая. 4

LLZ.9

| Резец с креплением режущей пластинки силами резания | 1957 |

|

SU112454A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1987-04-07—Публикация

1985-10-25—Подача