112

Изобретение относится к термической обработке изделий машиностроения и может быть использовано при закалке роторов с осевым отверстием.

Цель изобретения - повышени е эксплуатационных характеристик изделий за счет предотвращения перлитного превращения при исключении закалочных трещин.

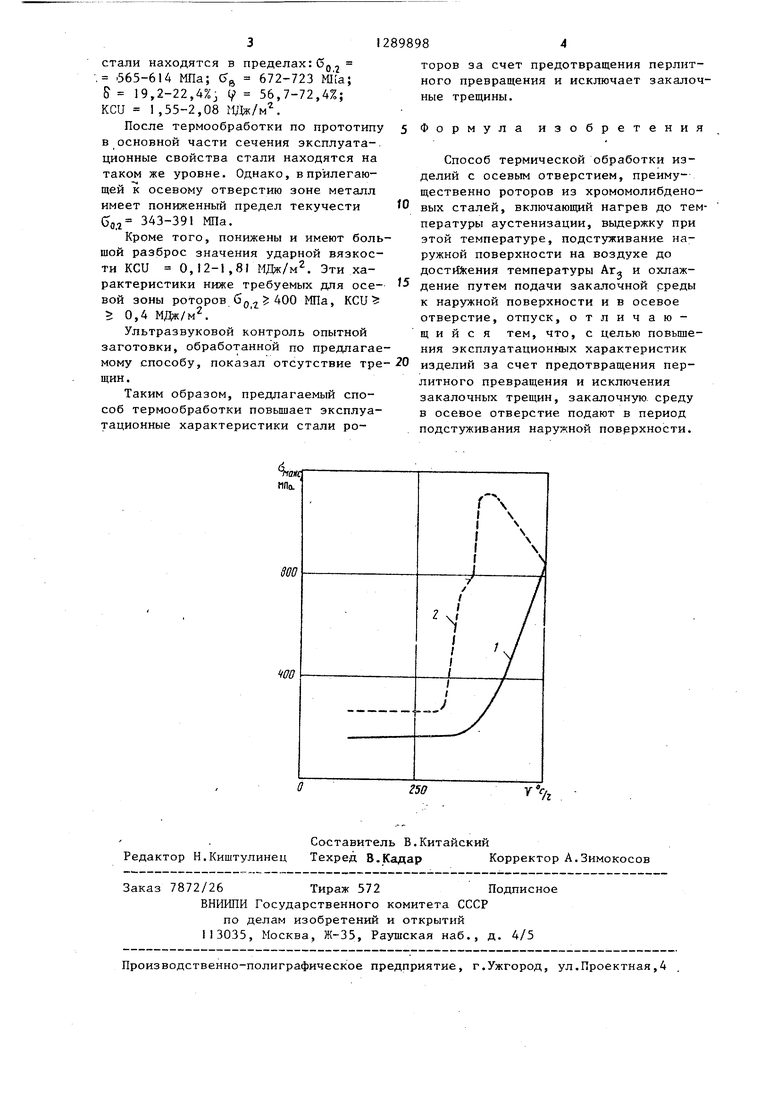

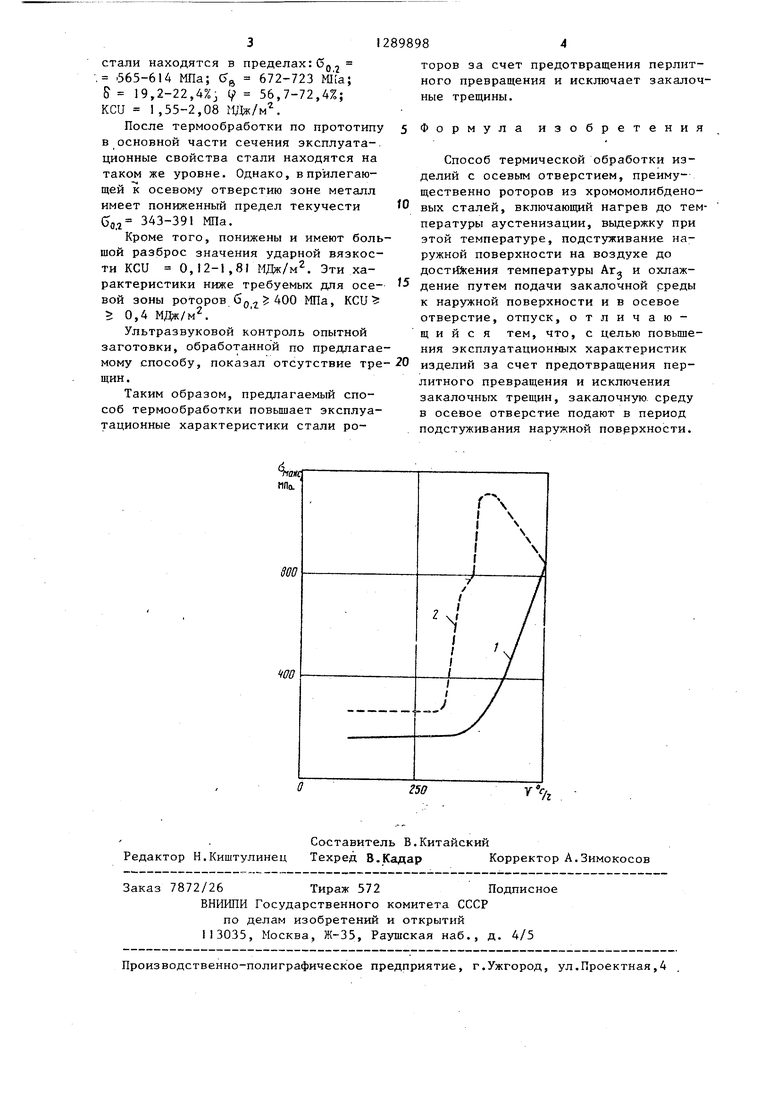

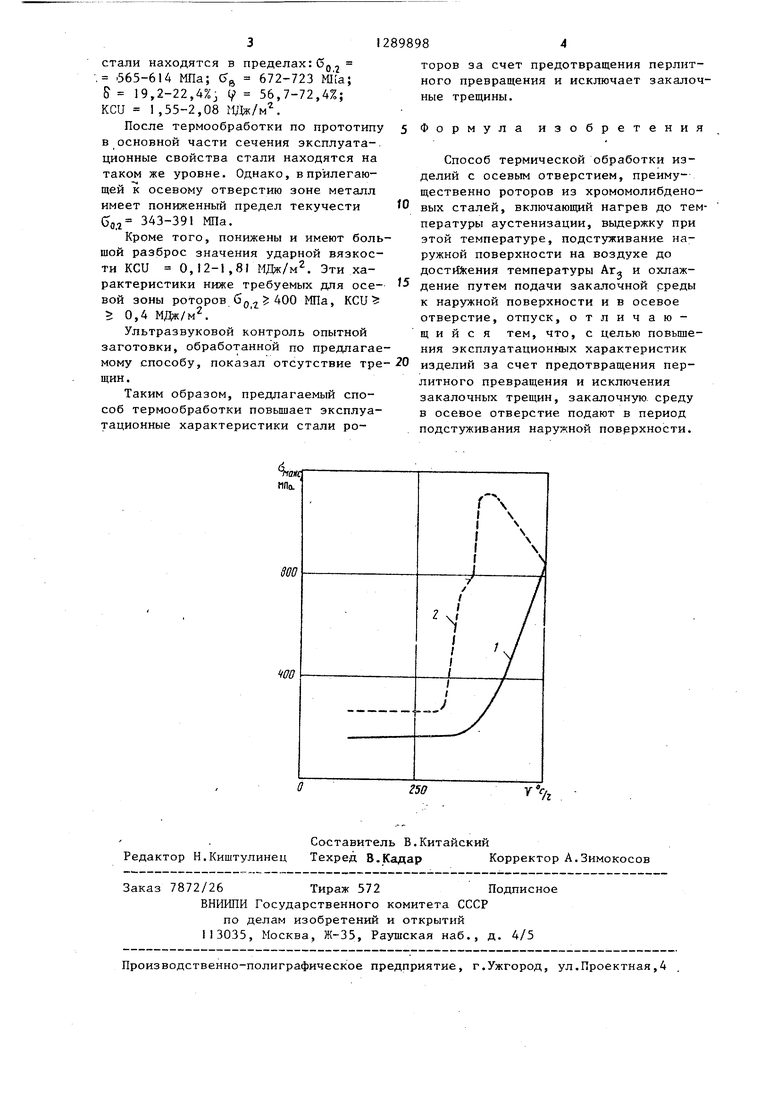

На чертеже представлены зависимости максимальных растягивающих напряжений от средней скорости охлаждения наиболее теплоинерционной точ - ки.для двух вариантов закалки в воде изделий с наружным диаметром 1 м и диаметром осевого отверстия 0,2 м.

Наибольшему значению ск орости охлаждения соответствует закалка с одновременной подачей закалочной среды на наружную поверхность и в осево отверстие, а уменьшение скорости охлаждения обеспечивается за счет увеличения продолжительности подстужива ния наружной поверхности на воздухе (кривая 1) или задержки охлаждения осевого отверстия (кривая 2). При использовании предлагаемого способа безопасный уровень напряжений достигается при высокой скорости охлаждения наиболее теплоинерционной точки, что позволяет предотвратить перлитное превраи{ение стали и одновременно исключить возникновение закалочных трещин.

П р им е р. Термическая обработка ротора из стали 25Х1М1Ф (Р2М) массой 4 т с диаметром бочки 1,2м и диаметром осевого отверстия 0,12м предусматривающая нагрев изделий до температуры аустенизации, охлаждение водой наружной поверхности и осевого отверстия, а также последую1ций отпуск.

Ротор нагревают до 950°С, выгружают из печи, стыкуют с устройством принудительного охлаждения осевого отверстия.

В первом варианте охлаждения подачу воды в осевое отверстие ротора начинают сразу после присоединения устройства для принудительного охлаждения. Внешнюю поверхность ротора подстуживают на воздухе пока ее тем- пература не снизится до 750 С (Аг для стали Р2М), после чего ротор погружают в закалочный бак. Согласно расчетам температурного и напряженно

5

0

го состояния ротора, средняя скорость охлаждения наиболее теплоинерционной точки до температуры 625°С (Аг, для стали Р2М) равна примерно 400°С/ч, что исключает развитие перлитного г превращения стали.

В то же время максимальные растягивающие напряжения не превышают уровня 500 МПа, безопасного при допустимых по техническим условиям размерах металлургических дефектов до 3 мм.

Во втором варианте после нагрева наружную поверхность ротора подстуживают на воздухе, согласно прототипу, до достижения 750 С и потом опускают в закалочный бак или даже ротор опускают в закалочный бак сразу после нагрева. Воду в осевое отверстие ротора подают только после снижения температуры поверхности отверстия до 625 С. В этом случае средняя скорость охлаждения поверхности осевого отвер- с стия не превьш1ает 250 С/ч, что приводит к образованию более 30% перлита в прилегающей к отверстию зоне и существенно снижает эксплуатационные характеристики ротора.

В третьем варианте после нагрева ротор опускают в закалочный бак и одновременно подают воду в осевое отверстие ротора. В зтом случае в процессе охлаждения возникают растягивающие напряжения, превышающие 900 МПа. Такие напряжения в хрупкой закаленной структуре являются опасными при имеющихся в изделиях металлургических дефектах. Применение рассмотренного способа охлаждения привело к возникновению закалочных трещин в роторах, изготовленных в промышленных условиях.

Структурные исследования с помощью оптического металлографического микроскопа показали, что после термообработки по предлагаемому способу сталь имеет структуру.отпущенных продуктов распада по II ступени (бей- нитного превращения). При термообработке по прототипу структуры стали в прилегающей к осевому отверстию зоне, включает 29-32% продуктов распада по I ступени (перлитного превращения) .

Механические испытания показали, что при термообработке по предлагаемому способу по всему значению заготовки эксплуатационные свойства

0

5

0

5

0

стали находятся в пределах: б , 665-614 МПа; б 672-723 5 19,2-22,4%j (f 56,7-72,4%; КСи 1,55-2,08 ШДж/м.

После термообработки по прототипу в основной части сечения эксплуата-. ционные свойства стали находятся на таком же уровне. Однако, в прилегающей к осевому отверстию зоне металл имеет пониженный предел текучести 0„ 343-391 МПа.

Кроме того, понижены и имеют большой разброс значения ударной вязкости КСи О,12-1,81 МДж/м. Эти характеристики ниже требуемых для осевой зоны роторов GQ,, 400 МПа, KCU 0,4 МДж/м.

Ультразвуковой контроль опытной заготовки, обработанной по предлагаеторов за счет предотвращения перлитного превращения и исключает закалоч ные трещины.

5 Формула изобретения

Способ термической обработки изделий с осевым отверстием, преимущественно роторов из хромомолибдено 0 вых сталей, включающий нагрев до тем пературы аустенизации, выдержку при этой температуре, подстуживание наружной поверхности на воздухе до дост1й(ения температуры Аг и охлаж 5 дение путем подачи закалочной среды к наружной поверхности и в осевое отверстие, отпуск, отличающийся тем, что, с целью повышения эксплуатационных характеристик

мому способу, показал отсутствие тре- 20 изделий за счет предотвращения перщин.

Таким образом, предлагаемый способ термообработки повышает эксплуатационные характеристики стали ро12898984

торов за счет предотвращения перлитного превращения и исключает закалочные трещины.

Формула изобретения

Способ термической обработки изделий с осевым отверстием, преимущественно роторов из хромомолибденовых сталей, включающий нагрев до температуры аустенизации, выдержку при этой температуре, подстуживание наружной поверхности на воздухе до дост1й(ения температуры Аг и охлаждение путем подачи закалочной среды к наружной поверхности и в осевое отверстие, отпуск, отличающийся тем, что, с целью повышения эксплуатационных характеристик

литного превращения и исключения закалочных трещин, закалочную, среду в осевое отверстие подают в период подстуживания наружной поверхности.

WO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1985 |

|

SU1301853A2 |

| Способ закалки деталей | 1988 |

|

SU1647029A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1076470A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1990 |

|

SU1812798A1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| Способ термической обработки отливок из нержавеющих мартенситностареющих сталей | 1983 |

|

SU1142517A1 |

| Способ термической обработки дисковых пил | 1981 |

|

SU1101460A1 |

Составитель В.Китайский Редактор Н.Киштулинец Техред В.Кадар Корректор А.Зимокосов

Заказ 7872/26Тираж 572Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1076470A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-15—Публикация

1985-05-12—Подача