(54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| Программное устройство для поддержания постоянства скорости резания | 1984 |

|

SU1211696A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для программного управления | 1981 |

|

SU976428A1 |

| Устройство для дробления стружки на станках с программным управлением | 1982 |

|

SU1072001A1 |

1

Изобретение относится к системам автоматического управления металлорежущими станками и может быть использовано, Например, в токарных станках для обработки торцовых по- . верхностей.

Известно Устройство для управления ст.анком, содержащее механизм преобразования перемещения суппорта Б угловое перемещение нелинейного кулака, воздействующего на щуп управляющего датчика, причем профиль кулака воспроизводит нелинейную зависимость скорости вращения двигателя главного движения от величины диаметра обработки В соответствии с заданной скоростью резания 1.

Основными недостатками данного устройства являются сложность передаточного механизма между суппортом и щупом датчика и необходимость Б перестройке механизма для изменения скорости резания, например, путем замены кулака.

Известно также устройство для стабилизации скорости резания на токарном станке, содеражщее последовательно включенные датчик положения суппорта, например сельсин, блок перемножения напряжения датчика поло

жения суппорта и напряжения датчика скорости двигателя главного движения, блок сравнения напряжений задатчика скорости резания и блока перемножения, усилитель, электропривод главного движения, к о бмотке возбуждения которого подключен задатчик диаметра обработки, а между вторичными обмотками датчика положе10ния включены крайние точки сдвоенного потенциометра для компенсации вылета инструмента 1,2j,

В этом устройстве отсчет по радиусу обработки абсолютный, осу15ществляемый с помощью редуктора с бол1}Шим передаточным отношением, что усложняет кинематику между суппортом и осью датчика положения. Кроме того, из-за нелинейности выход20ного напряжения сельсина от угла поворота ротора точность режима поддержания скорости резания снижается, так как он работает в амплитудном режиме .

25

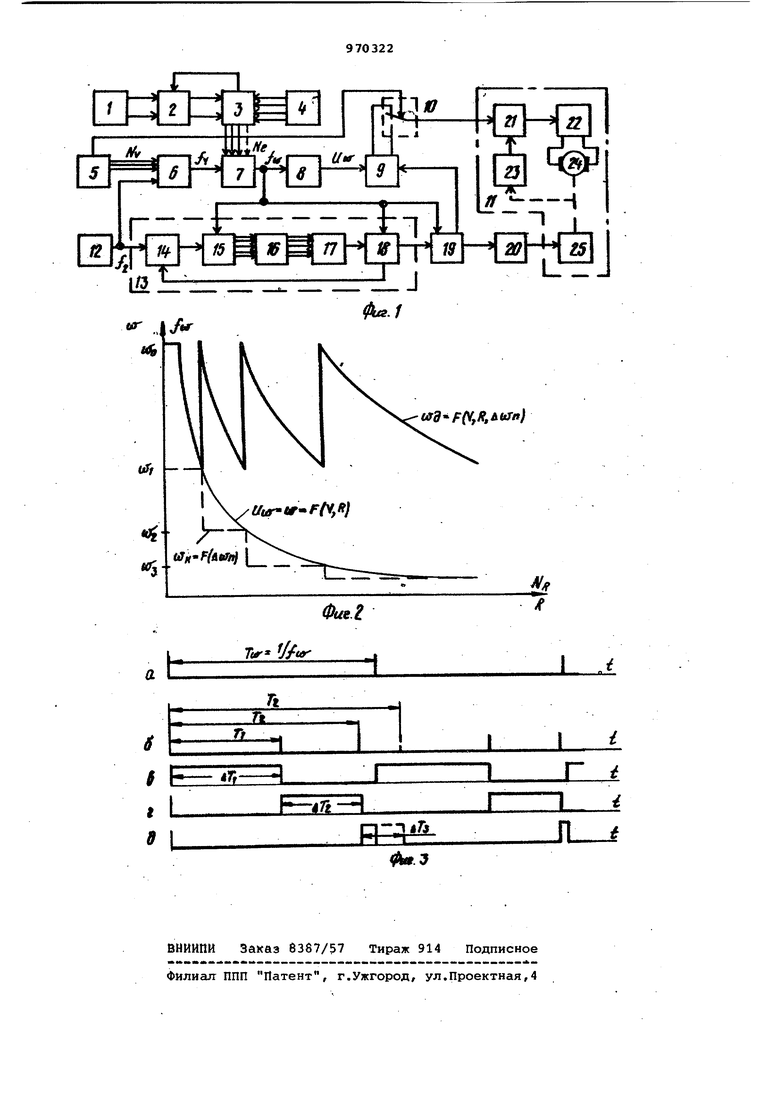

Наиболее близким по технической сущности к предлагаемому является устройство для управления металлорежущим станком, содержащее импульсный датчик, блок реверса, реверсив30ный счетчик, блок ввода и блок управления электроприводом главного движения. В свою очередь блок реверса состоит из логического переклю чателя, узла реверса и двух линий задержкиг а блок управления содержит эадатчик скорости резания, блок сра нения, усилитель интегрирукяций уси литель, цифроанапоговый преобразователь 3. Данное устройство предназначено для работы совместно с широкорегулируемьлй электроприводом и при других вариантах привода главного движения, например, включающего в себя автоматическую коробку скоростей, или комбинированного, не может быть использовано, что ограничивает его область применения. Целью изобретения является расширение области применения устройства Поставленная цель достигается тем, что в устройство для управления станком, содержащее задатчик скорости резания, усилитель с переменным коэффициентом передачи, блок управле ния главным приводом станка, регулятор скорости/ вход которого соединен с выходом переключателя, и реверсивный счетчик, установочные входы которого соединены с выходами задатчика перемещения, суммирующий и вычитающий входы - с выходами им- пульсного датчика перемещения через блок реверса, управляющий вход которого подключен к выходу переноса реверсивного счетчика, введены последовательно соединенные первый делитель частоты, второй делитель час- тоты и преобразователь частоты в напряжение и последовательно соединенные генератор импульсов, блок формирования врегленных интервалов и буферный регистр, выход которого соединен с входом блока управления .главным приводом станка и с управляющим . входом усилителя с переменным коэффициентом передачи,подклю ченного информационным входом к выходу преобразователя частоты в напряжение, а выходами - к информационным входам переключателя, управ.ляющий вход которого соединен со знаковым выходом задатчика скорости резания, подсоединенного информационными выходами к управляющим входам первого делителя частоты, информационный вход которого подключен к выходу генератора импульсов, причем управляющие входы второго делителя частоты соединены с информационными выходами реверсивного счетчика, а выход - с синхронизирующим входом буферного регистра и с управляющими входами блока формирования временных интервалов. На фиг.1 представлена функциональ ная схема устройства; на фиг.2 и 3 диaгpaм u поясняющие работу устройства. Устройство содержит последовательно соединенные импульсный датчик 1 перемещения, блок 2 реверса, реверсивный счетчик 3, установочные входы которого подключены к выходам задатчика 4 перемещения, и последовательно соединенные задатчик 5 скорости резания, первый б и второй 7 делители частоты, преобразователь 8 частоты в напрахсение, усилитель 9 с переменным коэффициентом передачи, прялюй и инверсный выходы которого через переключатель 10 подключены к входу регулятора скорости главного привода 11, а также последовательно- включенные генератор 12 импульсов, блок 13, формирования временных интервалов, состоявши из последовательно соединенных элемента И 14, счетчика 15, дешифратора 16 элемента ИЛИ 17, сдвигающего реГистра 18, выходы последнего через буферный регистр 19 и блок 20 управления главным приводом станка подключены к автоматической коробке скоростей. В свою очередь главный привод 11 станка содержит регулятор 21 скорости, усилитель 22 мощности, датчик 23 скорости, двигатель 24, выходной вал которого через автоматическую коробку 25 скоростей подключен к механизму вращения шпинделя. Выходы счетчика 3 подключены к входам блока 2 и делителя 7, выход которого подключен к установочным входам счетчика 15, регистра 18 и к синхронизирующему входу регистра 19. Старший разряд регистра 18 подключен к второму входу элемента И 14. Генератор 12 соединен со счетным входом делителя б, выходы задатчика 5 скорости резания - с управляющими входами переключателя 10, а выходы регистра 19 соединены с управляющим : входом усилителя 9. Устройство работает следующим образом. В процессе обработки детали с псмощью датчика 1 и счетчика 3 осуществляется контроль пути, пройденный . инструментальным суппортом. Информация о текущем радиусе обработки вырабатывается в виде элементарных приращений .(импульсов; и накапливается счетчиком 3, при этом текущее значение хода счетчика 3 соответствует радиусу обработки детали. В зависимости от направления движения импульсы вырабатываются на одном из выходов датчика 1, связанного с ходовым винтом суппорта. Канал прохождения импульсов на входы счетчика 3 определяется блоком 2. Независимо от направления вращения ходового винта суппорта ПРИ лвижеНИИ к центру изделия импульсы с датчика, поступают на вычитающий вход счетчика 3, при движении от центра на суммирующий вход. Коммутация направлений счета импульсов осуществляется в момент перехода счетчика 3 через нулевое состояние с помощью блока 2, Это позволяет осуществить абсолютный отсчет относительно центра изделия.

Скорость шпинделя регулируется с помощью автоматической коробки 25 скоростей путем ступенчатого изменения коэффициента передачи между шпинделем и двигателем 24, а также электроприводом, осуществляющим плавное регулирование скорости шпинделя на интервалах работы ступеней коробки.

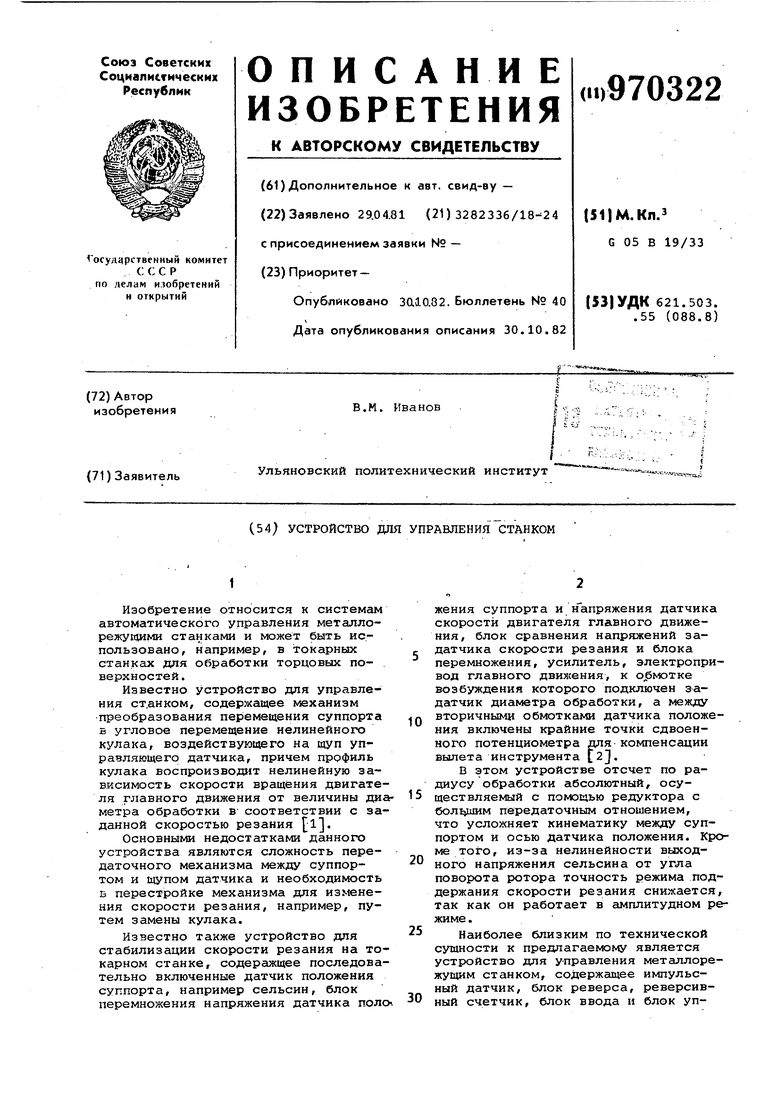

Изменение угловой скорости w шпинделя осуществляется в соответствии с гиперболической зависимостью (JU - F(V, R) V/R, где V - скорость резания; R - радиус обработки детали. Данная гиперболическая зависимость (фиг. 2) формируется с помощью делителей б, 7 и преобразователя 8.

Частота импульсов на выходе делителя 7 равна fuj - c2. где fj - частота импульсов генератора 12; fy - частота на выходе делителя б, пропорциональная скорости резания V; N - число, поступающее с блока задания и определяющее скорость резания; Ng - текущий код счетчика 3. Импульсы с выхода делителя 7 поступают на преобразователь 8, где частотно-импульсный СИРнал преобразуется в напряжение Utwi. пропорциональное скорости шпинделя,

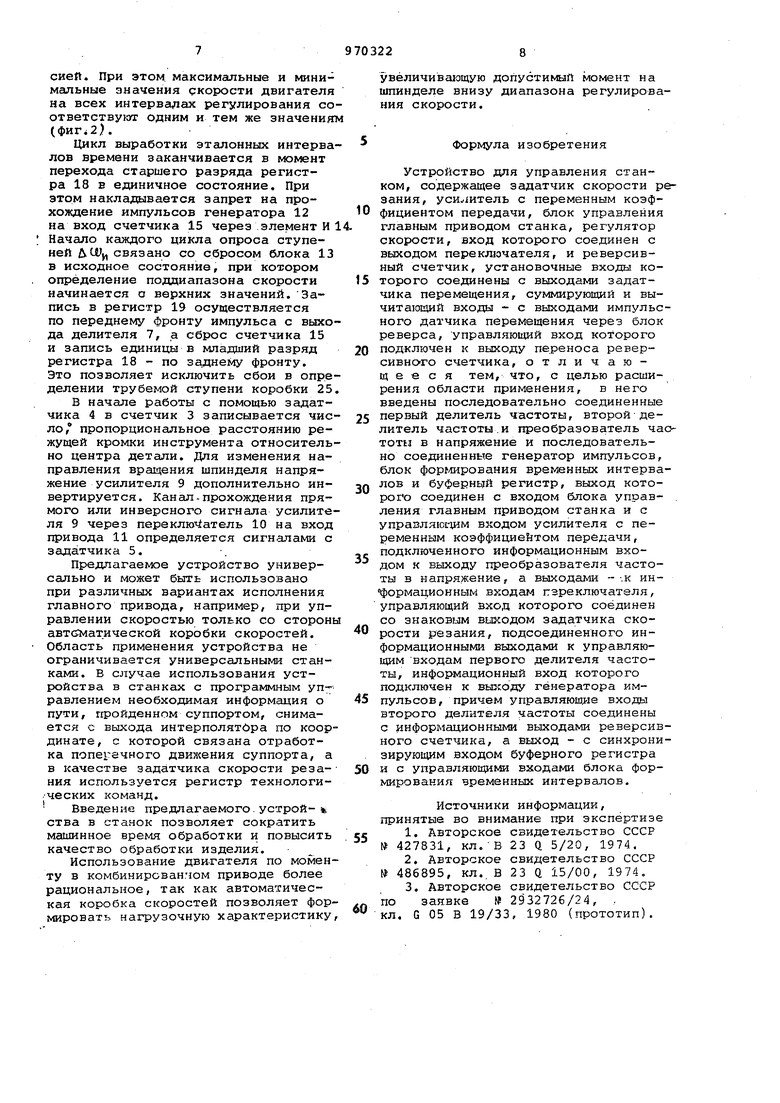

Выбор работающей ступени коробки 25 осуществляется блоком 13, с помощью которого создаются опорные.интервалы времени Ту. Каждый из интервалов соответствует фиксированному значению скорости (частоты fy, ) , при котором происходит переключение на ц-ю ступень коробки скоростей Ти . 1/f &tr- М„, где Д-е - период повторения импульсов генератора; п 1, 2, 3 - номер интервала. При этом с помощью дешифратора 16 производится выделение состояний Ny, счетчика 15, соответствующих импульсам окончания временных интервалов (фиг.Зб). Импульсы с дешифратора 16 объединяются элементом ИЛИ 17 и поступают на сдвиговый вход регистра 10 1ФИГ.35), осуществляя последовательный сдвиг единицы из младшего разряда в старшие разряды регистра фиг.3 в, г, д).

Текущее значение скорости, характеризуемое через период повторения импульсов с делителя7, равно Т 1/fu, AT My- N (фиг.3 a). Принадлежность скорости к п-му интервалу определяется условием f t f(,./f или Tj Тц; Ту,. Последне е условие определяет интервал времени д.Т Т - Ту,д , попадание в который дает оценку диапазона скорости ЛСИи S uf|i fy, - f, . Таким образом, весь диапазон изменения скорости разбивается на интервалы Aiij, йТу,, фиксация значений которых производится регистром 18 (фнг.З в, г, д).

Сравнение текущего значения скорости, которое пропорционально выходной частоте делителя 7, с опорными интервалами осуществляется последовательно, начиная с максимальных значений скорости. Принадлежность текущего значения скорости к определенному .интервалу ДСв;ц Тц определяется импульсами с делителя 0 7, поступающими на вход регистра 19. В момент поступления импульсов с помощью регистра 19 производится фиксация текущего состояния выходов регистра. 18.

5 При изменении состояния регистра 19 с помощью блока 20 производитг ся переключение ступеней скорости) коробки 25. Одновременно с переключением ступеней коробки 25 происхоQ дит изменение коэффициента передачи в цепи задания скорости регулируемого электропривода. При этом коэффициент передачи усилителя 9 изменяется обратно пропорционально коэф- фициенту передачи между шпинделем и двигателем с тем чтобы сохранить гиперболический закон изменения скорости шпинделя, в момент переключения.

С понющью привода 11, включающего

0 в себя регулятор 21, усилитель 22, двигатель 24 и датчик 23, сигнал с .которого в виде, отрицательной обратной связи поступает на второй вход регулятора 21, осуществляется 5 плавное регулирование скорости шпинделя на интервалах работы ступеней коробки 25. Характеристика изменения скорости двигателя Ц F(V,R,) показана на фиг.2; там же приведена 0 кривая ступенчатого регулирования скорости и)к F(U), осуществляемог 1 с помощью коробки скоростей, и результирующая кривая скорости вращения шпинделя (J F(V, R). 5 Кривая Шц F(&lDnJ соответствует регулированию скорости шпинделя только за счет коробки передач при по,стоянной скорости двигателя, равной ее минимальному значению на интервалах регулирования. Отношения коэффициентов для смежных ступеней коробки передач целесообразно принять равными, т.е. выбирать передаточные числа механической передачи в соответствии с геометрической прогрес-г.- сией. При этом максимальные и минимальные значения скорости двигателя на всех интервалах регулирования со ответствуют одним и тем же значения (). Цикл выработки эталонных интерва лов времени заканчивается в момент перехода старшего разряда регистра 18 в единичное состояние. При этом накладывается запрет на прохождение импульсов генератора 12 на вход счетчика 15 через элемент И ; Начало каждого цикла опроса ступеней ЛС-Уу, связано со сбросом блока 13 в исходное состояние, при котором . определение поддиапазона скорости начинается о верхних значений. Запись в регистр 19 осуществляется по переднему фронту импульса с выхо да делителя 7, а сброс счетчика 15 и запись единицы в младший разряд регистра 18 - по заднему фронту. Это позволяет исключить сбои в опре делении трубемой ступени коробки 25 В начале работы с помощью задатчика 4 в счетчик 3 записывается чис ло пропорциональное расстоянию режущей кромки инструмента относитель но центра детали. Для изменения направления вращения шпинделя напряжение усилителя 9 дополнительно инвертируется. Канал-прохождения прямого или инверсного сигнала усилите ля 9 через переключ атель 10 на вход привода 11 определяется сигналами с задатчика 5. Предлагаемое устройство универсально и может быть использовано при различных вариантах исполнения главного привода, например, при управлении скоростью только со сторон автоматической коробки скоростей. Область применения устройства не ограничивается универсальными станками. В случае использования устройства в станках с программным управлением необходимая информация о пути, пройденном суппортом, снимается с выхода интерполятора по коор динате, с которой связана отработка поперечного двинсения суппорта, а в качестве задатчика скорости резания используется регистр технологи/ческих команд. Введение предлагаемого.устрой- ства в станок позволяет сократить машинное время обработки и повысить качество обработки изделия. Использование дви-гателя по момен ту в комбинирован.чом приводе более рациональное, так как автоматическая коробка скоростей позволяет фор мировать нагрузочную характеристику увеличивающую допустимый момент на шпинделе внизу диапазона регулирования скорости. Формула изобретения Устройство для управления станком, содержащее задатчик скорости резания, усилитель с переменным коэффициентом передачи, блок управления главным приводом станка, регулятор скорости, вход которого соединен с выходом переключателя, и реверсивный счетчик, установочные входы которого соединены с выходами задатчика перемещения, суммирующий и вычита ощий входы - с выходами импульсного датчика перемещения через блок реверса, управляющий вход которого подключен к выходу переноса реверсивно-го счетчика, отличающееся тем, что, с целью расширения области применения, в него введены последовательно соединенные первый делитель частоты, второй делитель частоты.и преобразователь частоты в напряжение и последовательно соединенные генератор импульсов, блок формирования временных интервалов и буферный регистр, выход которогчэ соединен с входом блока управления главным приводом станка и с упраззляю1-1им входом усилителя с переменным коэффициентом передачи, подключенного информационным входом к выходу преобразователя частоты в напряжение, а выходами ---.к ин формационным входам гэреключателя, управляющий вход которого соединен со знаковглм выходом задатчика скорости резания, подсоединенного информационными выходами к управляющим входам первого делителя частоты, информационный вход которого подключен к выходу генератора импульсов, причем управляющее входы второго делителя частоты соединены с информационными выходами реверсивного счетчика, а выход - с синхронизирующим входом буферного регистра и с управляющими входами блока формирования временных интервалов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 427831, кл.В 23 Q 5/20, 1974. 2.Авторское свидетельство СССР № 486895, кл., В 23 Q 15/00, 1974, 3.Авторское свидетельство СССР по заявке №2932726/24, , кл. G 05 В 19/33, 1980 (прототип). i

Йгв7

Tor Й.

« If-: jt/lll.Jl, jjl уН /уЩуДТ|4 /ib . u7 -r/i«ij L trJi urr Фиг.1 ЙГЭ-/,

Авторы

Даты

1982-10-30—Публикация

1981-04-29—Подача