Известны устройства для коитро.чя качества сварного шва при ()оликовой сварке, действие которых основало иа измерении раздвнжсння роликов контактной сварочной маннгиы, вызывae foгo силами теплового расширения металла в сварном контакте.

Устройства эти содержат занолнениый жидкостью сильфон, связанный с нодвижиым сварным роликом, электрический датчик, фиксируго1ЦИЙ изменение уровня жидкости в соединенном с снльфоиом сосуд| ироисходяндее в результате сжатия сильфона нодвижным роликом, а также электромагнит, унравляющнй отключением сильфоиа в интервалах между нодачей сварочных имиулг сов.

Основной недостаток устройств подобного рода обычно состоит в том, что они не обладают достаточной чувствительностью.

В нредложенном устройстве чувствительность ноньннена б.тагодаря применеиию гидравлического усилителя, содержащего гидравлический цилиндр, соединенный с сильфоном и занолнениый жидкостью. В цилиндре расиоложен иоршеиек, механически связанный с якорем электрического индуктивного датчика и с якорем электромагнита. Последний служит для фиксации нулевого иоложеиия якоря датчика в иггтервалах между иодачей имнульсов сварочного тина.

Кроме того, верхняя и нижняя нолости уиомяиутого гидравлического цилиидра соединены между собой иеренускным отверстием. Этим достигается устранение иогрешности измеревшя, создаваемой медленными изменениями толщины свариваемых листов.

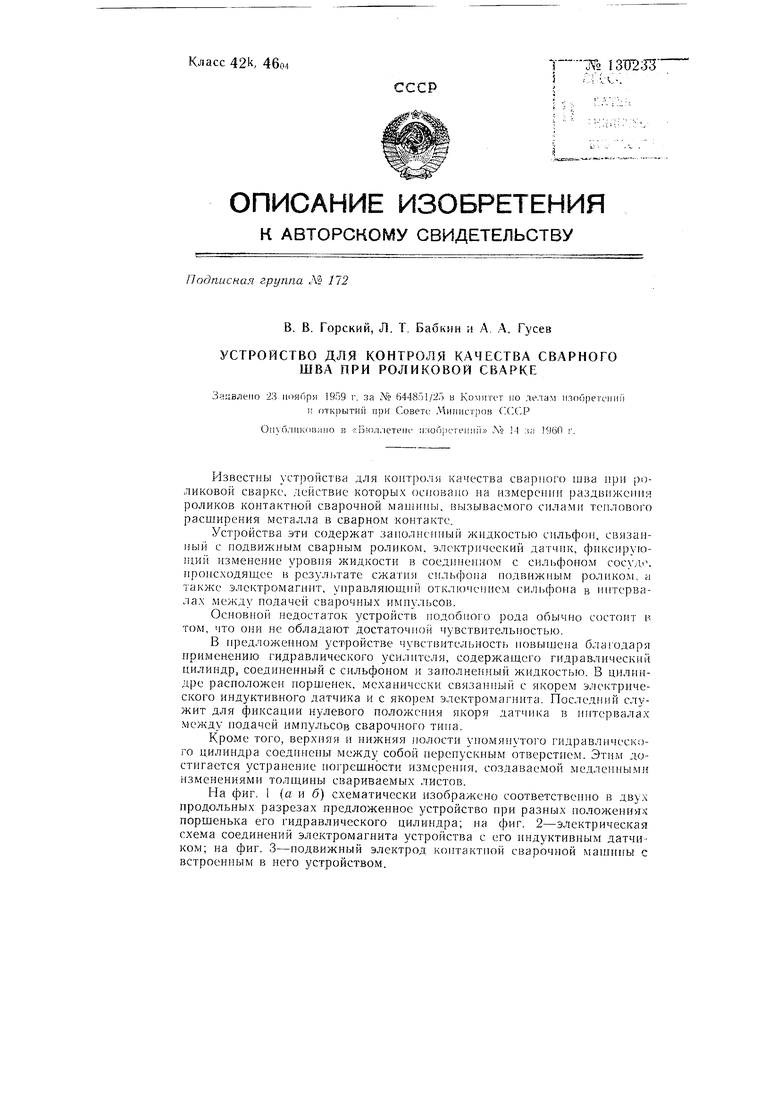

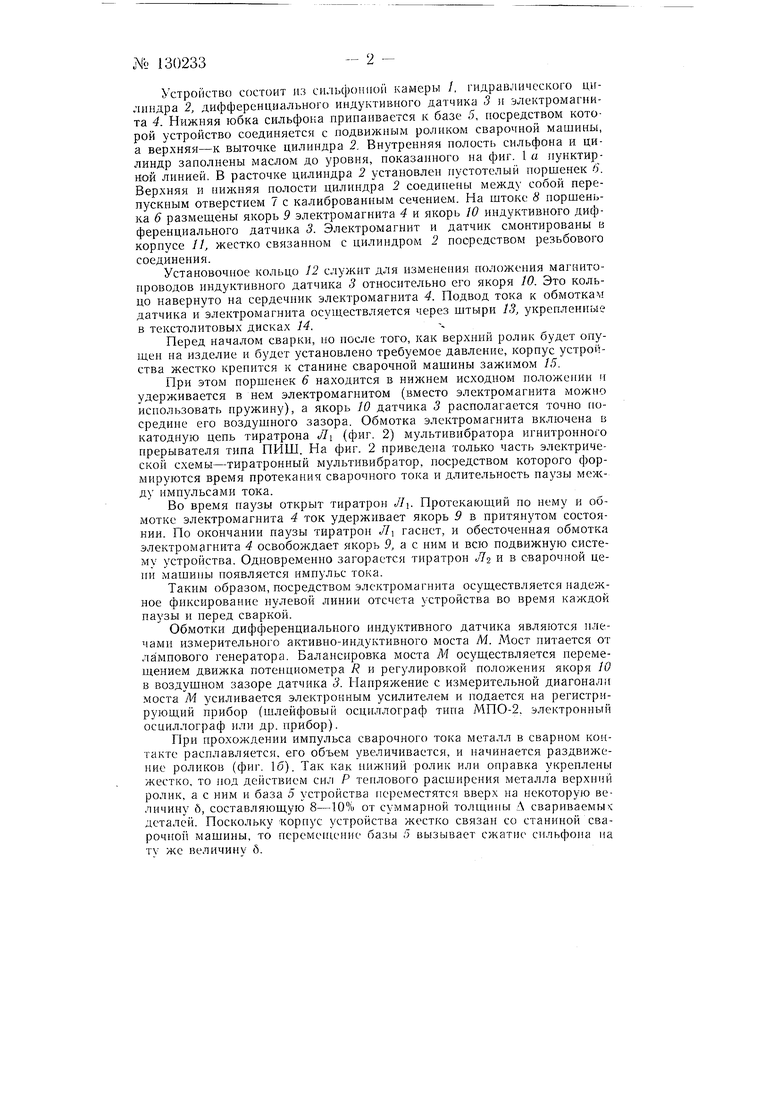

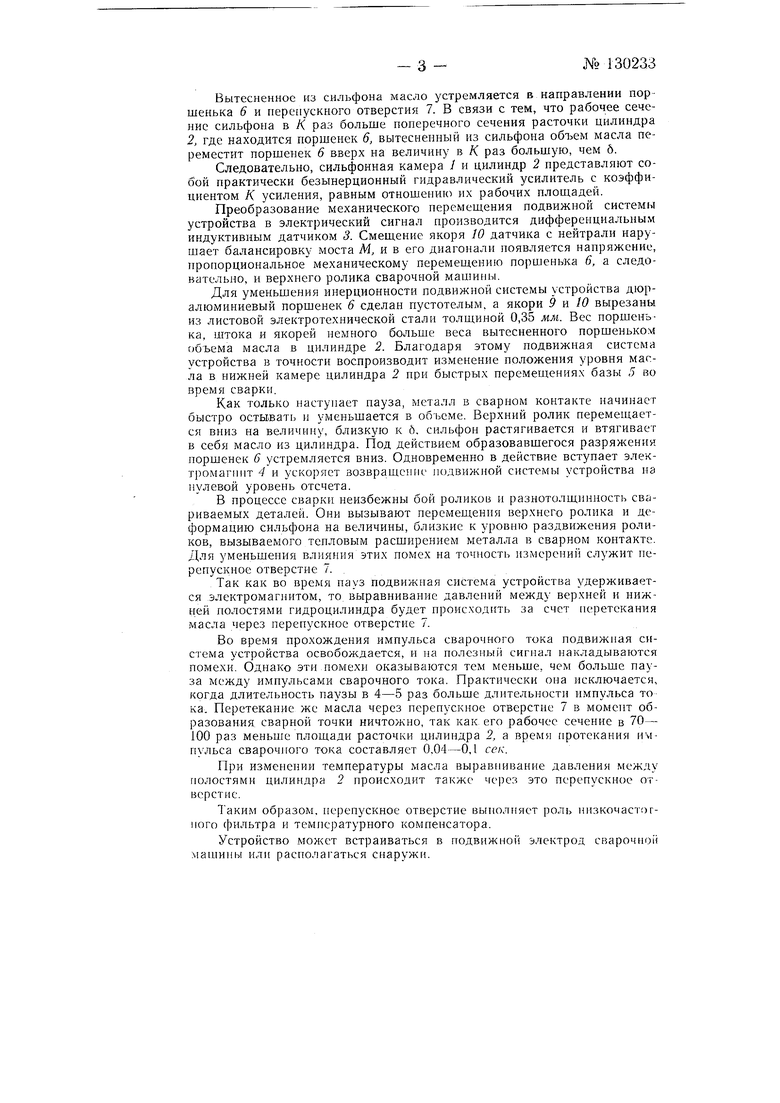

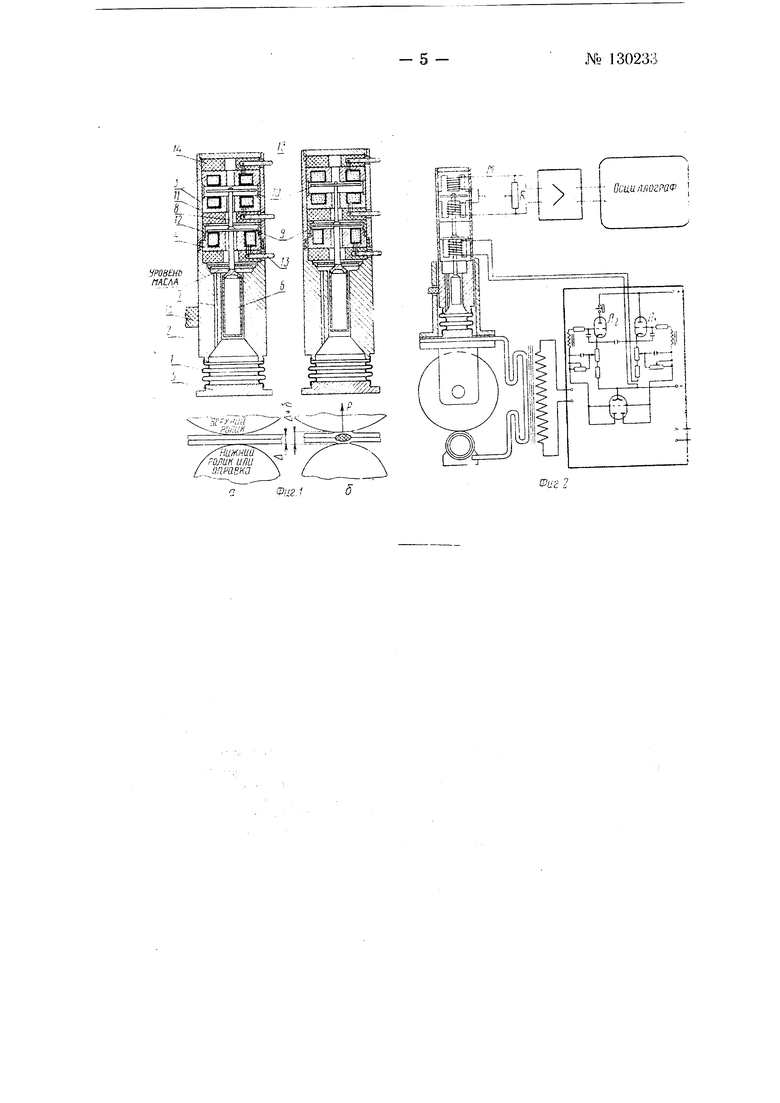

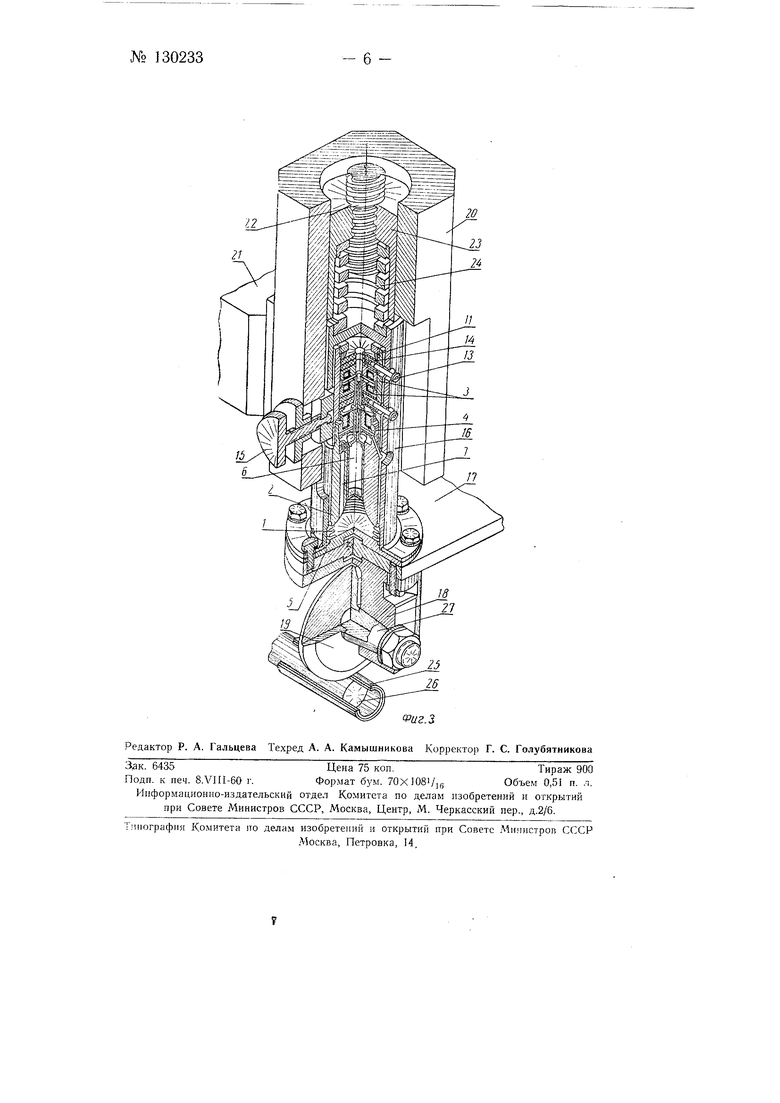

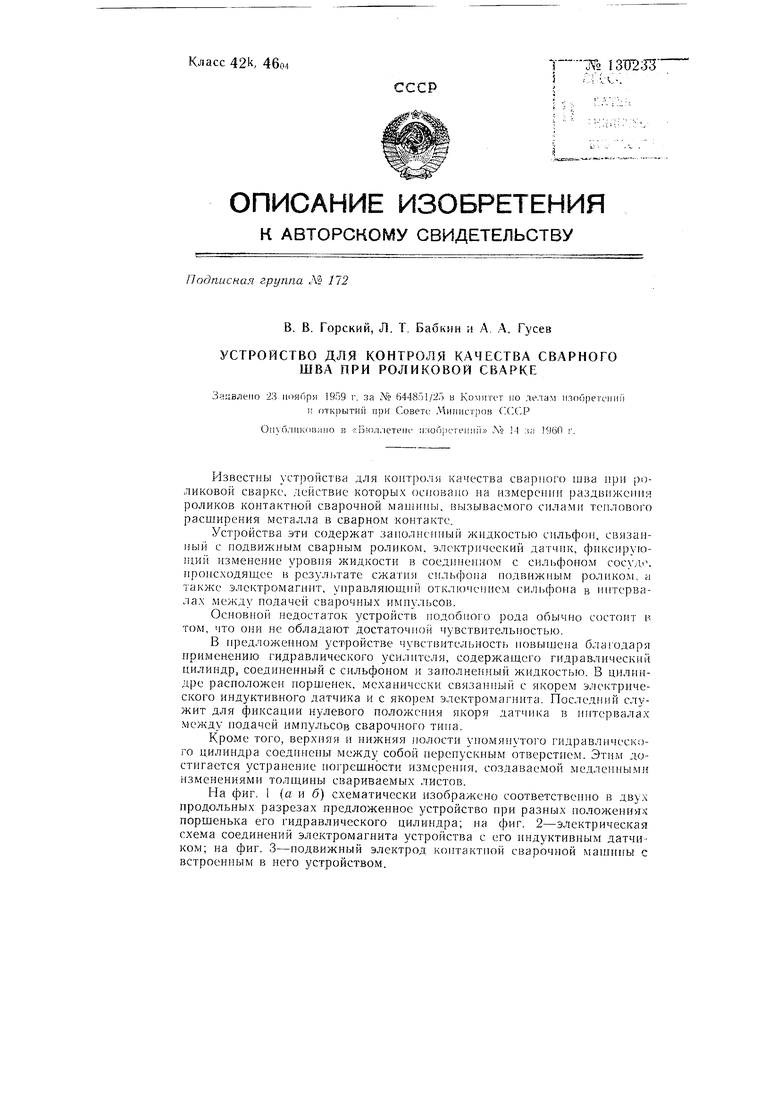

На фиг. 1 (а и б) схематически изображено соответственно в двух продольных разрезах предложенное устройство нри разных иоложеннях поршенька его гидравлического цилиндра; на фиг. 2-электрическая схема соединений электромагнита устройства с его индуктивным датчиком; на фиг. 3-подвижный электрод контактной сварочной маи1нны с встроенным в него устройством.

№ 130233- 2 Устройство состоит из сильфоино камеры /, гидравлического цилиндра 2, дифференциального индуктивного датчика 3 и электромагнита 4. Нижняя юбка сильфона припаивается к базе 5, посредством которой устройство соединяется с подвижным роликом сварочной машины, а верхняя-к выточке цилиндра 2. Внутренняя ПОЛОСТЕ сильфона и цилиндр заполнены маслом до уровня, показанного на фиг. 1 и нунктир ной линией. В расточке цилиндра 2 установлен пустотелый поршенек 6. Верхняя и нижняя полости цилиндра 2 соединены между собой перепускным отверстием 7 с калиброванным сечением. На штоке 8 поршенька 6 размещены якорь 9 электромагнита 4 и якорь W индуктивного дифференциального датчика 3. Электромагнит и датчик смонтированы к корпусе 11, жестко связанпом с цилиндром 2 посредством резьбового соединения.

Установочное кольцо 12 служит для изменения положения магнитопроводов индуктивного датчика 3 относительно его якоря 10. Это кольцо навернуто на сердечник электромагнита 4. Подвод тока к обмоткам датчика и электромагнита осуществляется через штыри 13, укрепленные в текстолитовых дисках 14.

Перед началом сварки, но после того, как верхний ролик будет опущен на изделие и будет установлено требуемое давление, корпус устройства жестко крепится к станине сварочной машины зажимом 15.

При этом поршенек 6 находится в нижнем исходном положении я удерживается в нем электромагнитом (вместо электромагнита можно использовать пружину), а якорь 10 датчика 5 располагается точно посредиие его воздушного зазора. Обмотка электромагнита включена в катодную цепь тиратрона (фиг. 2) мультивибратора игнитронного прерывателя типа ПИШ. На фиг. 2 приведена только часть электрической схемы-тиратронный мультивибратор, посредством которого формируются время протекания сварочного тока и длительность паузы между импульсами тока.

Во время паузы открыт тиратрон //j. Протекающий по нему и обмотке электромагнита 4 ток удерживает якорь 9 в притянутом состоянии. По окончании паузы тиратрон // гаснет, и обесточенная обмотка электромагнита 4 освобождает якорь 9, а с ним и всю подвижную систему устройства. Одновременно загорается тиратрон Л и в сварочной цени машины появляется импульс тока.

Таким образом, посредством электромагнита осуществляется надежное фиксирование нулевой линии отсчета устройства во время каждой паузы и перед сваркой.

Обмотки дифференциального индуктивного датчика являются плечами измерительного активно-индуктивного моста М. Л1ост питается от лампового генератора. Балансировка моста М осуществляется перемещением движка потенциометра У и регулировкой положения якоря 10 в воздушном зазоре датчика 3. Напряжение с измерительной диагонали моста М усиливается электронным усилителем и подается на регистрирующий прибор (шлейфовый осциллограф типа МПО-2. электронный осциллограф или др. прибор).

При прохождении импульса сварочного тока металл в сварном контакте расплавляется, его объем увеличивается, и начинается раздвижение роликов (фиг. 16). Так как нижний ролик или оправка укреплены жестко, то под действием сил Р теплового расширения металла верхит)й ролик, а с ним и база 5 устройства переместятся вверх на некоторую величину б, составляющую 8-10% от суммарной толгцины А свариваемы к деталей. Поскольку корпус устройства жестко связан со станиной сварочной машины, то нсремен|,ение базы 5 вызывает сжатие сильфона на TV же величину б.

Вытесненное из снльфона масло устремляется в направлении поршенька 6 и перепускного отверстия 7. В связи с тем, что рабочее сечение сильфопа в К. раз больше поперечного сечения расточки цилиндра 2, где находится поршенек 6, вытесненный из сильфона объем масла переместит поршенек 6 вверх на величину в К раз большую, чем 6.

Следовательно, сильфонная камера / и цилиндр 2 представляют собой практически безынерционный гидравлический усилитель с коэффициентом К усиления, равным отношению их рабочих площадей.

Преобразование механического неремешения подвижной системы устройства в электрический сигнал производится дифференциальным индуктивным датчиком 3. Смещение якоря 10 датчика с нейтрали нарушает балансировку моста М, и в его диагонали появляется нанряжение, пропорциональное механическому перемещению поршенька 6, а следовательно, и верхнего ролика сварочной машины.

Для уменьшения инерционности подвижной системы устройства дюралюминиевый поршенек 6 сделан пустотелым, а якори 9 и /О вырезаны из листовой электротехнической стали толщиной 0,35 мм. Вес норщенька, штока и якорей немного больще веса вытесненного поршеньком объема масла в цилиндре 2. Благодаря этому подвижная система устройства в точности воспроизводит изменение положения уровня масла в нижней камере цилиндра 2 нри быстрых перемещениях базы 5 во время сварки.

Как только настунает пауза, металл в сварном контакте начинает быстро остЫ|Вать и уменьшается в объеме. Верхний ролнк перемещается вниз на величину, близкую к 6, снльфон растягивается и втягивает в себя масло из цилиндра. Под действием образовавшегося разряжения поршенек 6 устремляется вниз. Одновременно в действие вступает электромагнит 4 и ускоряет зозвращеиие подвижной системы устройства на нулевой уровень отсчета.

В процессе сваркн неизбежны бой роликов и разнотолщинпость свариваемых деталей. Они вызывают перемещения верхнего ролика и деформацию сильфона на величины, близкие к уровню раздвижения роликов, вызываемого тенловым расширением металла в сварном контакте. Для уменьшения влияния этих помех на точность измерений служит нерепускное отверстие 7.

Так как во время пауз подвижЕгая система устройства удерживается электромагнитом, то, выравниваиие давлений между верхней и нижней полостями гидроцилиндра будет происходить за счет перетекания масла через перепускное отверстие 7.

Во время прохождения импульса сварочного тока подвижная система устройства освобождается, и на полез1Пз1Й сигнал накладываются помехи. Однако эти помехи оказываются тем меньше, чем больше пауза между импульсами сварочного тока. Практически опа исключается, когда длительность наузы в 4-5 раз больше длительности импульса то ка. Перетекание же масла через перепускное отверстие 7 в MOMCTIT образования сварной точки ничтожно, так как его рабочее сечение в 70- 100 раз меньше площади расточки цилиндра 2, а время протекания импульса сварочного тока составляет 0,04-0,1 сек.

При измепении температуры масла выравпиванне давления между полостями цилиндра 2 происходит также через это перепускное отверстие.

Таким образом, перепускное отверстие выполняет роль низкочастотного фильтра и темнературного компенсатора.

Устройство может встраиваться в подвижной злектрод сварочпо( мапшны или располагаться снаружи.

- 3-№130233

№ 130233- 4 В качестве примера на фиг. 3 показана конструкция подвижного электрода сварочной машины для сварки труб с встроенным в него устройством.

Устройство расположено внутри пустотелого ползуна /6, к фланцу которого крепятся его база 5, токоподводящая шина 17 и опорная полувилка 18 верхнего ролика 19.

Ползун 16 свободно перемеш,ается в паправляющем цилиндре обрймы 20, укрепленной на станине 21 сварочной машины. Для уменьшения сил трення ползуна 16 о стенки направляющего цилиндра обоймы 20 в последней установлены шарикоподшипниковые опоры (на фигуре не показаны). Фиксация корпуса 11 относительно станины сварочной машины осуществляется зажимом 15. Давление на ролик 19 от механизма сжатия передается через винт 22, стакан 23, пружину 24, ползун 16 и полувилку 18. Пружина 24 служит в качестве упругого элемента, воспринимающего на себя быстрые перемещения ролика 19, вызываемые тепловым расширением металла в сварном контакте. Свариваемые внахлестку трубы 25 надеваются на онравку 26, приводимую во вращение электрическим двигателем.

Верхний ролик 19 свободно вращается на валике 27, укрепленном в опорной полувилке 18 посредством конусной затяжки.

Силы теплового расширения металла в сварном контакте вызываю: перемешения ролика 19 вверх. Так как корпус 11 устройства перед началом сварки жестко крепится к станине 21 сварочной машины зажимом 15, то вертикальные перемеп1ения ролика 19 ириводят к си.пьфонной камеры /.

Предмет изобретения

I. Устройство для коитроля качества сварного шва при роликовой сварке, осиованное на измерении раздвижения роликов контактной сварочной машины, вызываемого силами теплового расширения металла в сварном контакте и содержащее заполненный жидкостью сильфон, связанный с нодвижным сварным роликом, электрический датчик, фиксирующий изменение уровня жидкости в соединенном с сильфоном сосуде, в результате сжатия последнего .вижным роликом, а также электромагнит, управляющий отключением сильфона в интервалах между подачей сварочных импульсов, отличающееся том, что, с целью повыщения чувствительности устройства, в нем применен гидравлический усилитель, содерл ащий соединенный с сильфоном и заполненный жидкостью гидравлический цилиндр, и заключепный в цилиндре поршенек, механически связанный с якорем электрического индуктивного датчика и с якорем электромагнита, служащего для фиксации нулевого положения якоря датчика в интервалах между подачей импульсов сварочного тока.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью устранения погрешности измерения, создаваемой медленными изменениями толщины свариваемых листов, верхняя и нижняя полости цилиндра соединены между собой перепускным отверстием.

УРОвИНК ПАСЛА

./

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ РОЛИКОВОЙ КОНТАКТНОЙ СВАРКЕ | 1967 |

|

SU192983A1 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

| СКОЛЬЗЯЩИЙ ДИСКОВЫЙ ТОКОПОДВОД К МАШИНАМ ДЛЯ ШОВНОЙ КОНТАКТНОЙ ЭЛЕКТРОСВАРКИ | 1963 |

|

SU214683A1 |

| Автомат для контактной стыковой сварки трубчатой оболочки твэлов с заглушкой | 1987 |

|

SU1490829A1 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| Система регулирования и защиты паровой турбины | 1991 |

|

SU1797671A3 |

| Автоматическая машина для термической обработки инструмента и других изделий | 1930 |

|

SU30156A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2031211C1 |

Авторы

Даты

1960-01-01—Публикация

1959-11-23—Подача