00

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки чугуна при изготовлении прокатных валков | 1984 |

|

SU1303260A1 |

| Способ получения чугуна с шаровидным графитом для прокатных валков | 1988 |

|

SU1588775A1 |

| Способ получения чугуна с шаровидной формой графита | 1988 |

|

SU1578208A1 |

| Способ получения никель-магниевой комплексной лигатуры | 1986 |

|

SU1435644A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Способ обработки чугуна при изготовлении прокатных валков | 1984 |

|

SU1311846A1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1296589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2027542C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Способ получения чугуна для тонкостенных отливок | 1990 |

|

SU1735381A1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных прокатных валков. Цель изобретения - повышение изнococтoйkocти рабочего слоя, увеличение прочности рабочего слоя и шеек валка. Предлагаемый способ включает обработку металла в двух ковшах: 70-75% от массы расплава обрабатывают лигатурой ФС 30 РЗМ 30 и ниобийсодержащим шлаком, а 25-30% от массы расплава обрабатывают Fe - Si - Mg-лигатурой, лигатурой ФС75 и цирконийсодержащим шлаком. Дополнительное применение для обработки расплава ниобий- и цирконийсодержа- щих шлаков обеспечивает повьппение износостойкости рабочего слоя валка на 23,7% и прочности на 7% рабочего слоя и 24% шеек валка. 2 табл. (Л

Oi

Изобретение относится к металлургии, в частности к разработке способов производства валков.

Цель изобр)етения - повышение износостойкости рабочего слоя, слоя и шеек валка.

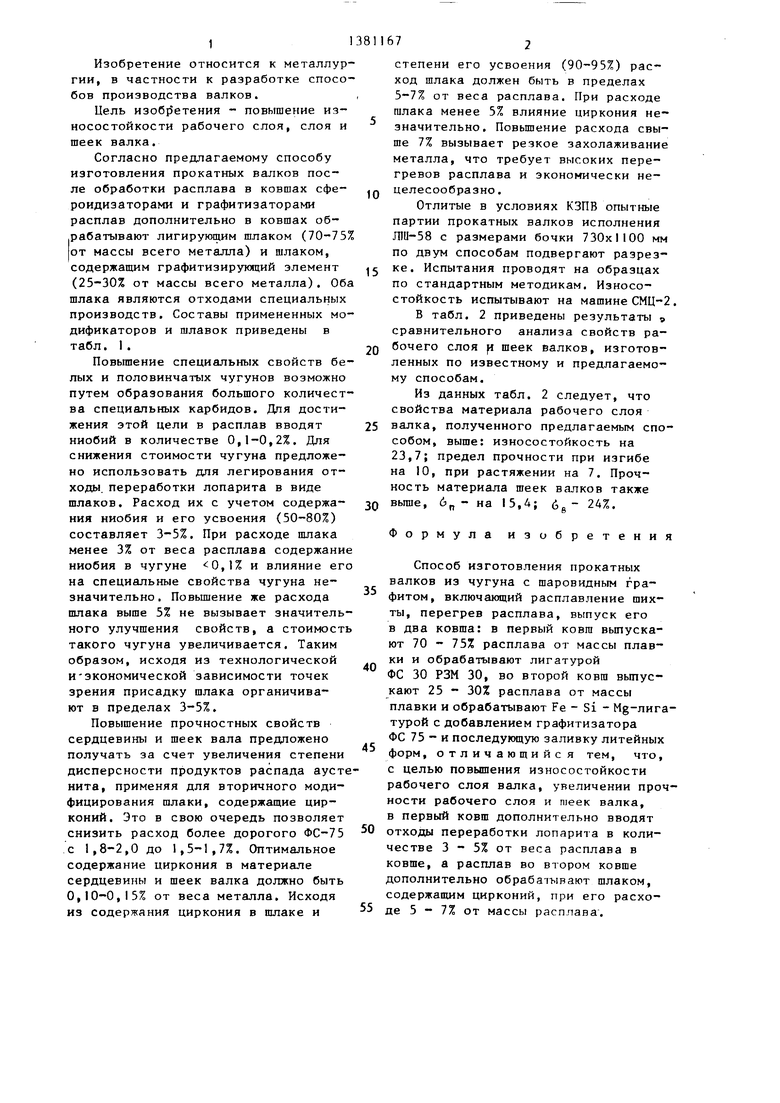

Согласно предлагаемому способу изготовления прокатных валков после обработки расплава в ковшах сфе- роидизаторами и графитизаторами расплав дополнительно в ковшах обрабатывают лигирующим шлаком (70-75% от массы всего металла) и шлаком, содержащим графитизирующий элемент (25-30% от массы всего металла). Оба шлака являются отходами специальных производств. Составы примененных модификаторов и шлавок приведены в табл. I.

Повышение специальных свойств белых и половинчатых чугунов возможно путем образования большого количества специальных карбидов. Для достижения этой цели в расплав вводят ниобий в количестве 0,1-0,2%. Для снижения стоимости чугуна предложено использовать для легирования отходы, переработки лопарита в виде шлаков. Расход их с учетом содержания ниобия и его усвоения (50-80%) составляет 3-5%. При расходе шлака менее 3% от веса расплава содержание ииобия в чугуне 0,1% и влияние его на специальные свойства чугуна незначительно . Повышение же расхода шлака выше 5% не вызывает значительного улучшения свойств, а стоимость такого чугуна увеличивается. Таким образом, исходя из технологической И зкономической зависимости точек зрения присадку шлака органичива- ют в пределах 3-5%.

Повышение прочностных свойств сердцевины и шеек вала предложено получать за счет увеличения степени дисперсности продуктов распада аусте нита, применяя для вторичного модифицирования шлаки, содержащие цирконий. Это в свою очередь позволяет снизить расход более дорогого ФС-75 с 1,8-2,0 до 1,5-1,7%. Оптимальное содержание циркония в материале сердцевины и шеек валка должно быть 0,10-0,15% от веса металла. Исходя из содержания циркония в шлаке и

0

5

0

5

0

5

0

5

0

5

степени его усвоения (90-95%) расход шлака должен быть в пределах 5-7% от веса расплава. При расходе шлака менее 5% влияние циркония незначительно. Повьш1ение расхода свыше 7% вызывает резкое захолаживание металла, что требует высоких перегревов расплава и экономически нецелесообразно .

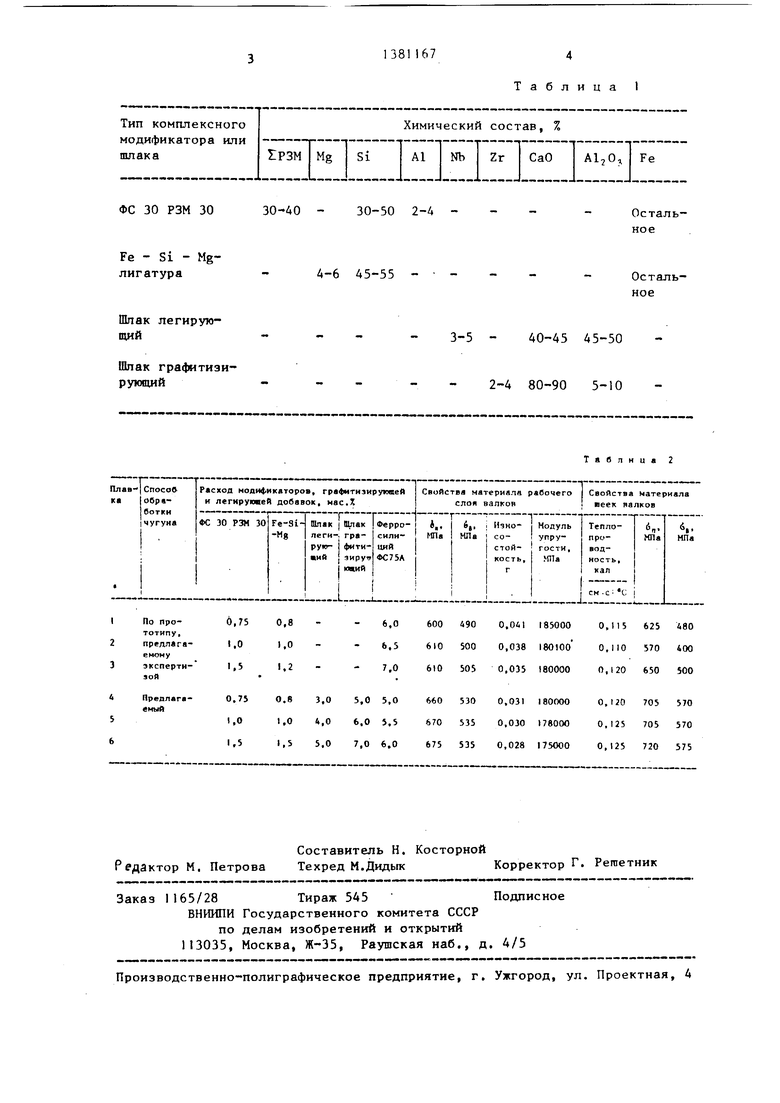

Отлитые в условиях КЗПВ опытные партии прокатных валков исполнения Л111-58 с размерами бочки 730x1100 мм по двум способам подвергают разрезке. Испытания проводят на образцах по стандартным методикам. Износостойкость испытывают на машине СМЦ-2.

В табл. 2 приведены результаты сравнительного анализа свойств рабочего слоя р шеек валков, изготовленных по известному и предлагаемому способам.

Из данных табл. 2 следует, что свойства материала рабочего слоя валка, полученного предлагаемым способом, выше: износостойкость на 23,7; предел прочности при изгибе на 10, при растяжении на 7. Прочность материала шеек валков также вьш1е, 6„- на 15,4; 24%.

Формула изобретения

Способ изготовления прокатных валков из чугуна с шаровидным графитом, включающий расплавление шихты, перегрев расплава, выпуск его в два ковша: в первый ковш выпускают 70 - 75% расплава от массы плавки и обрабатывают лигатурой ФС 30 РЗМ 30, во второй ковш вьтус- кают 25 - 30% расплава от массы плавки и обрабатывают Fe - Si - Mg-лига- турой с добавлением графитизатора ФС 75 - и последующую заливку литейных форм, отличающийся тем, что, с целью повышения износостойкости рабочего слоя валка, увеличении прочности рабочего слоя и шеек валка, в перВ1 1Й ковш дополнительно вводят отходы переработки лопарита в количестве 3 - 5% от веса расплава в ковше, а расплав во втором ковше дополнительно обраба1Ъ1вают шлаком, содержащим цирконий, при его расходе 5 - 7% от массы расплава.

ФС 30 РЗМ 30

30-ДО Fe - Si - Mg- лигатура

4-6 45-55 Шпак легирующий

Шпак графитиэи- рующий

Таблица I

30-50 2-А Остальное

Остальное

3-5 - 40-45 45-50

2-4 80-90 5-10

Таблниа 2

5350,030178000

О.П5625480

0.110570400

0,120650500

0.120705570

0,125705570

0.125720575

| Авторское свидетельство СССР 214555, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Паровая форсунка | 1927 |

|

SU13118A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-15—Публикация

1985-05-21—Подача