10

102

101

10

105

104

144

0,23

66,2

137

0,41

69,2

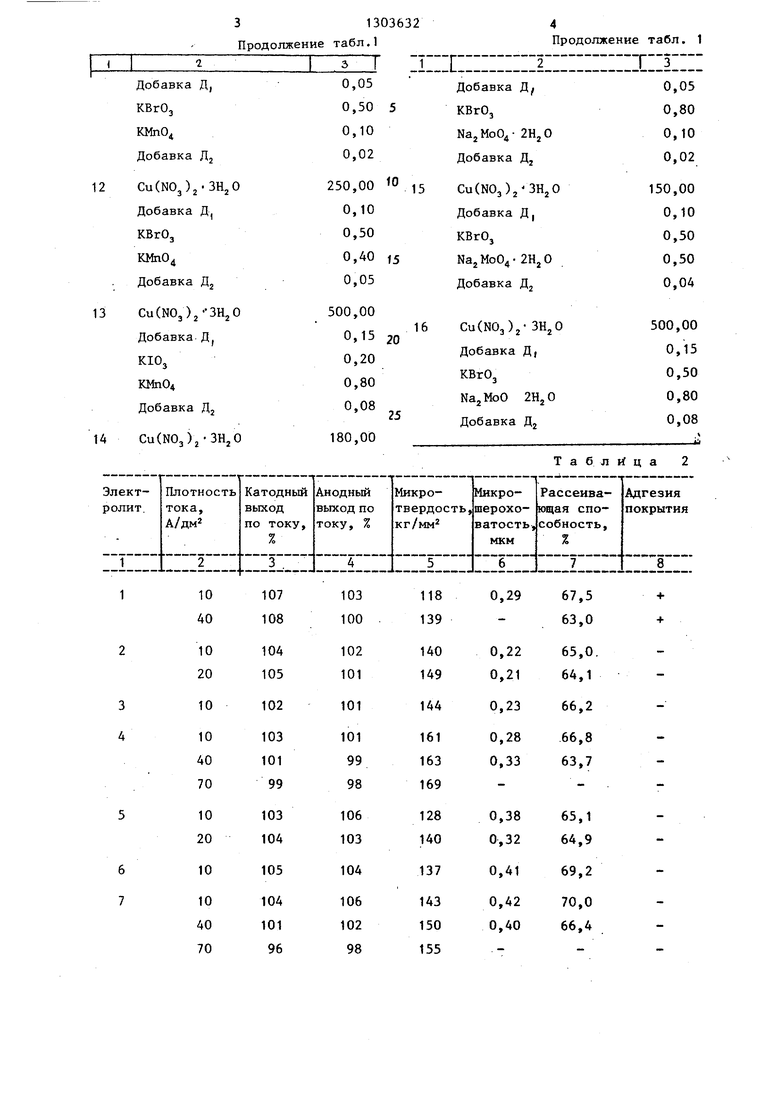

Примечание. + Отслаивание есть,

- Отслаивания нет.

Готовят электролит следующим образом.

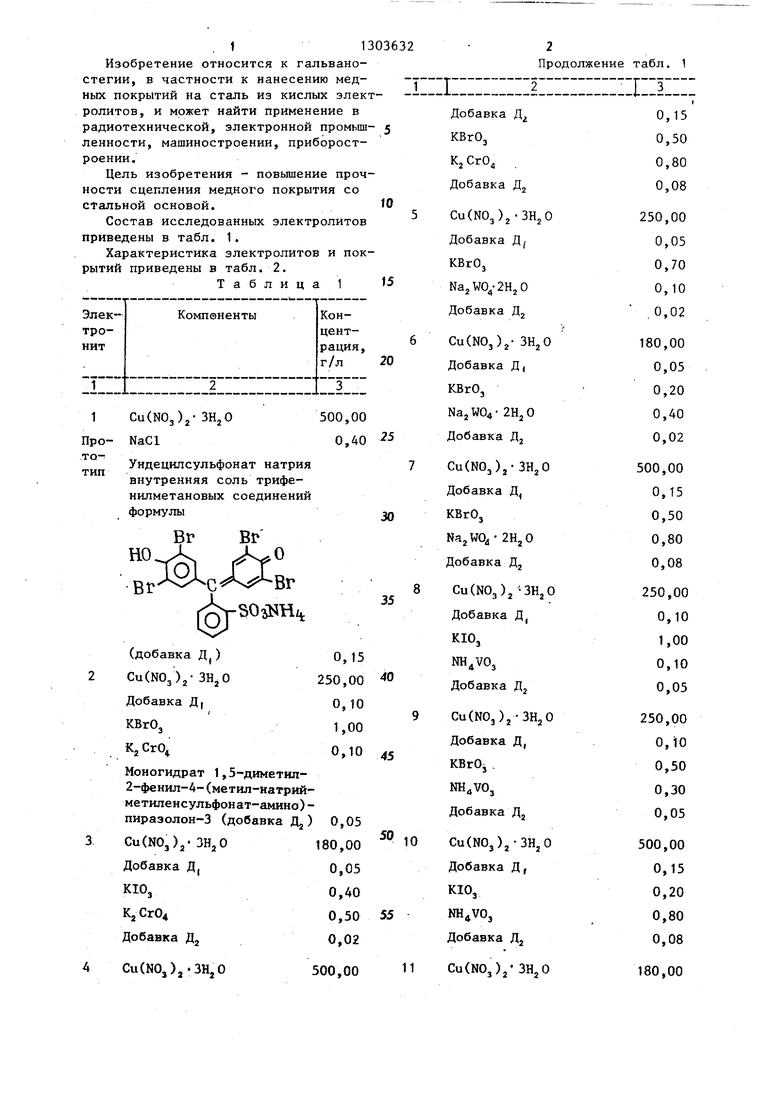

Требуемое количество азотнокислой соли меди растворяют в воде. Навески солей вводят непосредственно в раст- вор, куда при необходимости добавляют азотную кислоту. Добавки соли трифе- нилметанового соединения и производного пиразолона растворяют в отдельны порциях электролита, которые вводят затем в общий объем раствора.

Рабочая плотность тока 10-70 А/дм температура 18-35 С. Подогрев и перемешивание не требуются. Выход меди по току 97-100%, скорость осаждения 2,2-15,5 мкм/мин в зависимости от плотности тока. В качестве металла - подложки используется сталь марки

Продолжение табл.2

08 КП.

Во всем диапазоне рабочих плотностей тока осаждаются светло-розовые мелкокристаллические гладкие, матовые одноточнные медные покрытия. При необходимости увеличения анодной плотности тока в электролит можно добавить 2-5 г/л азотной кислоты.

Качество сце:сшения медного покрытия со стальной основой определяют методом решетчатого надреза, методом многократных перегибов образца на 180 и нагревом.до 200 С в течение двух часов с последующим .охлаждением водой. Качество покрытия и сцепления медного покрытия со стальной основой в месте излома контролируется при помощи микроскопа МБС-9.

Рассеивающая способность электролитов (PC) измеряется в ячейке Филда при соотношении межэлектродных расстояний К-2 и рассчитывается по формуле:

PC

К + М - 1

100%,

to

15

20

где М - отношение привесов ближнего и дальнего катодов.

Корректировку по окислителям следует проводить через 120-140 А ч/л, а по производному пиразолона через 240-260 А ч/л. Электролит работает стабильно (с корректировкой) в течение полугода (3000 А ч/л). Анодный меди по току (ВТ) измеряют весовым методом с применением медного кулонометра. Величина ВТ колеблется в пределах 100-103%.

Кислотность электролитов измеряется с помощью иономера универсального ЭВ-74. В растворах, содержащих 500, 150, 180 г/л Си(КОз)2- , рН соот- 25 ветственно равен 1,85-1,90; 2,5-2,7; 2,9-3,0. Значение рН устойчиво и не требует корректировки. Пористость покрытий измеряется методом наложения фильтровальной бумаги, смоченной раствором следующего состава, г/л; калий железосинеродистый 10; натрий хлористый 20.

Площадь поверхности образца 7,5 см Поры при толщине покрытия 20 мкм после 20 мин выдержки раствора не обнаруживается.

Микрошероховатость поверхности измеряется на профилографе - профило- метре типа Калибро и определяется величиной R - средним отклонением от горизонтали, выраженном в мкм. Значение R рассчитывается как средчается в пассивации стали и предо вращении ее растворения в электрол те меднения. Необходимость исполь вания смесей обусловлена тем что кроме основного действия окислител оказывают и побочное действие. Хр маты наилучшим образом подавляют контактное растворение стали, но дополнительного введения других д вок усиливают пористость покрытия Броматы наиболее положительно вли на качество покрытий, но не обесп вают (без введения других добавок достаточно прочного сцепления пок тия с основой при жестких условия испытаний.

Производные пиразолона вводят электролит для усиления пассирующ действия окислителей. Производное пиразолона является эффективным и битором коррозии стали в нитратны растворах. Поэтому в момент погруж ния стали в электролит меднения д бавка -производного пиразолона тор зит растворение стали и тем самым облегчает переход ее в пассивное тояние, вызываемый окислителями. этом добавка не оказывает отрицат ного влияния на внешний вид и сво 30 ва ме;1ных поквытий.

Во всех испытаниях медных покр полученных из предлагаемого элект лита, отслаивания покрытий от ст ной основы не наблюдалось при исполь эг вании всех перечисленных методов пытания адгезии покрытия. Осадки ди, полученные из предлагаемого эл ролита, характеризуются низкими в ренними напряжениями 0,5-1,5 кГ/мм 40 Микротвердость покрытия находится пределах 120-140 кГ/мм ,

Предлагаемый электролит может б использован для скоростного медне стальных изделий средней сложност 45 также для осаждения подслоя при п чении двухслойных покрытий. Формула изобретени

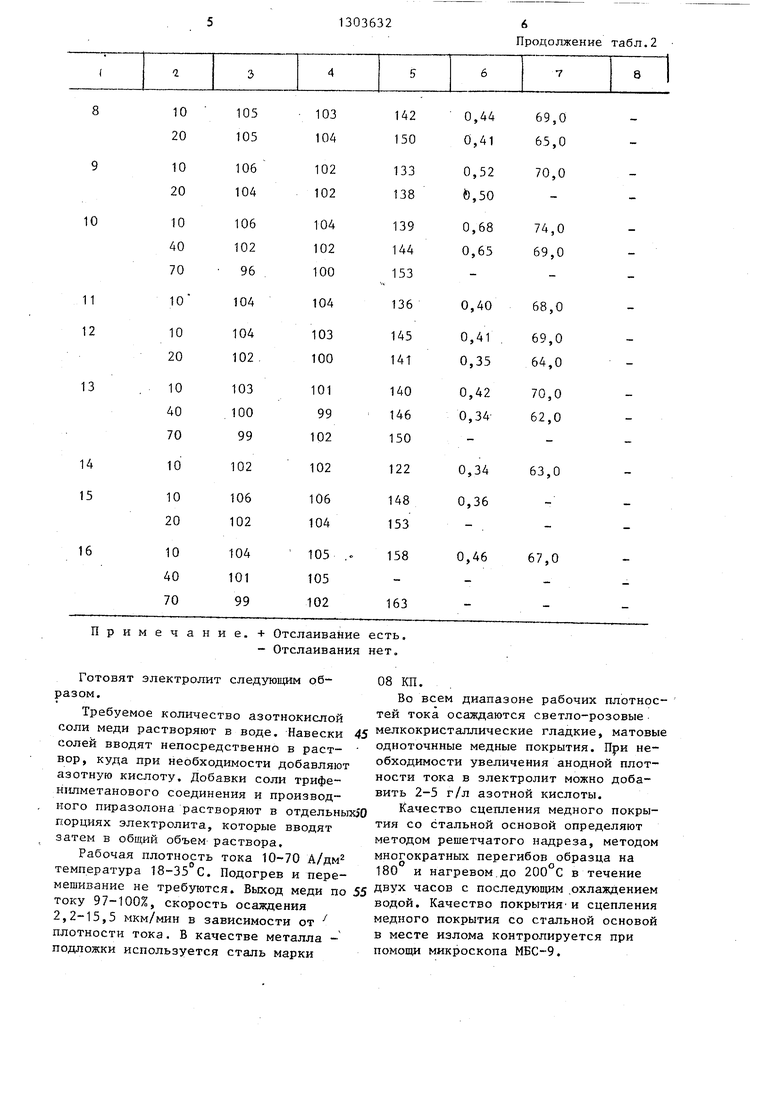

Электролит меднения стали, сод жащий азотнокислую медь, внутренню

нее арифметическое из 7-10 измерений. Наименьшую шероховатость имеет осадки, полученные из растворов 5 и 4. Максимальная толщина осадков составляет 100 мкм.

Компактность покрытия оценивается

по его плотности, рассчитанной по. из- Q соль трифенилмётановых соединений меренным величинам привеса меди и . общей формулы толщины покрытия. Для всех растворов плотность медного покрытия составляет 8,9-9,0 г/см что соответствует табличным значениям металлургической меди.

Функциональное назначение солей кислородсодержаш 1Х кислот связано с их окислительными свойствами и заклю55

o

5

0

5

чается в пассивации стали и предотвращении ее растворения в электролите меднения. Необходимость использования смесей обусловлена тем что кроме основного действия окислителя оказывают и побочное действие. Хро- маты наилучшим образом подавляют контактное растворение стали, но без дополнительного введения других добавок усиливают пористость покрытия. Броматы наиболее положительно влияют на качество покрытий, но не обеспечивают (без введения других добавок) достаточно прочного сцепления покрытия с основой при жестких условиях испытаний.

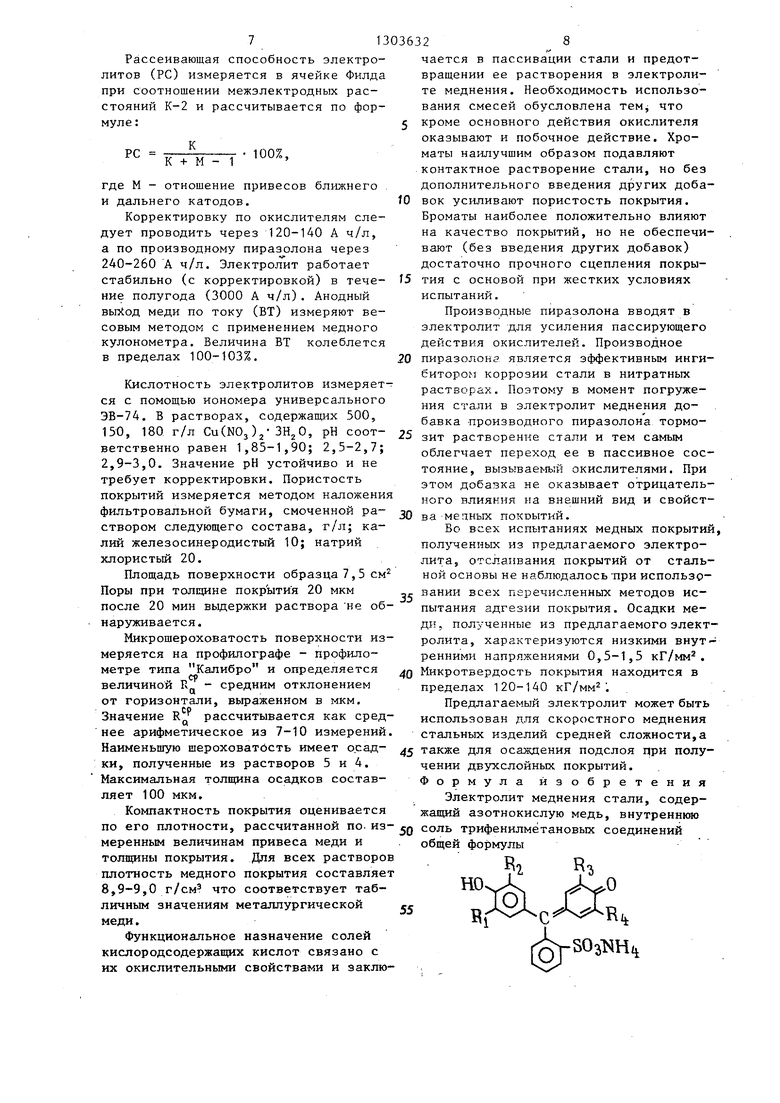

Производные пиразолона вводят в электролит для усиления пассирующего действия окислителей. Производное пиразолона является эффективным ингибитором коррозии стали в нитратных растворах. Поэтому в момент погружения стали в электролит меднения добавка -производного пиразолона тормозит растворение стали и тем самым облегчает переход ее в пассивное состояние, вызываемый окислителями. При этом добавка не оказывает отрицательного влияния на внешний вид и свойст- 0 ва ме;1ных поквытий.

Во всех испытаниях медных покрытий, полученных из предлагаемого электролита, отслаивания покрытий от стальной основы не наблюдалось при использо- эг вании всех перечисленных методов испытания адгезии покрытия. Осадки меди, полученные из предлагаемого электролита, характеризуются низкими внутренними напряжениями 0,5-1,5 кГ/мм. 0 Микротвердость покрытия находится в пределах 120-140 кГ/мм ,

Предлагаемый электролит может быть использован для скоростного меднения стальных изделий средней сложности,а 45 также для осаждения подслоя при получении двухслойных покрытий. Формула изобретения

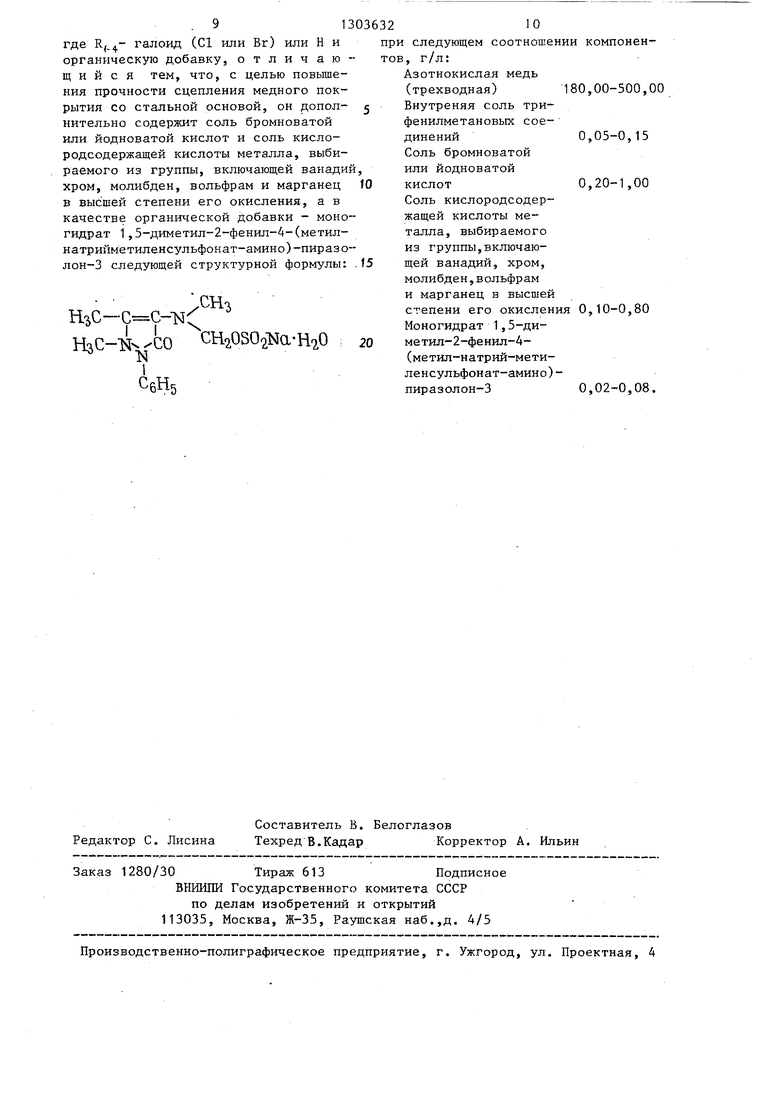

Электролит меднения стали, содержащий азотнокислую медь, внутреннюю

Q соль трифенилмётановых соединений общей формулы

Q .

55

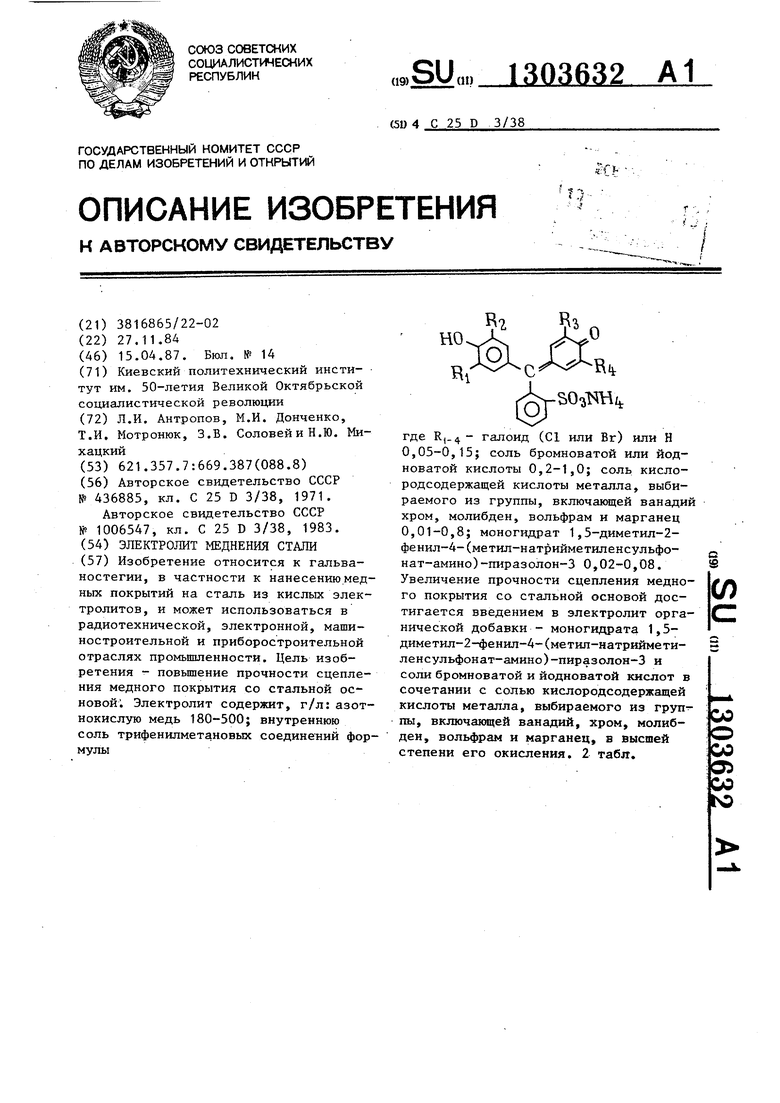

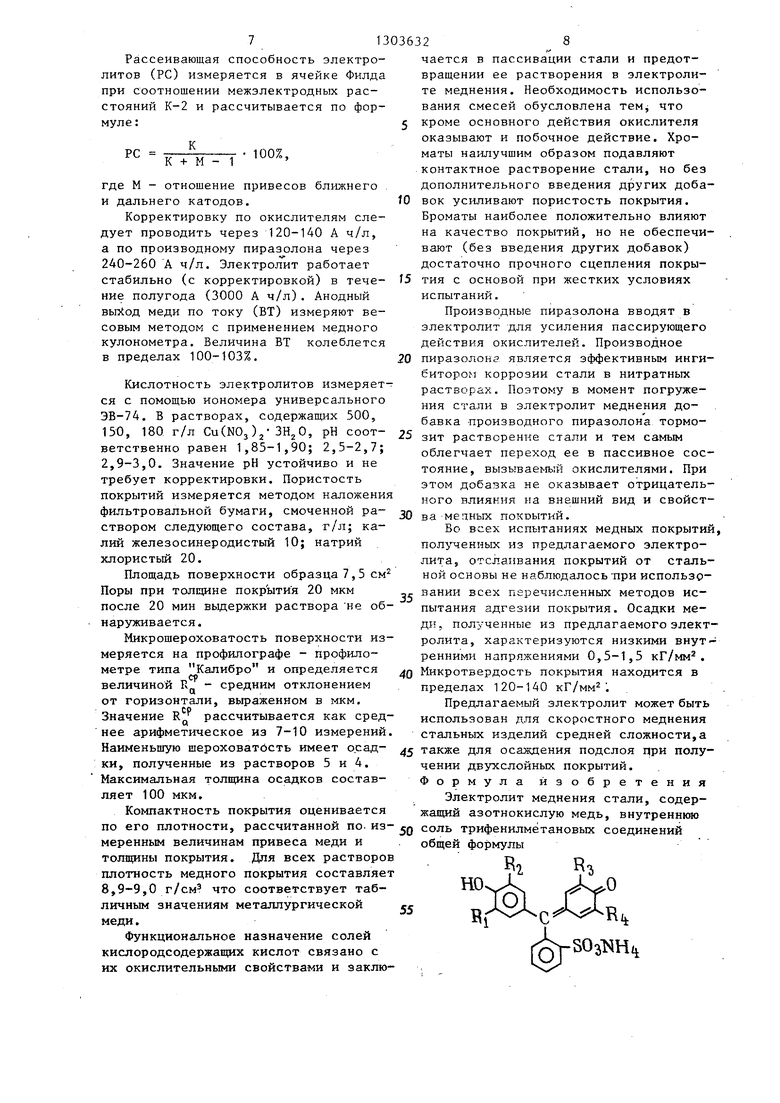

где Rf. галорщ (Cl или Br) или Н и органическую добавку, отличающийся тем, что, с целью повьше- ния прочности сцепления медного покрытия со стальной основой, он допол- нительно содержит соль бромноватой или йодноватой кислот и соль кислородсодержащей кислоты металла, выбираемого из группы, включающей ванадий хром, молибден, вольфрам и марганец в высшей степени его окисления, а в качестве органической добавки - моногидрат 1,5-димeтил-2-фeнил-4-(мeтил- нaтpиймeтилeнcyльфoнaт-aминo)-пиpaзo- лoн-3 следующей структурной формулы:

-с

C-ISI

/

X

сн

TSfvxCO CeHs

CH20S02 Na-H iO i 20

Редактор С. Лисина Заказ 1280/30

Составитель В. Белоглазов

Техред В.Кадар Корректор А. Ильин

Тираж 613Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ри следующем соотношении компоненов, г/л:

Азотнокислая медь (трехводная) 180,00-500,00 Внутреняя соль три- фенилметановых соединений0,05-0,15 Соль бромноватой или йодноватой

кислот0,20-1,00

Соль кислородсодержащей кислоты металла, выбираемого из группы,включающей ванадий, хром, молибден,вольфрам и марганец в высшей степени его окисления 0,10-0,80 Моногидрат 1,5-ди- метил-2-фенил-4- (метил-натрий-мети- ленсульфонат-амино)- пиразолон-3 0,02-0,08.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит меднения | 1980 |

|

SU945253A1 |

| Электролит меднения | 1981 |

|

SU1006547A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194098C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ЧЕРНОГО ОКСИДИРОВАНИЯ СТАЛИ | 2005 |

|

RU2287613C2 |

| Способ подготовки поверхности жаропрочной стали | 1987 |

|

SU1518415A1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 2006 |

|

RU2334831C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

Изобретение относится к гальваностегии, в частности к нанесению медных покрытий на сталь из кислых электролитов, и может использоваться в радиотехнической, электронной, машиностроительной и приборостроительной отраслях промьшшенности. Цель изобретения - повышение прочности сцепления медного покрытия со стальной основой . Электролит содержит, г/л: азотнокислую медь 180-500; внутреннюю соль трифенилметановых соединений формулы R2 где R,4 галоид (С1 или Вг) или Н 0,05-0,15; соль бромноватой или йодноватой кислоты 0,2-1,0; соль кислородсодержащей кислоты металла, выбираемого из группы, включающей ванадий хром, молибден, вольфрам и марганец 0,01-0,8; моногидрат 1,5-диметш1-2- фенил-4-(метил-натрийметш1енсульфо- нат-амино)-шфазолон-3 0,02-0,08. Увеличение прочности сцепления медного покрытия со стальной основой достигается введением в электролит органической добавки - моногидрата 1,5- диметил-2-фенил-4-(метил-натриймети- ленсульфонат-амино)-пиразолон-3 и соли бромноватой и йодноватой кислот в сочетании с солью кислородсодержащей кислоты металла, выбираемого из группы, включакщей ванадий, хром, молибден, вольфрам и марганец, в высшей степени его окисления. 2 табл. о 8 СЛ С

| Электролит меднения | 1971 |

|

SU436885A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит меднения | 1981 |

|

SU1006547A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-04-15—Публикация

1984-11-27—Подача