Изобретение относится к измерительной технике и может найти применение в гидрометаллургии.

Цель изобретения - повьпяение точности управления технологическим процессом осаждения.

Способ поясняется следующим примером.

Проведено определение пористости

катодного цинка, осажденного в укруп- О без и при наличии ПАВ, представлена ненно лабораторном масштабе методом электроэкстракции в условиях, моделирующих производственный процесс, как то: состав электролита, г/л:

а) поступающего на элек- 5 тролиз цинка (в виде

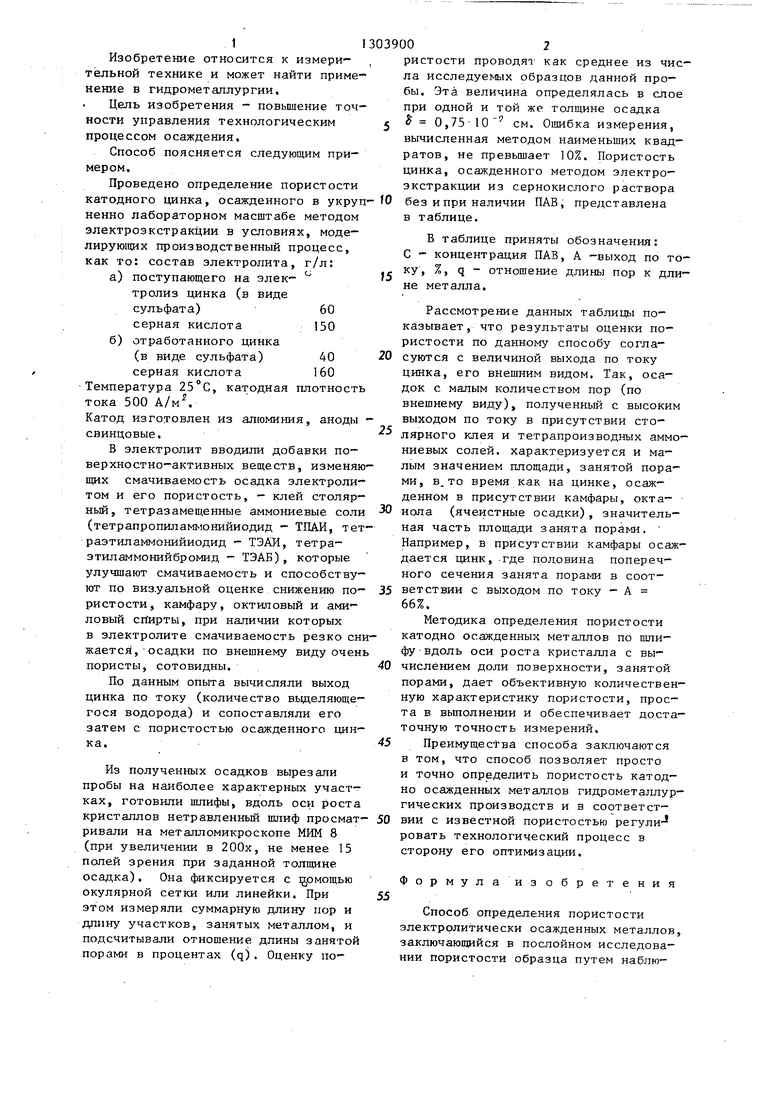

в таблице.

В таблице приняты обозначения: С - концентрация ПАВ, А -выход по ку, %, q - отнощение длины пор к д не металла.

сульфата)60

серная кислота 150 б) отработанного цинка

(в виде сульфата) 40 серная кислота 160 Температура 25°С, катодная плотность тока 500 А/м.

Катод изготовлен из алюминия, аноды свинцовые.

В электролит вводили добавки поверхностно-активных веществ, изменяющих смачиваемость осадка электролитом и его пористость, - клей столярный, тетразамещенные аммониевые соли (тетрапропиламмонийиодид - ТПАИ, тет раэтиламмонийиодид - ТЭАИ, тетра- этиламмонийбромид - ТЭАБ), которые улучшают смачиваемость и способствуют по визуальной оценке снижению пористости, камфару, октиловый и ами - ловый спирты, при наличии которых в электролите смачиваемость резко снжается, осадки по внешнему виду очен пористы, сотовидны.

По данным опыта вычисляли выход цинка по току (количество выделяющегося водорода) и сопоставляли его затем с пористостью осажденного цинка.

Из полученных осадков вырезали пробы на наиболее характерных участках, готовили шлифы, вдоль оси роста

кристаллов нетравленный шлиф просмат- ривали на металломикроскопе МИМ 8 (при увеличении в 200х, не менее 15 попей зрения при заданной толщине осадка). Она фиксируется с 15,омощью окулярной сетки или линейки. При этом измеряли суммарную длину пор и длину участков, занятых металлом, и подсчитывали отношение длины занятой порами в процентах (q). Оценку по-

3039002

ристости проводят как среднее из числа исследуемых образцов данной пробы. Эта величина определялась в слое при одной и той же толщине осадка 0,75-10 см. Ошибка измерения, вычисленная методом наименьщих квадратов, не превьщ1ает 10%. Пористость цинка, осажденного методом электро- экстракции из сернокислого раствора

без и при наличии ПАВ, представлена

в таблице.

В таблице приняты обозначения: С - концентрация ПАВ, А -выход по току, %, q - отнощение длины пор к длине металла.

Рассмотрение данных таблицы показывает , что результаты оценки пористости по данному способу согла-

суются с величиной выхода по току цинка, его внешним видом. Так, осадок с малым количеством пор (по внешнему виду), полученный с высоким выходом по току в присутствии стоярного клея и тетрапроизводных аммониевых солей, характеризуется и малым значением площади, занятой порами, в. то время как на цинке, осажденном в присутствии камфары, окта-

нола (ячеистные осадки) , значительная часть площади занята порами. Например, в присутствии камфары осаждается цинк, -где половина поперечного сечения занята порами в соответствии с выходом по току - А 66%.

Методика определения пористости катодно осажденных металлов по шлифу -вдоль оси роста кристалла с вы-

числением доли поверхности, занятой порами, дает объективную количественную характеристику пористости, проста в выполнении и обеспечивает достаточную точность измерений.

Преимущества способа заключаются в том, что способ позволяет просто и точно определить пористость катодно осажденных метаплов гидрометаллур- гических производств и в соответствии с известной пористостью регули- ровать технологический процесс в сторону его оптимизации.

Формул а из обретения

Способ определения пористости электролитически осажденных металлов, заключающийся в послойном исследовании пористости образца путем наблю-

313039004

дения под микроскопом шлифа и изме- дения, шлиф изготавливают вдоль оси рения геометрических размеров пор, роста кристаллов и измеряют протяжен- отличающийся тем,что, ности участков, заиятых порами и с целью повышения точности управле- металлом в слое, равноотстоящем от ния технологическим процессом осаж- г основы.

Без добавки

Клей столярный, мг/л

Тетрапропилам- монийиодид, мг/л Тетраэтиламмоний- иодид, мг/л Тетраэтиламмо- нийбромид, мг/л Камфара

О89,81

1087,53

5087,54

1094,43

5093,87

1093,18

5094,02

1092,63

5093,23

1/10 на-63,69

сьш1ения

Насы- 66,23

щенный

раствор

1/10 насыщения

Насы- 75,62 щенный раствор

Октиловый спирт

12,86Крупные отдельные ячейки

4,26Разрозненные мелкие следы выдел

6,36водорода

1,43Разрозненные мелкие следы выделе

1 ,28водорода

3,04То же 2,89

5,,96

48,17Крупные глубокие ячейки по всей

поверхности

45,24Осадок в виде сот

73,20 34,78 Мелкие соты по всей поверхности

29,62 - спирт 1/10 80,76 18,46 на сы- щения

Насы- 79,14 21,30 - щенныйpacTBdp

ВИНИЛИ Заказ 1300/43

Тираж 777

Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

12,86Крупные отдельные ячейки

4,26Разрозненные мелкие следы

6,36водорода

1,43Разрозненные мелкие следы

1 ,28водорода

3,04То же 2,89

5,,96

48,17Крупные глубокие ячейки по

поверхности

45,24Осадок в виде сот

29,62 - Тираж 777

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электроэкстракции цинка | 1978 |

|

SU699036A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ ЭЛЕКТРОЛИЗОМ | 2006 |

|

RU2312173C1 |

| Электролит цинкования | 1988 |

|

SU1638213A1 |

| Электролит для осаждения покрытий сплавом цинк-кадмий | 1982 |

|

SU1046351A1 |

| Электролит цинкования | 1983 |

|

SU1126632A1 |

| СТАБИЛИЗАТОР ЭЛЕКТРОЛИТА СВИНЦОВОГО АККУМУЛЯТОРА "ВЕГА" | 1994 |

|

RU2084054C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА КАДМИЙ - ЦИНК | 2007 |

|

RU2350697C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРЯНЫХ ПОРОШКОВ ПСр1 И ПСр2 | 2008 |

|

RU2393943C2 |

| Электролит для осаждения покрытийиз СплАВА ОлОВО-СВиНЕц | 1979 |

|

SU831874A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2013 |

|

RU2558327C2 |

Изобретение относится к области измерительной техники и может найти применение в гидрометаллургии. Цель изобретения - повышение точности управления технологическим процессом осаждения. Осажденный металл разре- .зают. Изготавливают шлиф вдоль оси роста кристаллов и помещают его под микроскоп, С помощью окулярной сетки устанавливают заданную толщину осадка. Измеряют длины пор и металла и находят отношение суммарной длины, занятой порами, к длине металла. 1 табл. со о 00 со о

| Способ определения величины пористых твердых тел | 1975 |

|

SU655938A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-15—Публикация

1985-05-31—Подача