Изобретение относится к способам подготовки твердого топлива крупностью менее 5 мм с минимально возможным содержанием в нем нылевидвых фракций размеров менее 0,5 мм, в частности, для агломерационного и коксохимического производства.

Целью изобретения является повышение качества топлива за счет снижения содержания в нем пылевидных фракций.

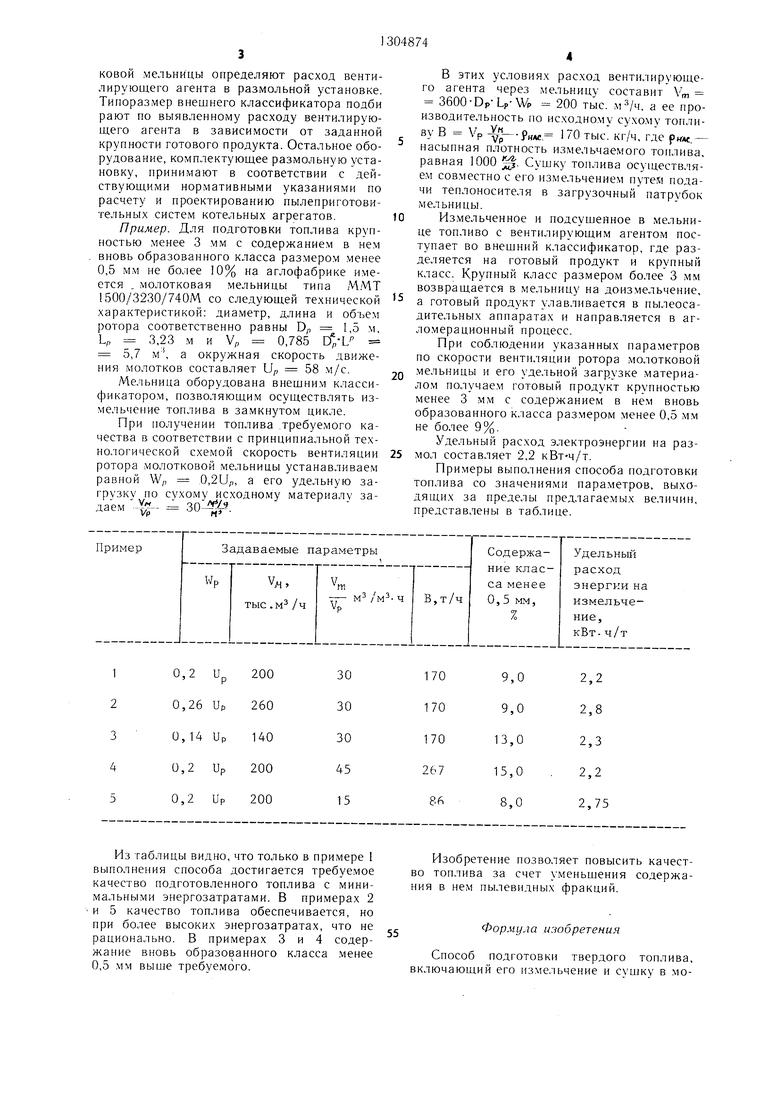

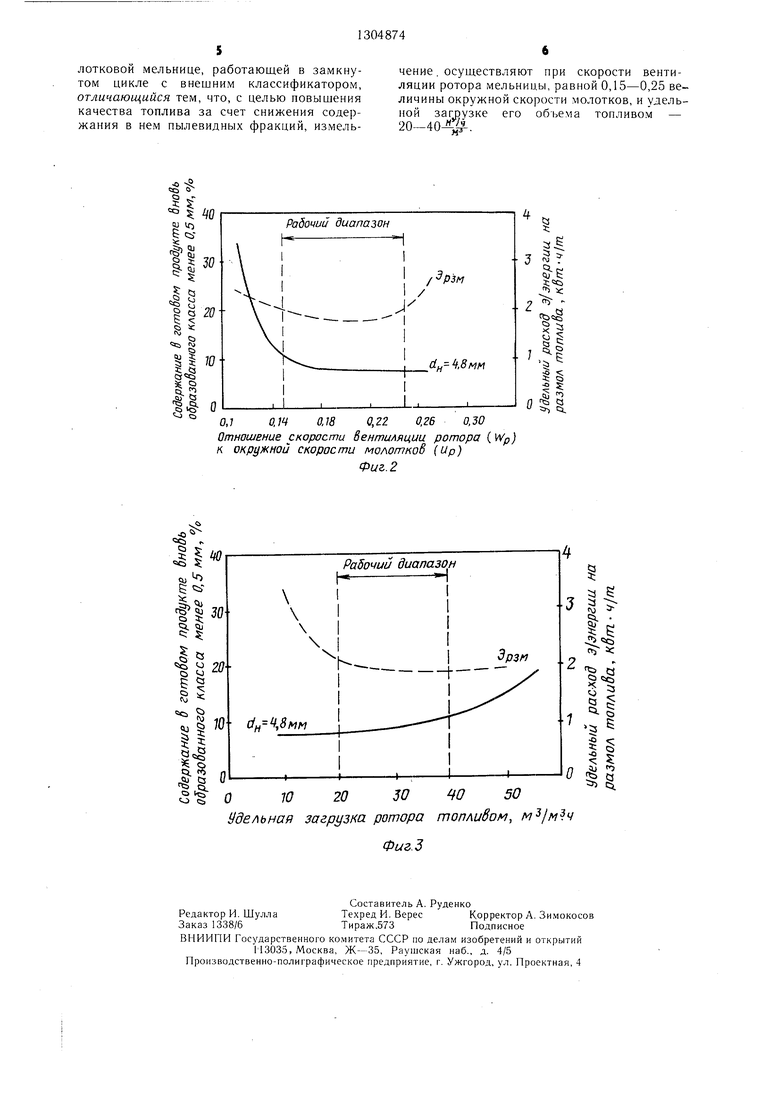

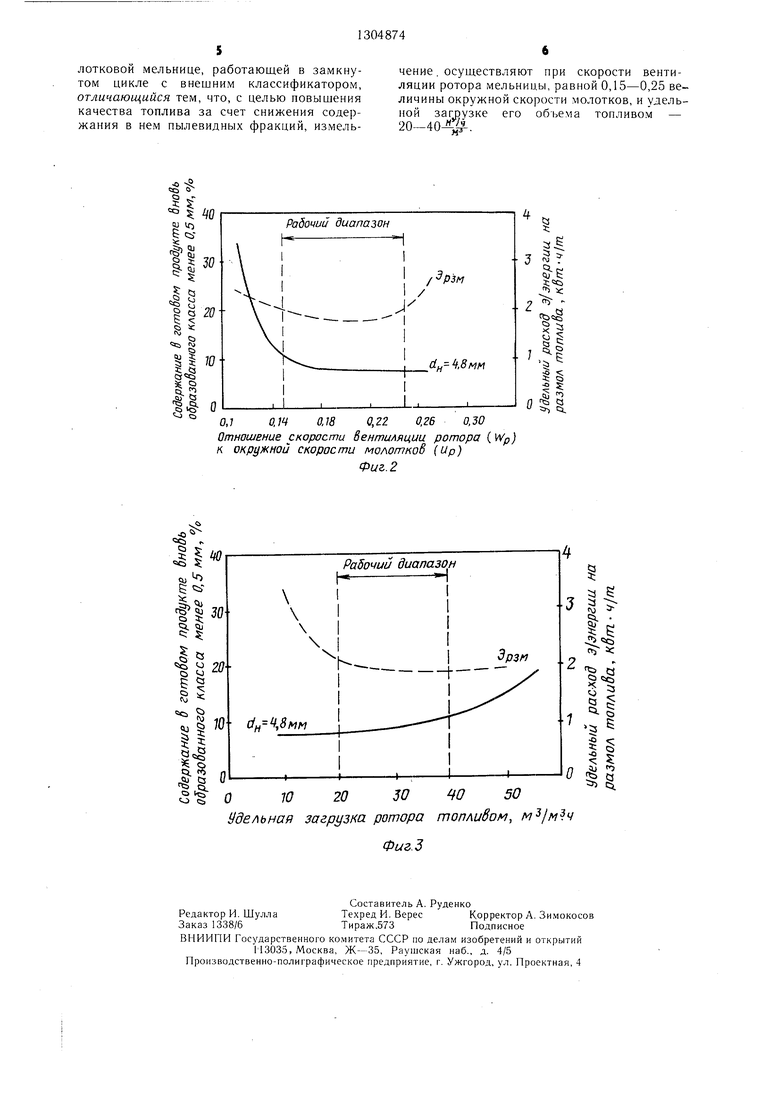

На фиг. 1 показана схема получения топлива, содержащего в своем составе пылевидные фракции; на фиг. 2 - влияние относительной скорости вентиляции ротора на содержание пылевидных фракций и удельный расход энергии; на фиг. 3 - влияние удельной загрузки ротора на содержание пылевидных фракций и удельный расход энергии.

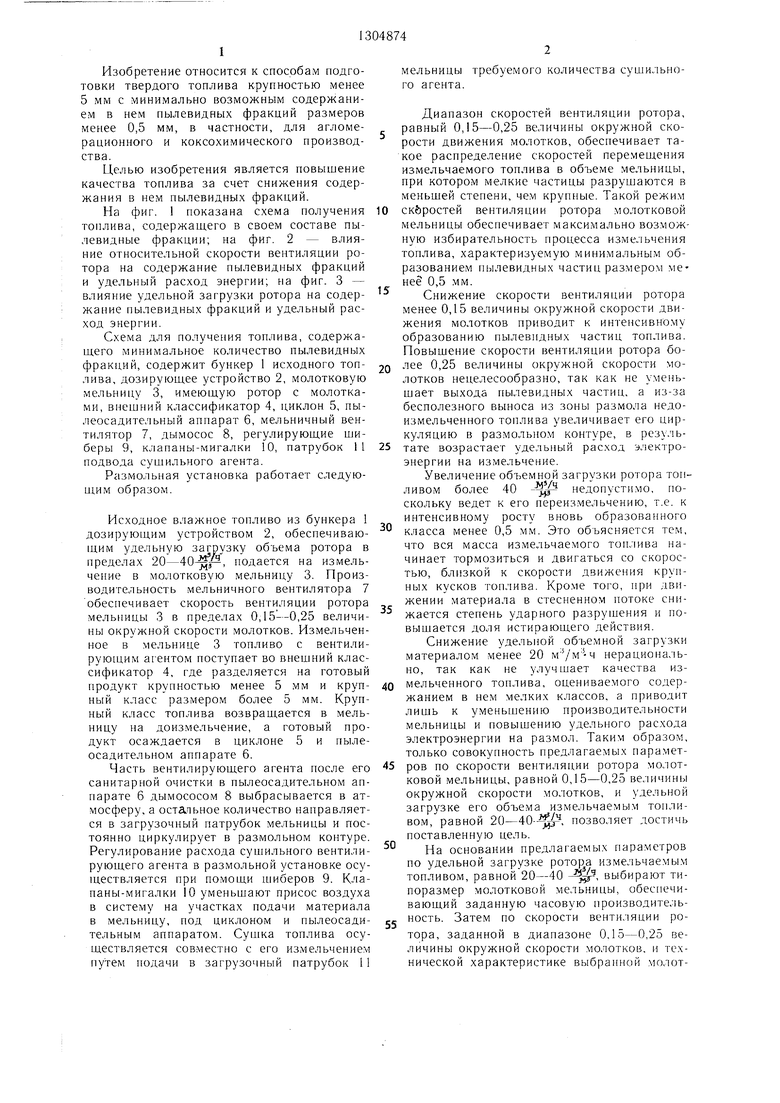

Схема для получения топлива, содержащего минимальное количество пылевидных фракций, содержит бункер 1 исходного топлива, дозирующее устройство 2, молотковую мельницу 3, имеющую ротор с молотками, впещний классификатор 4, циклон 5, пы- леосадительный аппарат б, мельничный вентилятор 7, дымосос 8, регулирующие щи- беры 9, клапаны-мигалки 10, патрубок 11 подвода сушильного агента.

Размольная установка работает следующим образом.

Исходное влажное топливо из бункера 1 дозирующим устройством 2, обеспечивающим удельную загрузку объема ротора в пределах 20-40- р, подается на измельчение в молотковую мельницу 3. Производительность мельничного вентилятора 7 обеспечивает скорость вентиляции ротора мельницы 3 в пределах 0,,25 величины окружной скорости молотков. Измельченное в мельнице 3 топливо с вентилирующим аг ентом поступает во внешний классификатор 4, где разделяется на готовый продукт крупностью менее 5 мм и крупный класс размером более 5 мм. Крупный класс топлива возвращается в мельницу на доизмельчение, а готовый продукт осаждается в циклоне 5 и пыле- осадительном аппарате 6.

Часть вентилирующего агента после его санитарной очистки в пылеосадительном аппарате 6 дымососом 8 выбрасывается в атмосферу, а остальное количество направляется в загрузочнь й патрубок мельницы и постоянно циркулирует в размольном контуре. Регулирование расхода сушильного вентилирующего агента в размольной установке осуществляется при помощи 1пиберов 9. Кла- пань -мигалки 10 уменьшают присос воздуха в систему на участках подачи материала в мельницу, под циклоном и пылеосади- тельным аппаратом. Сушка топлива осуществляется совместно с его из.мельчением путем подачи в загрузочный патрубок 11

5

0

5

0

5

0

5

0

5

мельницы требуемого количества сушильного агента.

Диапазон скоростей вентиляции ротора, равный 0,15-0,25 величины окружной скорости движения .молотков, обеспечивает такое распределение скоростей пере.меп.1ения измельчаемого топлива в объеме мельницы, при котором мелкие частицы разрушаются в меньшей степени, чем крупные. Такой режим скоростей вентиляции ротора молотковой мельницы обеспечивает макси.мально возможную избирательность процесса измельчения топлива, характеризуемую миви.мальным образованием пылевидных частиц размером менее 0,5 мм.

Снижение скорости вентиляции ротора менее 0,15 величины окружной скорости движения молотков приводит к интепсивно.му образованию пылевидных частиц топлива. Повышение скорости вентиляции ротора более 0,25 величины окружной скорости молотков нецелесообразно, так как не уменьшает выхода пылевидных частиц, а из-за бесполезного выноса из зоны размола недо- измельченного топлива увеличивает его циркуляцию в размольном контуре, в результате возрастает удельный расход электроэнергии на измельчение.

Увеличение объемной загрузки ротора топливом более 40 недопустимо, поскольку ведет к его переизмельчению, т.е. к интенсивному росту вновь образованного класса менее 0,5 мм. Это объясняется тем, что вся масса измельчаемого топлива начинает тормозиться и двигаться со скоростью, близкой к скорости движения крупных кусков топлива. Кроме того, при движении материала в стесненном потоке снижается степень ударного разрушения и повышается доля истираюшего действия.

Снижение удельной объемной загрузки материалом менее 20 м /м -ч нерационально, так как не улучшает качества измельченного топлива, оцениваемого содержанием в пем мелких классов, а приводит лишь к уменьшению производительности мельницы и повышению удельного расхода электроэнергии на размол. Таким образом, только совокупность предлагаемых параметров по скорости вентиляции ротора молотковой мельницы, равной 0,15-0,25 величины окружной скорости молотков, и удельной загрузке его объема измельчаемым топливом, равной 20-40--, позволяет достичь поставленную цель.

Па основании предлагаемых параметров по удельной загрузке ротор а измельчаемым топливом, равной 20-40 , выбирают типоразмер молотковой мельницы, обеспечивающий заданную часовую производительность. Затем по скорости вентиляции ротора, заданной в диапазоне 0,15-0,25 величины окружной скорости молотков, и технической характеристике выбранной молотновой мельницы определяют расход вентилирующего агента в размольной установке. Типоразмер внешнего классификатора подби рают по выявленному расходу вентилирующего агента в зависимости от заданной крупности готового продукта. Остальное оборудование, комплектующее размольную установку, принимают в соответствии с действующими нормативными указаниями по расчету и проектированию пылеприготови- тельных систем котельных агрегатов.

Пример. Для подготовки топлива крупностью менее 3 .мм с содержанием в нем вновь образованного класса размером менее 0,5 мм не более 10% на аглофабрике имеется молотковая мельницы типа М.МТ 1500/3230/740М со следующей технической характеристикой: диаметр, длина и объем ротора соответственно равны D 1,5 м, LP 3,23 м и VP 0,785 Dp-L - 5,7 м , а окружная скорость движения молотков составляет Up 58 м/с.

Ме.льница оборудована внещним класси- фикаторо.м, позволяющим осуществлять измельчение топлива в замкнутом цикле.

При получении топлива .требуемого качества в соответствии с принципиальной технологической схемой скорость вентиляции ротора молотковой .мельницы устанавливаем равной W,, 0,2Up, а его удельную загрузку по сухому исходному материалу за- даем .

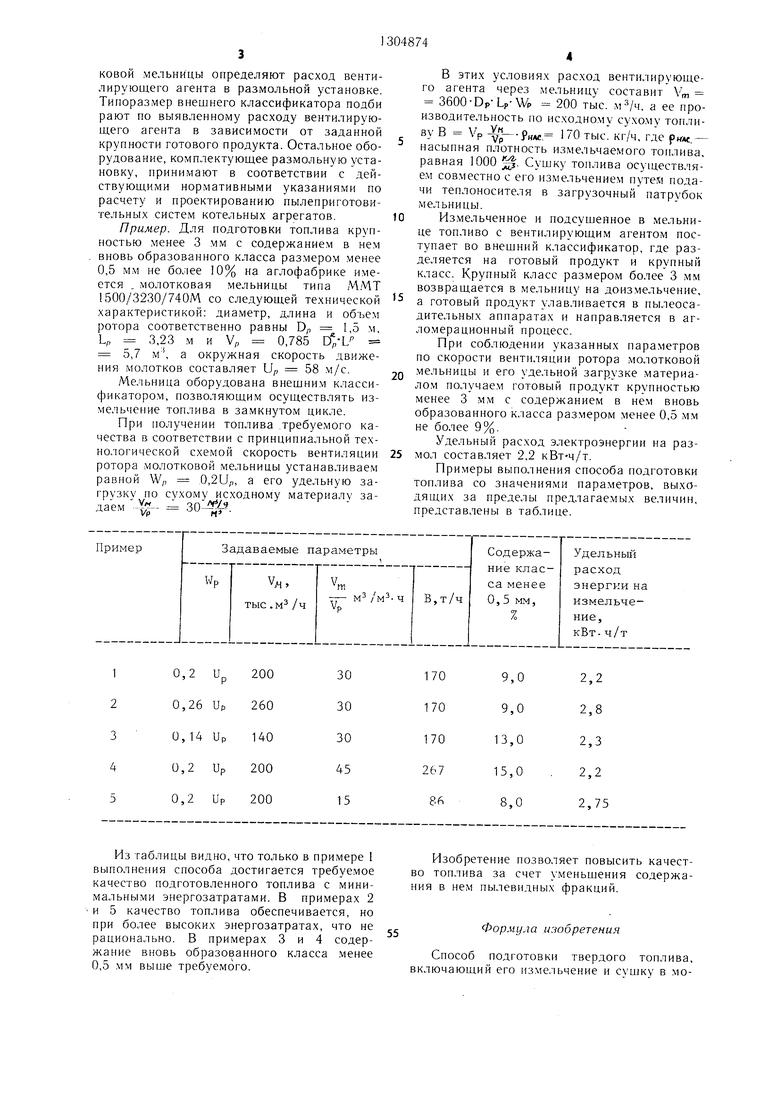

Из таблицы видно, что только в примере 1 выполнения способа достигается требуе.мое качество подготовленного топлива с минимальными энергозатратами. В примерах 2 и 5 качество топлива обеспечивается, но при более высоких энергозатратах, что не рационально. В примерах 3 и 4 содержание вновь образованного класса менее 0,5 мм выше требуемого.

В этих условиях расход вентилирующего агента через мельницу составит V 3600-Dp-Lp-Wp 200 . , а ее производительность по исходно.му сухо.му топливу в VP -у --р„«. 170 тыс. кг/ч, где рнле.- насыпная плотность измельчаемого топлива, равная 1000 . Сущку топлива осуществляем совместное его измельчением путей подачи теплоносителя в загрузочный патрубок мельницы.

Измельченное и подсушенное в мельнице топливо с вентилирующим агентом поступает во внещний к,1ассификатор, где разделяется на готовый продукт и крупный класс. Крупный класс размером более 3 мм возвращается в мельницу на доизмельчение, а готовый продукт улавливается в пылеоса- дительных аппаратах и направляется в агломерационный процесс.

При соблюдении указанных параметров по скорости вентиляции ротора молотковой мельницы и его удельной загрузке материалом получаем готовый продукт крупностью менее 3 .мм с содержанием в нем вновь образованного класса раз.мером менее 0,5 м.м не более 9%.

Удельный расход электроэнергии на размол составляет 2,2 кВт-ч/т.

Примеры выполнения способа подготовки топлива со значениями параметров, выходящих за пределы предлагаемых величин, представлены в таблице.

Изобретение позволяет повысить качество топлива за счет уменьшения содержания в нем пылевидных фракций.

55

Формула изобретения

Способ подготовки твердого топлива, включающий его из.мельчение и сушку в молотковой мельнице, работающей в замкнутом цикле с внешним классификатором, отличающийся тем, что, с целью повышения качества топлива за счет снижения содержания в нем пылевидных фракций, измельи,1и, 14и, 10(/,:rZ(/,гои.и

Отношение скорости вентиляции ротора (Wn) к окружной скорости молоткоб (Up)

ipuz.Z

Удельная загрузка ротора топлибом,

Фиг.З

Редактор И. Шулла Заказ 1338/6

Составитель А. Руденко

Техред И. ВересКорректор А. Зимокосов

Тираж,573Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная 4

чение . осуществляют при скорости вентиляции ротора мельницы, равной 0,15-0,25 величины окружной скорости молотков, и удельной загоузке его объема топливом 20-40 3.

J

3

и §-е

5

гг, - п5- tb

5

|i 5

§§

5

5

СЗ сх

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения ферросплавов | 1981 |

|

SU1148711A1 |

| Способ избирательного измельчения руды | 1988 |

|

SU1556736A1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ДЛЯ МОЩНОГО ЭНЕРГЕТИЧЕСКОГО КОТЛА | 2009 |

|

RU2410602C2 |

| Способ приготовления угольной пыли на тепловой электростанции с применением газопоршневого привода мельницы | 2024 |

|

RU2829657C1 |

| Способ подготовки топлива на тепловой электростанции с применением газопоршневого двигателя | 2024 |

|

RU2827332C1 |

| Воздушно-проходной сепаратор | 1981 |

|

SU1107901A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КОМПОНЕНТА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2284230C2 |

| Установка для измельчения и пневмосепарации сыпучих материалов | 1986 |

|

SU1328002A1 |

| ПОРОШКОВО-УГОЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185421C2 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА К АГЛОДОМЕННОМУ ПРОИЗВОДСТВУ | 1991 |

|

RU2012601C1 |

Изобретение относится к способам подготовки твердого топлива, в частности для агломерационного и коксохимического производств. Целью изобретения является повышение качества топлива за счет снижения со- держания в нем пылевидных фракций. Технологическая схема установки для реализации способа содержитбункер I исходного топлива, дозатор 2, молотковую мельницу 3 с ротором, внешний классификатор 4, циклон 5, пы- леосадительный аппарат 6, вентилятор 7, дымосос 8, патрубок подвода сушильного агента II. Исходное топливо дозатором 2, обес- печиваюшим удельную загрузку объема ротора в пределах 20-40 (мЗ/ ч)/м подается в мельницу 3. Вентилятор 7 обеспечивает скорость вентиляции ротора мельницы 3 в пределах 0,15-0,25 величины окружной скорости молотков. Измельченное и высушенное топливо поступает в классификатор 4. где разделяется, пылевидная фракция осаждается .в циклоне 5 и аппарате 6. На грохоте топливо разделяется на готовый продукт крупностью менее 5 мм и крупный класс, возвращаемый на доизмельчение в мельницу 3. При отсутствии грохота классификатор 4 разделяет материал на готовый продукт и крупный класс, поступающий в мельницу 3. 3 ил., I табл. (Л со о 4 00 vj 4 Фи.г.1

| Карабасов Ю | |||

| С | |||

| и др | |||

| Использование топлива в агломерации | |||

| - М.: Металлургия, 1976, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Хзмалян-Д | |||

| М | |||

| и др | |||

| Теория горения и то-, почныеустройства.- М.: Энергия, 1978,с.291, рис | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1987-04-23—Публикация

1985-09-16—Подача