Изобретение относится к обработке металлов давлением, а именно к технологии холодной правки длинно- мерного профильного проката, более конкретно симметричного и несиммет- ричного полособульба из стали марок АК и АКШ, и может быть использовано в судостроении, машиностроении и других отраслях промьппленности для устранения ребровых, плоскостных и скру- ченных (винтовых) искривлений заготовок на горизонтально-гибочных прессах и других гибочных устройствах.

Цель изоб,ретения - повышение производительности и точности правки длинномерных заготовок из профильного проката из стали марок АК и АКШ, а также из других марок сталей на про- филегибочной машине и других 1 ибочных устройствах.

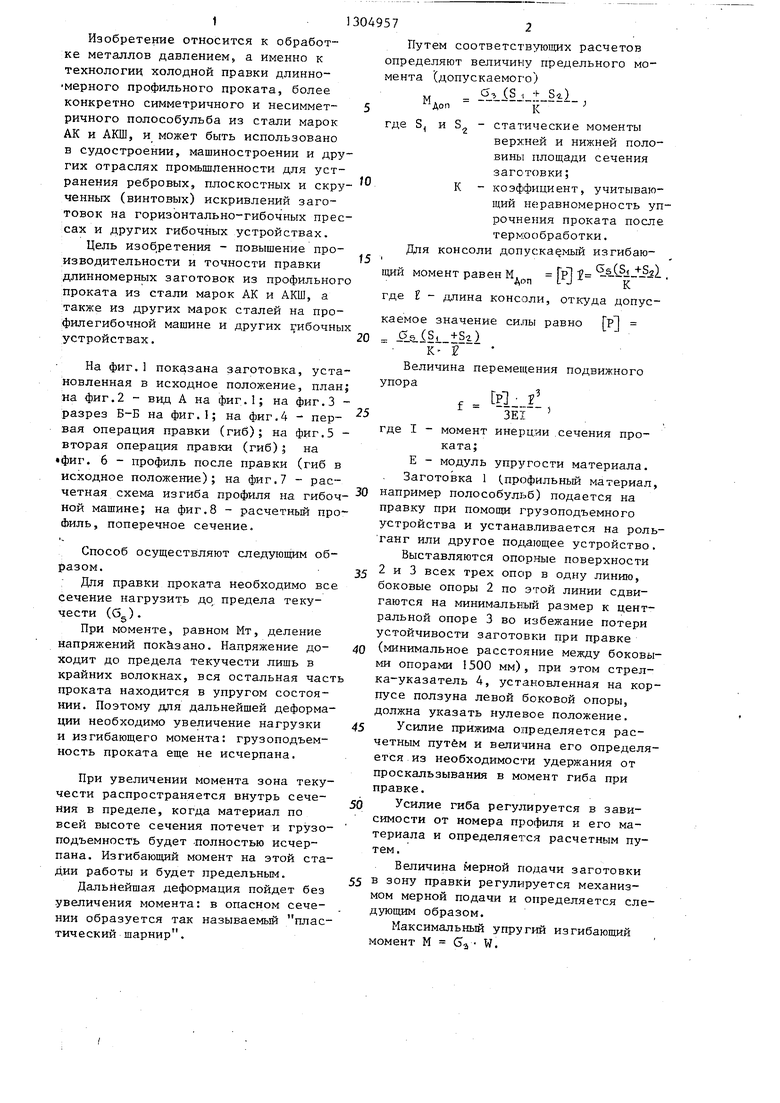

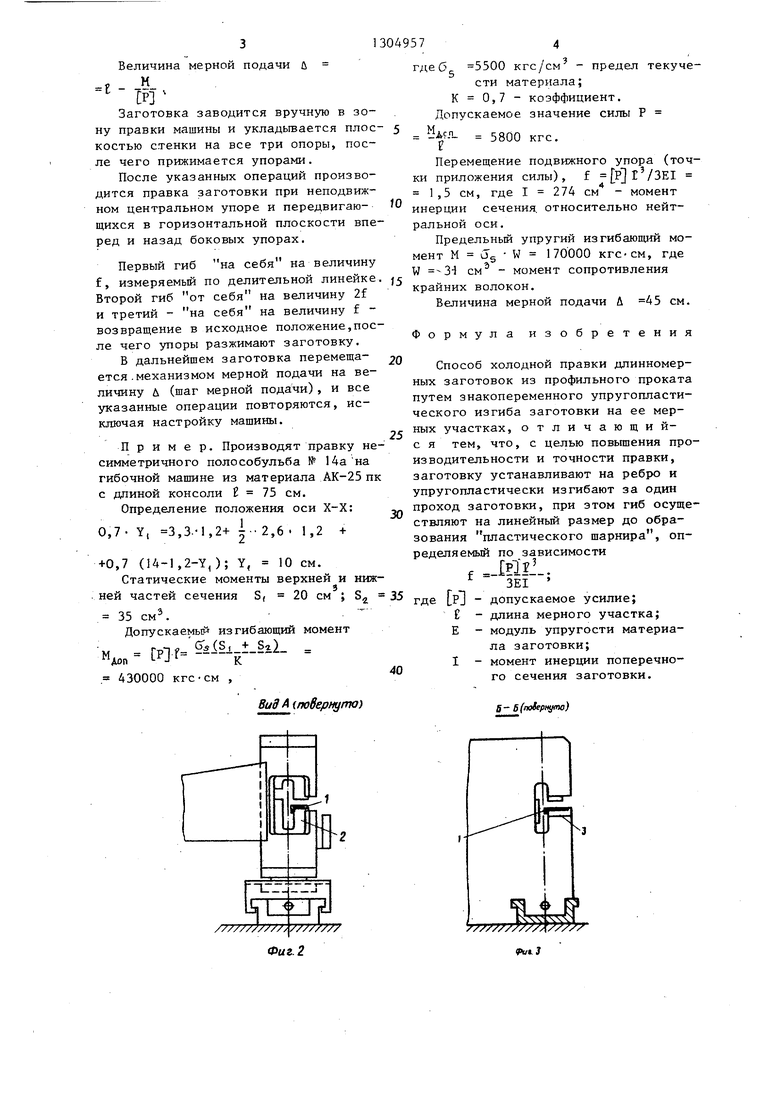

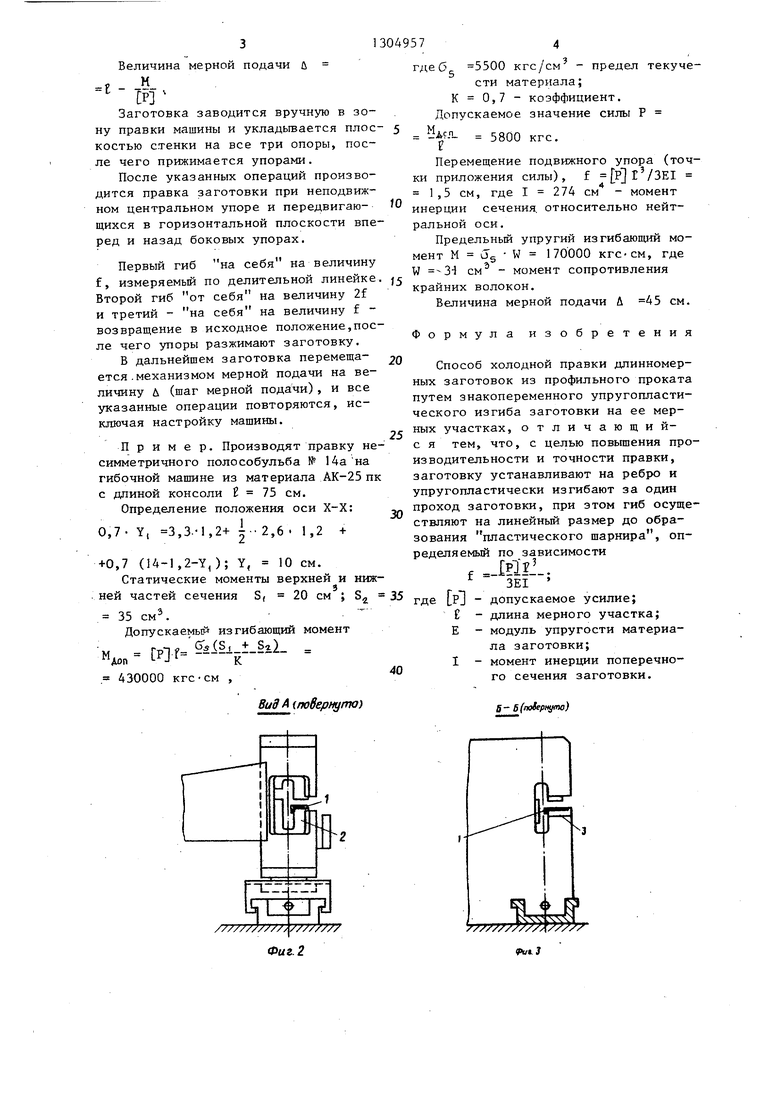

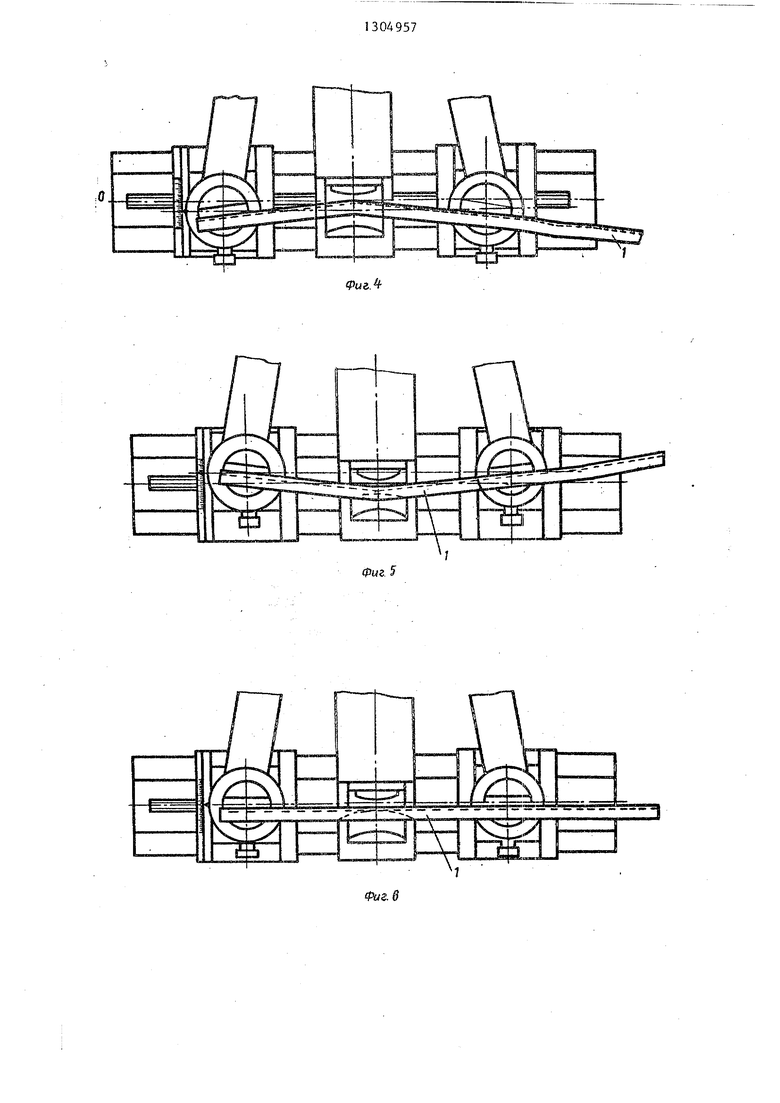

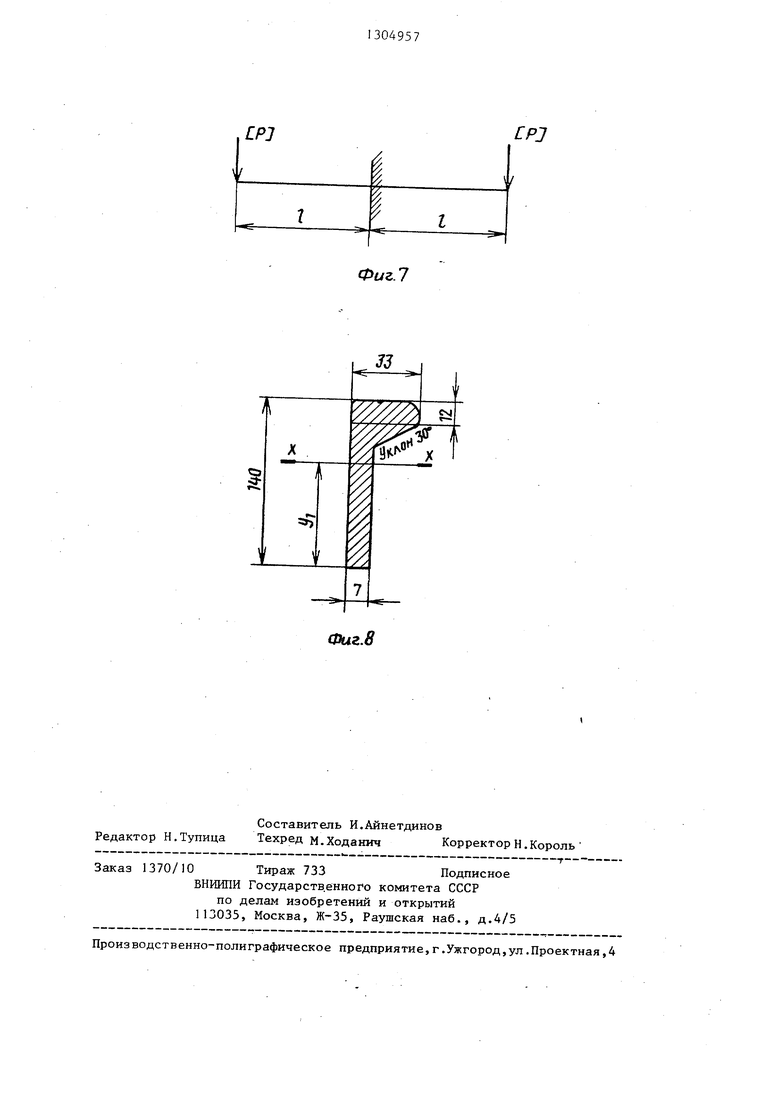

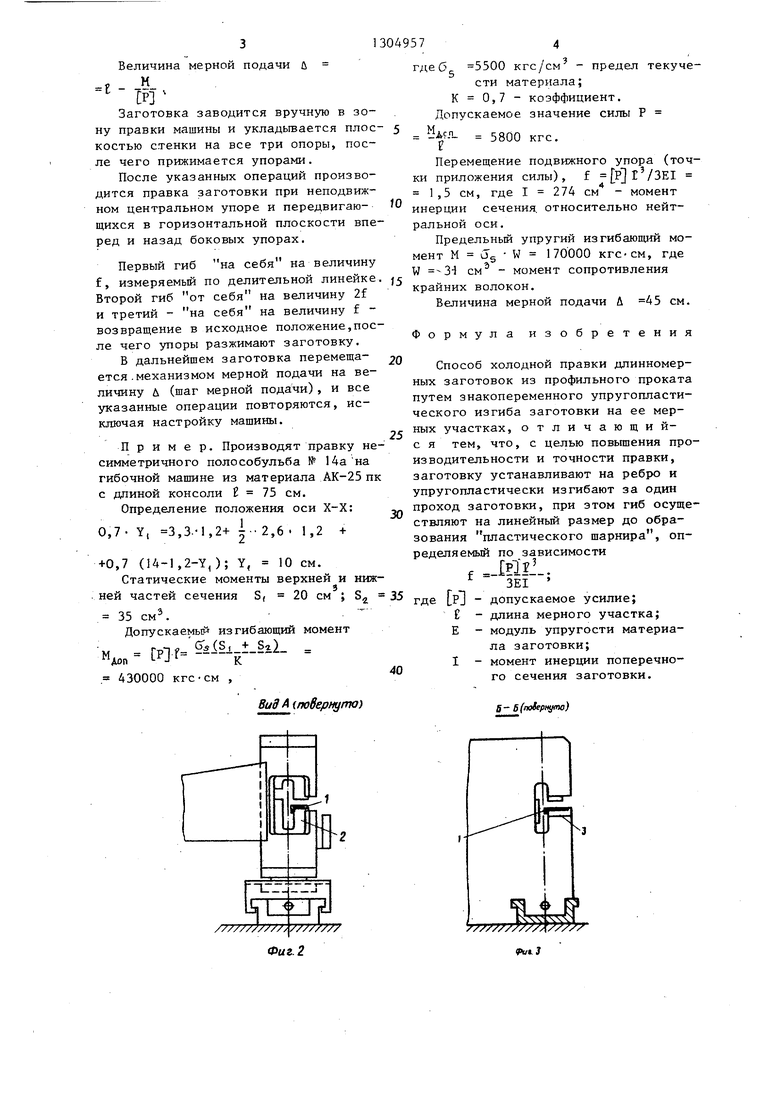

На фиг.1 показана заготовка, установленная в исходное положение, план; на фиг.2 - вид А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг,4 - первая операция правки (гиб); на фиг,5 - вторая операция правки (гиб); на фиг. 6 - профиль после правки (гиб в исходное положение); на фиг,7 - рас25

Величина перемещения подвижного упора

р f

3EI

где I - момент инерции .сечения проката;

Е - модуль упругости материала. Заготовка 1 (профильньй материал.

четная схема изгиба профиля на гибоч- например полособульб) подается на ной машине; на фиг.8 - расчетный про- правку при помощи грузоподъемного биль, поперечное сечение,устройства и устанавливается на роль

Ганг или другое подающее устройство. Выставляются опорные поверхности

о

35

Способ осуществляют следующим образом.

Для правки проката необходимо все сечение нагрузить до, предела текучести (Gg).

При моменте, равном Мт, деление напряжений показано. Напряжение доходит до предела текучести лишь в крайних волокнах, вся остальная часть проката находится в упругом состоянии. Поэтому для дальнейшей деформации необходимо увеличение нагрузки и изгибающего момента: грузоподъемность проката еще не исчерпана.

При увеличении момента зона текучести распространяется внутрь сечения в пределе, когда материал по всей высоте сечения потечет и грузоподъемность будет -полностью исчерпана. Изгибающий момент на этой стадии работы и будет предельным.

Дальнейшая деформация пойдет без увеличения момента: в опасном сече2 и 3 всех трех опор в одну линию, боковые опоры 2 по этой линии сдвигаются на минимальный размер к центральной опоре 3 во избежание потери устойчивости заготовки при правке

40 (минимальное расстояние между боковыми опорами 1500 мм), при этом стрелка-указатель 4, установленная на корпусе ползуна левой боковой опоры, должна указать нулевое положение,

45 Усилие прижима определяется расчетным путём и величина его определяется из необходимости удержания от проскальзывания в момент гиба при правке,

50 Усилие гиба регулируется в зависимости от номера профиля и его материала и определяется расчетным путем.

Величина мерной подачи заготовки

55 в зону правки регулируется механизмом мерной подачи и определяется следующим образом.

нии образуется тический шарнир

так II

5

049572

Путем соответствующих расчетов определяют величину предельного момента (допускаемого)

(5, (S 1 + Si) М,„„ ;;)

где S

АОП и S.

К

К 15

статические моменты верхней и нижней половины площади сечения заготовки;

коэффициент, учитывающий неравномерность упрочнения проката после термообработки. Для консоли допускаемый изгибаю р г s-C|-t-%I,

щий момент равен М.

АОП rj - к где Е - длина консоли, откуда допус Р

20 -С

25

каемое значение силы равно 5. (§,. +SO

К- г

Величина перемещения подвижного упора

р f

3EI

где I - момент инерции .сечения проката;

Е - модуль упругости материала. Заготовка 1 (профильньй материал.

о

2 и 3 всех трех опор в одну линию, боковые опоры 2 по этой линии сдвигаются на минимальный размер к центральной опоре 3 во избежание потери устойчивости заготовки при правке

(минимальное расстояние между боковыми опорами 1500 мм), при этом стрелка-указатель 4, установленная на корпусе ползуна левой боковой опоры, должна указать нулевое положение,

Усилие прижима определяется расчетным путём и величина его определяется из необходимости удержания от проскальзывания в момент гиба при правке,

Усилие гиба регулируется в зависимости от номера профиля и его материала и определяется расчетным путем.

Величина мерной подачи заготовки

в зону правки регулируется механизмом мерной подачи и определяется следующим образом.

Максимальный упругий изгибающий омент М Ga W,

Величина мерной подачи и

-t - -У- СР

Заготовка заводится вручную в зону правки машины и укладывается плоскостью стенки на все три опоры, после чего прижимается упорами.

После указанных операций производится правка заготовки при неподвижном центральном упоре и передвигающихся в горизонтальной плоскости вперед и назад боковых упорах.

Первый гиб на себя на величину f, измеряемьй по делительной линейке. Второй гиб от себя на величину 2f и третий - на себя на величину f - возвращение в исходное положение,после чего упоры разжимают заготовку.

В дальнейшем заготовка перемещается .механизмом мерной подачи на величину U (шаг мерной подачи), и все указанные операции повторяются, исключая настройку машины.

Пример. Производят правку несимметричного полособульба № 14а на гибочной машине из материала АК-25 пк с длиной консоли 75 см.

Определение положения оси Х-Х:

0,7- Y, 3,3.-1,2+ i

2,6 1,2 +

+0,7 (14-1,2-Y,); Y, 10 см.

Статические моменты верхней и нижней частей сечения

,3

S, 20 см ; S

35 см

Допускаемый изгибающий момент

М

. fp-j.f с-л§, .l

Доп 430000

К

кгссм

Buff А (повернуто)

1304957

где б.

5500 кгс/см - предел текучести материала; К 0,7 - коэффициент. Допускаемое значение силы Р

МАСП Е

5800 кгс.

Ш

15

0

25

0

5

0

Перемещение подвижного упора (точки приложения силы), f p l /3EI 1,5 см, где I 274 см - момент инерции сечения, относительно нейтральной оси.

Предельный упругий изгибающий момент М Jg W 170000 кгс СМ, где W -34 см - момент сопротивления крайних волокон.

Величина мерной подачи Д 45 см.

Формула изобретения

Способ холодной правки длинномерных заготовок из профильного проката путем знакопеременного упругопласти- ческого изгиба заготовки на ее мерных участках, отличающий- с я тем, что, с целью повышения производительности и точности правки, заготовку устанавливают на ребрю и упругопластически изгибают за один проход заготовки, при зтом гиб осуществляют на линейный размер до образования пластического шарнира, определяемый по зависимости

f .MlL.

V 3EI где LPJ допускаемое усилие;

- длина мерного участка; Е - модуль упругости материала заготовки; момент инерции поперечного сечения заготовки.

S- 6(iiotefHjfmo)

I Фиг. 2

fut.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

| Штамп для гибки профильных заготовок | 1988 |

|

SU1574315A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ И ПОЛОС | 2004 |

|

RU2288801C2 |

| Штамп для гибки профилей типа тавровых балок | 1986 |

|

SU1368065A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПАНГОУТА | 2011 |

|

RU2492015C1 |

| Способ управления гибкой длинных заготовок | 1982 |

|

SU1076165A1 |

| Способ машинной тепловой резки деталей из профильного проката | 1984 |

|

SU1222466A1 |

| Штамп для гибки длинномерных заготовок | 1984 |

|

SU1230716A1 |

| Способ деформирования заготовок | 1972 |

|

SU490532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

Изобретение относится к обработке металлов давлением, а именно к технологии холодной правки длинномерных заготовок из профильного проката изгибом, в частности симметричного и несимметричного полособульбового из стали марок АК и АКШ, и может быть использовано для устранения ребровых, плоскостных и скрученных искривлений заготовок на горизонтально-гибочных прессах; Цель изобретения - повышение производительности и точности правки,. а также снижение трудоемкости путем обеспечения одновременной правки на плоскость, ребро и скручивание. Для этого процесс правки производят на ребро на мерных участках заготовки. При этом центр участка правки жестко фиксируют с помощью опор 2 и 3 и усилиями, прилагаемыми к концам заготовки 1, осуществляют гиб на линейный или угловой размер до образования пластического шарнира. Затем заготовку 1 отгибают в обратную по знаку сторону на двойную линейную или угловую величину первоначального гиба и возвращают последующим гибом в исходное положение. Для определения величины линейного размера гиба приведена расчетная зависимость. 8 ил. с (Л с со о ; (X) ел Фиг.1

LP3

Фиг.8

СРЗ

Фиг.7

| Семененко Ю.Л | |||

| Машины для сварки проката | |||

| - М.: Металлургия, 1961, с, 52-71, рис | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1987-04-23—Публикация

1984-10-05—Подача