1304996

но по де ми го ли сф

Изобретение относится к машиностроению и может быть использовано при. peмoнтe резьбы точных винтов, например винтов передач винт - гайка качения повьшенной точности, получивших широкое применение в приборостроении, станкостроении и других отраслях.

Цель изобретения - повьпцение точности и производительности, которая

но. Поршень 22 гидроцилиндра 14 и поршень 23 гидроцилиндра 16 взаимодействуют с противоположными сторонами сферического наконечника верхнего рачага 12, а поршень 24 гидроцилиндра 15 и поршень 25 гидроцилиндра 17 - с противоположными сторонамиi сферического наконечника рычага 13, Корпус I снабжен механизмом раздостигается благодаря контролю момен-}0 г РУЗки, вьшолненйым в виде подпружи

тов сил резания на стадиях настройки устройства и обработки винта, обеспечения возможности выбора оптимальных режимов резания и разгрузки винта от воздействия массы устройства.

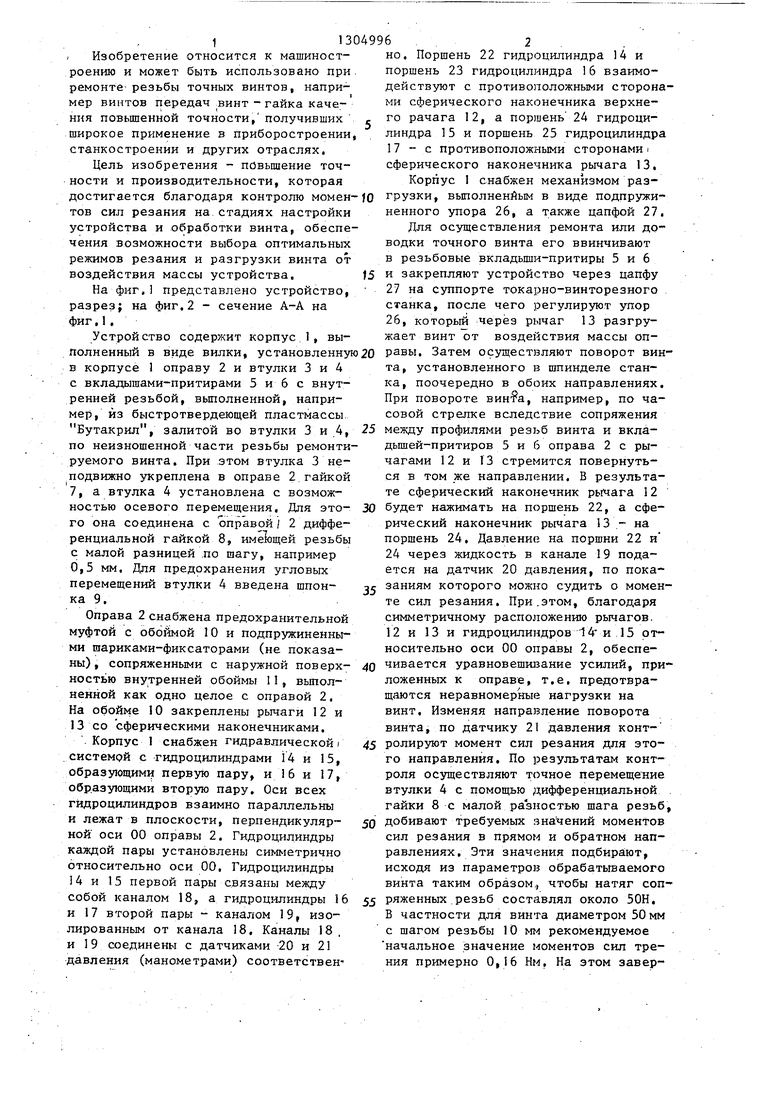

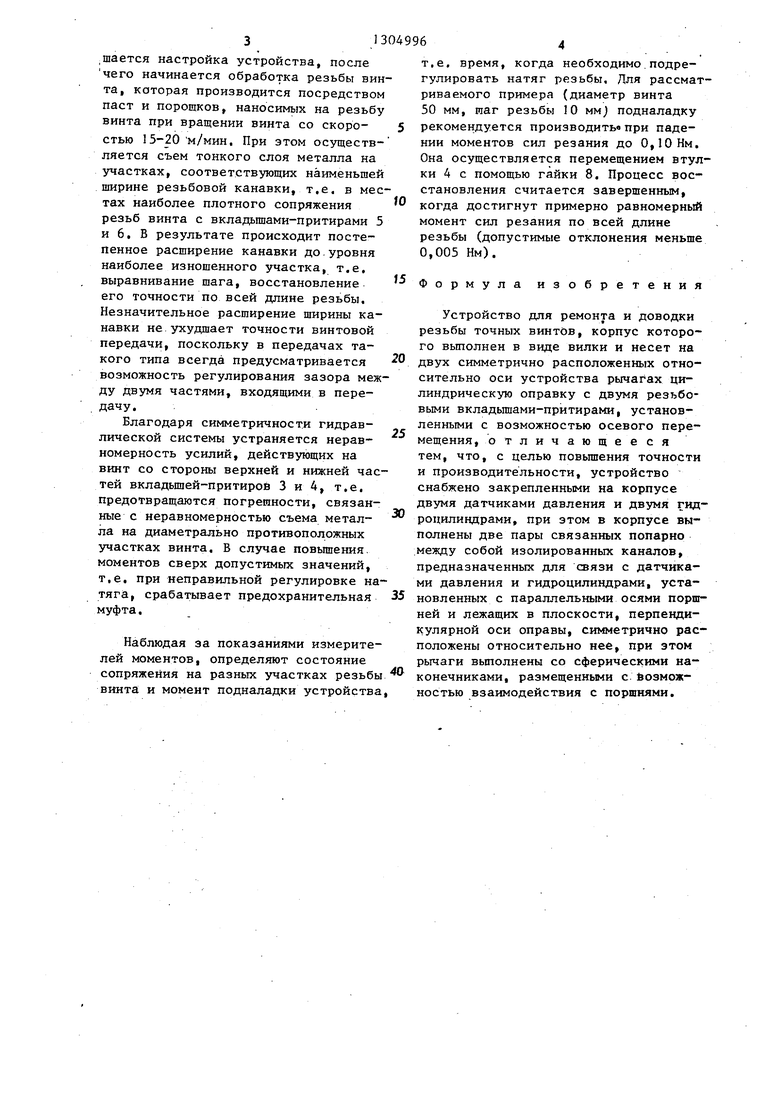

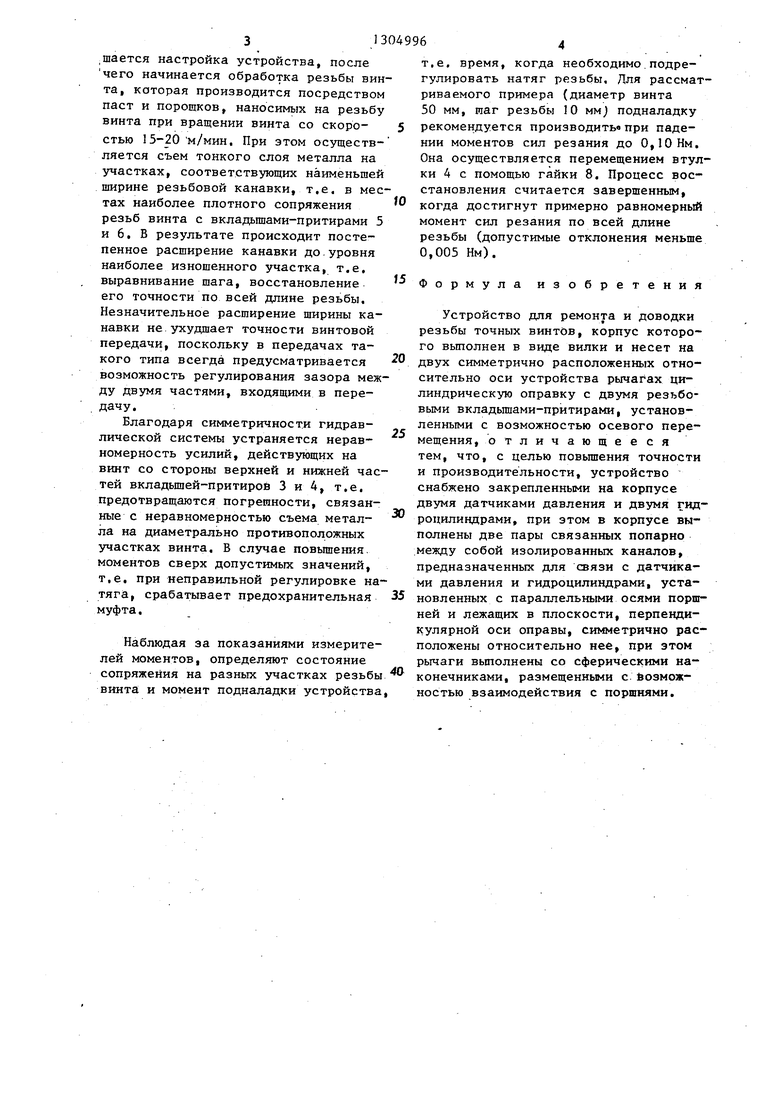

На фиг. представлено устройство, разрез; на фиг,2 - сечение А-А на фиг,1,

Устройство содержит корпус 1, выполненный в виде вилки, установленну в корпусе 1 оправу 2 и втулки 3 и 4 с вкладышами-притирами 5 и 6 с внутренней резьбой, вьшолненной, например, из быстротвердеющей пластмассы. Бутакрил, залитой во втулки 3 и 4, по неизношенной части резьбы ремонтируемого винта. При этом втулка 3 неподвижно укреплена в оправе 2 гайкой 7, а втулка 4 установлена с возможностью осевого перемещения. Для этого она соединена с оправой/ 2 дифференциальной гайкой 8, имеющей резьбы с малой разницей .по шагу, например 0,5 мм. Для предохранения угловых перемещений втулки 4 введена шпонка 9.

Оправа 2 снабжена предохранительной муфтой с обоймой 10 и подпружиненными шариками-фиксаторами (не показаны) , сопряженными с наружной поверхностью внутренней обоймы 11, выполненной как одно целое с оправой 2. На обойме 10 закреплены рычаги 12 и

13со сферическими наконечниками. Корпус 1 снабжен гидравлической г

.системой с гидроцилиндрами 14 и 15, образующими первую пару, и 16 и 17, образующими вторую пару. Оси всех гйдроцилиндров взаимно параллельны и лежат в плоскости, перпендикулярной оси 00 оправы 2, Гидроцилиндры каждой пары установлены симметрично относительно оси 00, Гидроцилиндры

14и 15 первой пары связаны между собой каналом 18, а гидроцилиндры 16 и 17 второй пары - каналом 19, изолированным от канала 18, Каналы 18

и 19 соединены с датчиками -20 и 21 давления (манометрами) соответствен

но. Поршень 22 гидроцилиндра 14 и поршень 23 гидроцилиндра 16 взаимодействуют с противоположными сторонами сферического наконечника верхнего рачага 12, а поршень 24 гидроцилиндра 15 и поршень 25 гидроцилиндра 17 - с противоположными сторонамиi сферического наконечника рычага 13, Корпус I снабжен механизмом раз5

0

0

ненного упора 26, а также цапфой 27, Для осуществления ремонта или доводки точного винта его ввинчивают в резьбовые вкладьш1и-притиры 5 и 6 и закрепляют устройство через цапфу 27 на суппорте токарно-винторезного станка, после чего регулируют упор 26, который через рычаг 13 разгружает винт от воздействия массы оправы. Затем осуществляют поворот винта, установленного в шпинделе станка, поочередно в обоих направлениях, При повороте , например, по часовой стрелке вследствие сопряжения

5 между профилями резьб винта и вкла- дьш1ей-притиров 5 и 6 оправа 2 с рычагами 12 и 13 стремится повернуться в том же направлении, В результате сферический наконечник рычага I2 будет нажимать на поршень 22, а сферический наконечник рычага 13 .- на поршень 24, Давление на поршни 22 и 24 через жидкость в канале 19 подается на датчик 20 давления, по показаниям которого можно судить о моменте сил резания. При.этом, благодаря симметричному расположению рычагов. 12 и 13 и гидроцилиндров 14 и 15 относительно оси 00 оправы 2, обеспечивается уравновешивание усилий, приложенных к оправе, т,е, предотвра- ш;аются неравномерные нагрузки на винт. Изменяя направление поворота винта, по датчику 21 давления конт- ролируют момент сил резания для этого направления. По результатам контроля осуществляют точное перемещение втулки 4 с помощью дифференциальной . гайки 8с малой разностью шага резьб, добивают требуемых значений моментов сил резания в прямом и обратном направлениях. Эти значения подбира;ют, исходя из параметров обрабатываемого винта таким образом., чтобы натяг соп5 ряженных.резьб составлял около 50Н, В частности для винта диаметром 50 мм с шагом резьбы 10 мм рекомендуемое начальное значение моментов сил трения примерно 0,16 Нм, На этом завер5

0

5

0

,шается настройка устройства, после чего начинается обработка резьбы винта, которая производится посредством паст и порошков, наносимых на резьбу винта при вращении винта со скоро- стью 15-20 м/мин. При этом осуществляется съем тонкого слоя металла на участках, соответствующих наименьшей ширине резьбовой канавки, т.е. в местах наиболее плотного сопряжения резьб винта с вкладышами-притирами 5 и 6, В результате происходит постепенное расширение канавки до-уровня наиболее изношенного участка, т.е. выравнивание шага, восстановление его точности по всей длине резьбы. Незначительное расширение ширины канавки не.ухудшает точности винтовой передачи, поскольку в передачах такого типа всегда предусматривается возможность регулирования зазора между двумя частями, входящими в пере- дачу.

Благодаря симметричности гидравлической системы устраняется неравномерность усилий, действующих на винт со стороны верхней и нижней частей вкладьш1ей-притиров 3 и 4, т.е. Предотвращаются погрешности, связанные с неравномерностью съема металла на диаметрально противоположных участках винта. В случае повьштения моментов сверх допустимых значений, т.е. при неправильной регулировке натяга, срабатывает предохранительная муфта.

Наблюдая за показаниями измерителей моментов, определяют состояние сопряжения на разных участках резьбы винта и момент подналадки устройства.

15

5

35

0

5

30

0

т.е. время, когда необходимо.подрегулировать натяг резьбы. Для рассматриваемого примера (диаметр винта 50 мм, шаг резьбы 10 мм подналадку рекомендуется производить при падении моментов сил резания до О,10 Им. Она осуществляется перемещением втулки 4 с помощью гайки 8. Процесс восстановления считается завершенным, когда достигнут примерно равномерный момент сил резания по всей длине резьбы (допустимые отклонения меньше 0,005 Нм).

Формула изобретения

Устройство для ремонта и доводки резьбы точных винтов, корпус которого выполнен в виде вилки и несет на двух симметрично расположенных относительно оси устройства рычагах цилиндрическую оправку с двумя резьбовыми вкладьшами-притирами, установленными с возможностью осевого перемещения, отличающееся тем, что, с целью повьшгения точности и производительности, устройство снабжено закрепленными на корпусе двумя датчиками давления и двумя гид- роцилиндрами, при этом в корпусе выполнены две пары связанных попарно .между собой изолированных каналов, предназначенных для связи с датчиками давления и гидроцилиндрами, установленных с параллельными осями поршней и лежащих в плоскости, перпендикулярной оси оправы, симметрично расположены относительно нее, при этом рычаги вьшолнены со сферическими наконечниками, размещенными с возможностью взаимодействия с поршнями.

n

5 13

2J 16

27

2i

uz.f

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2069616C1 |

| УСТРОЙСТВО РАЗЖИМА ПРИТИРА | 1970 |

|

SU264183A1 |

| Резцедержатель | 1986 |

|

SU1399001A1 |

| Устройство для получения вращательного движения | 1983 |

|

SU1093842A2 |

| Устройство для доводки ходовыхВиНТОВ | 1979 |

|

SU848207A1 |

| Расточная оправка | 1973 |

|

SU471185A1 |

| Устройство для доводки поверхностей вращения | 1985 |

|

SU1284791A1 |

| Станок для притирки деталей | 1981 |

|

SU986751A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

Изобретение относится к области машиностроения и может быть использовано при ремонте и доводке резьбы точных винтов, например винтов передач винт-гайка качения. Цель изобретения - повьшение точности и производительности, которая достигается благодаря контролю моментов сил резания на стадиях настройки устройства и обработки, обеспечения возможности выбора оптимального режима резания и разгрузки винта от массы устройства. Устройство состоит из корпуса с оправой 2, в которой расположены втулки 3 и 4 с вкладьшами-при- тирами 5 и 6. Вкладыш 6 с втулкой 4 имеет возможность осевого перемещения, что обеспечивает регулировку сил резания. Контроль ведется через систему гидроцилиндров. 2 ил. (Л со о 4:: СО со. О5 аг.2

| Гельберг Б.Т,, Пекелис Г.Д | |||

| Механизация работ при ремонте оборудования | |||

| Л.: ЛДНТП, 1979, с.8-10. |

Авторы

Даты

1987-04-23—Публикация

1984-04-09—Подача