делителем 5 исполнительного механизма. Дополнительно СУ содержит датчики 6, 7 и 8 усилия в шарнирах стрелы и в штоках гидроцилиндров 3 и 4 поворота и подъема ковша 2 и датчики 9 и 10 углового положения гидроцилиндров 4 и 3. Выходы датчиков 6-10 подключены к входам блока 11 вычисления текущего и минимального значений силы тяги (СТ). С выхода блока 11 значение СТ передается

Изобретение относится к подъемно-транспортным машинам, а именно к одноковшовым фронтальным погрузчикам.

Цель изобретения - оптимизация параметров процесса черпания и повышение производительности.

Поставленная цель достигается тем, что в систему, включающую датчик уровня материала в ковше, задатчик уровня материала, соединенные с первым элементом сравнения, и исполнительный механизм, дополнительно введены датчик усилия в шарнирах стрелы, датчики усилия в штоках гидроцилиндров стрелы и ковша, датчики углового положения гидроцилиндров стрелы и ковша, блок вычисления текущего и минимального значений силы тяги, задатчики минимального и максимального предела регулирования силы тяги, второй и третий элементы сравнения, триггер.

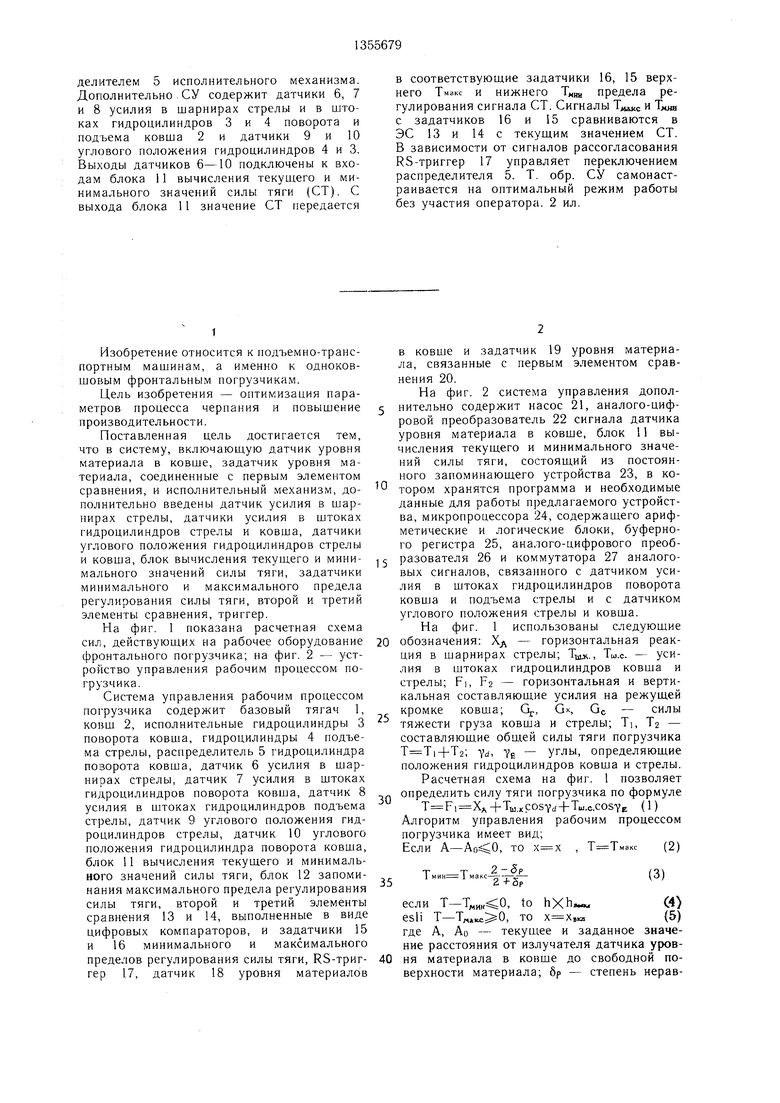

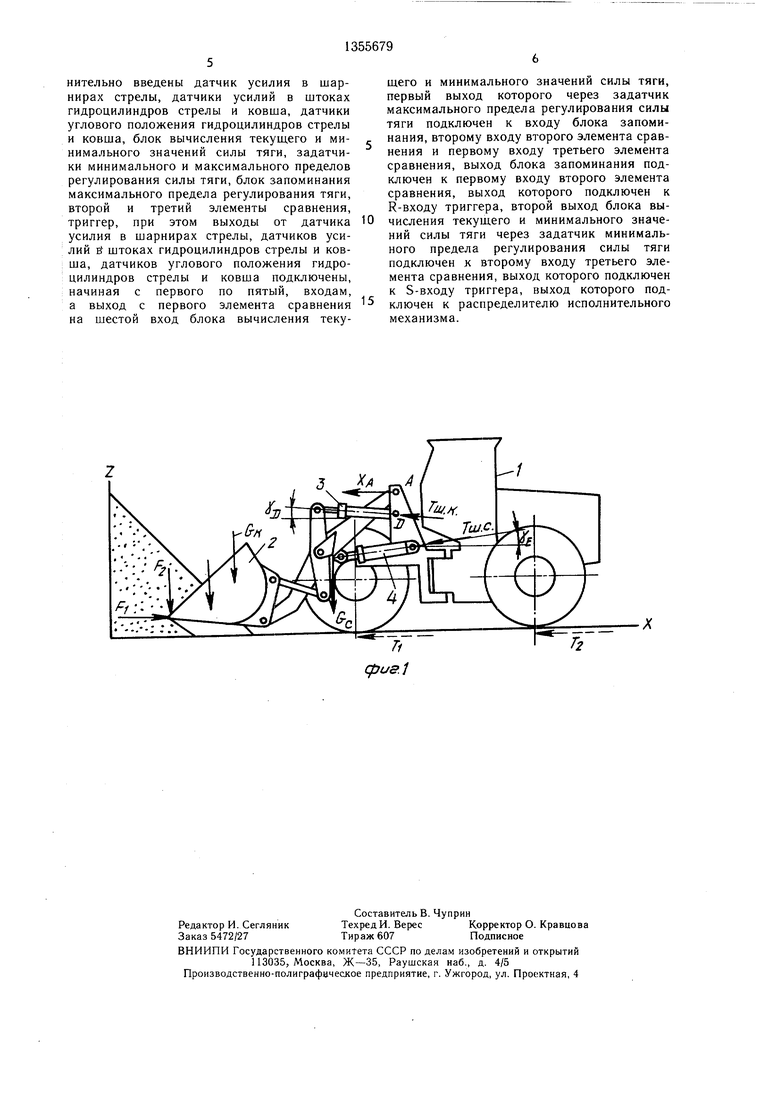

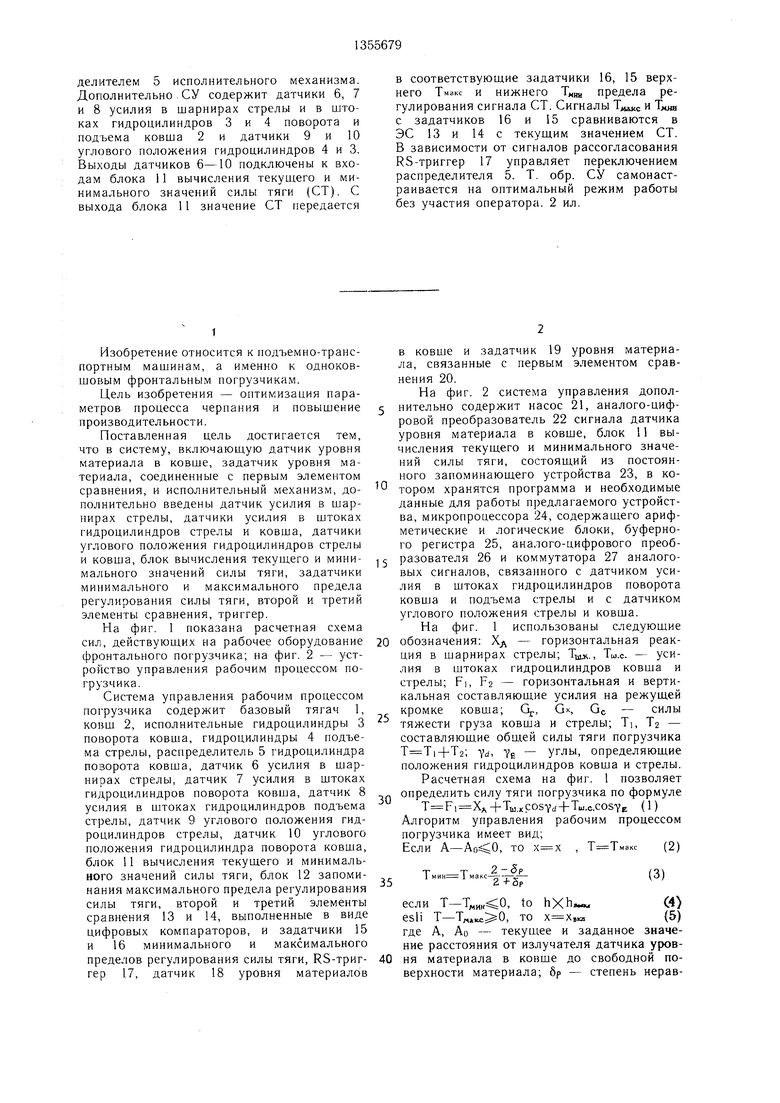

На фиг. 1 показана расчетная схема сил, действующих на рабочее оборудование фронтального погрузчика; на фиг. 2 - устройство управления рабочим процессом погрузчика.

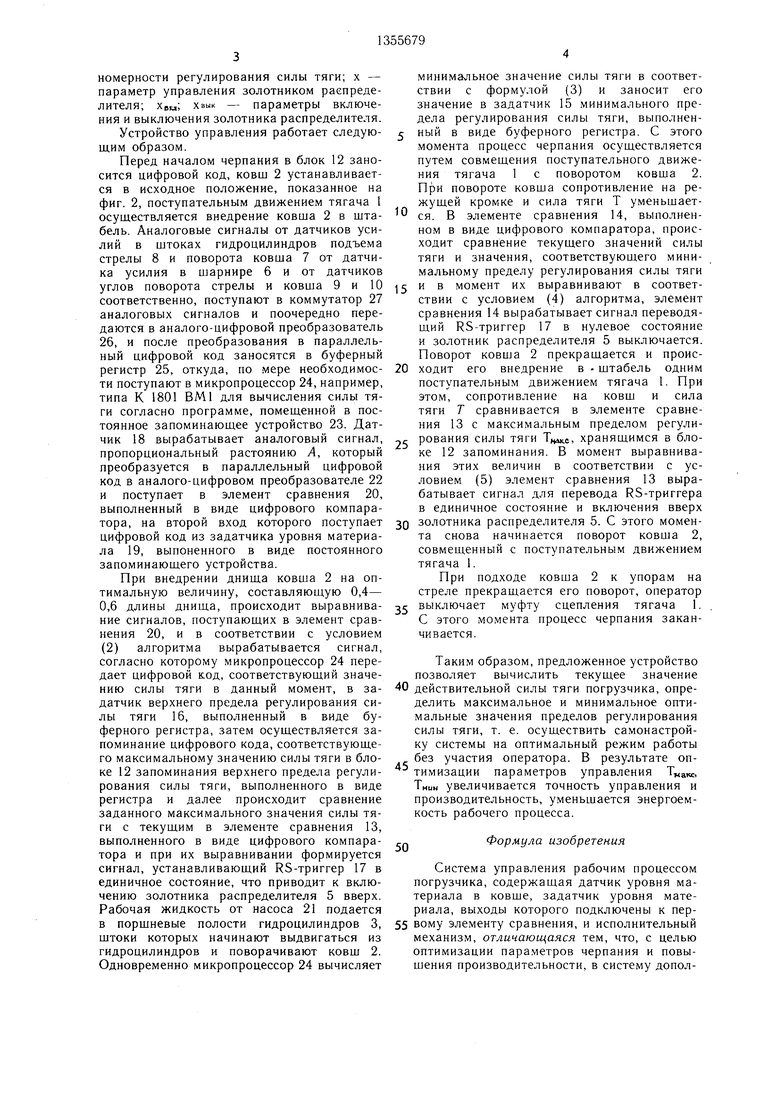

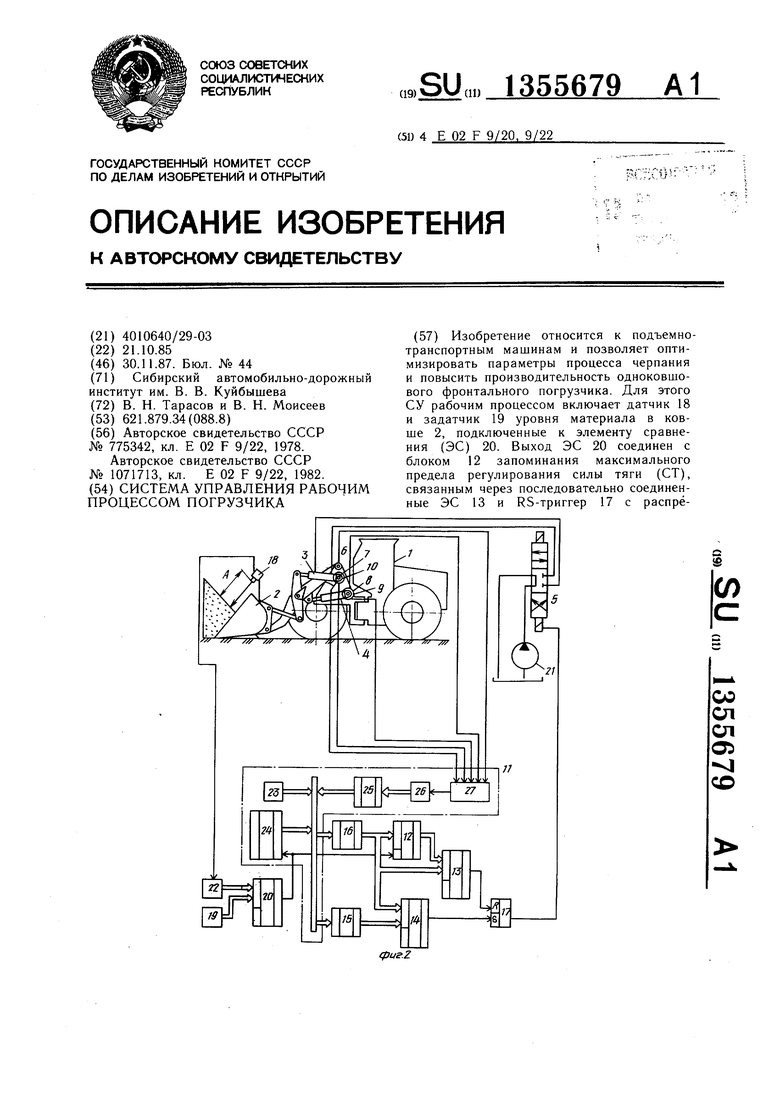

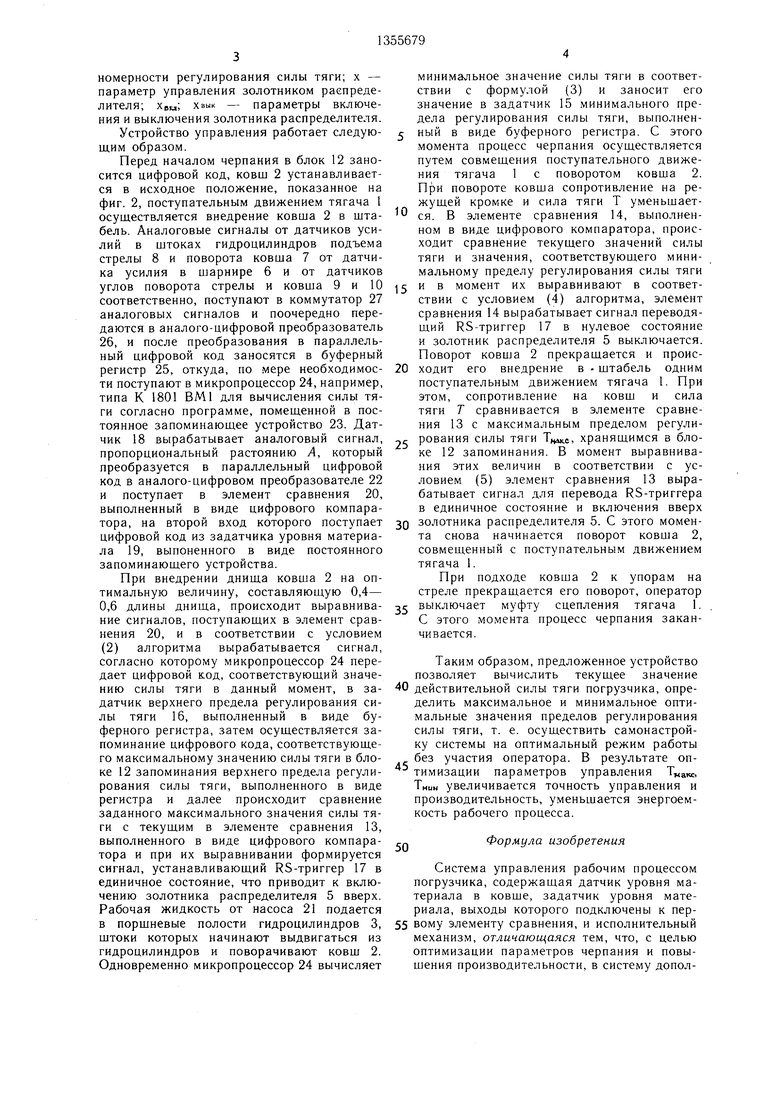

Система управления рабочим процессом погрузчика содержит базовый тягач 1, ковш 2, исполнительные гидроцилиндры 3 поворота ковща, гидроцилиндры 4 подъема стрелы, распределитель 5 гидроцилиндра поворота ковша, датчик 6 усилия в щар- нирах стрелы, датчик 7 усилия в штоках гидроцилиндров поворота ковша, датчик 8 усилия в штоках гидроцилиндров подъема стрелы, датчик 9 углового положения гидроцилиндров стрелы, датчик 10 углового положения гидроцилиндра поворота ковша, блок 11 вычисления текущего и минимального значений силы тяги, блок 12 запоминания максимального предела регулирования силы тяги, второй и третий элементы сравнения 13 и 14, выполненные в виде цифровых компараторов, и задатчики 15 и 16 минимального и максимального пределов регулирования силы тяги, RS-триггер 17, датчик 18 уровня материалов

в соответствуюш.ие задатчики 16, 15 верхнего Тмакс и нижнего Тиии предела регулирования сигнала СТ. Сигналы и Тцнв с задатчиков 16 и 15 сравниваются в ЭС 13 и 14 с текущим значением СТ. В зависимости от сигналов рассогласования RS-триггер 17 управляет переключением распределителя 5. Т. обр. СУ самонастраивается на оптимальный режим работы без участия оператора. 2 ил.

в ковше и задатчик 19 уровня материала, связанные с первым элементом сравнения 20.

На фиг. 2 система управления дополнительно содержит насос 21, аналого-цифровой преобразователь 22 сигнала датчика уровня материала в ковше, блок 11 вычисления текущего и минимального значений силы тяги, состоящий из постоянного запоминающего устройства 23, в котором хранятся программа и необходимые данные для работы предлагаемого устройства, микропроцессора 24, содержащего арифметические и логические блоки, буферного регистра 25, аналого-цифрового преобразователя 26 и коммутатора 27 аналоговых сигналов, связанного с датчиком усилия в штоках гидроцилиндров поворота ковша и подъема стрелы и с датчиком углового положения стрелы и ковша.

На фиг. 1 использованы следующие

0 обозначения: Xj - горизонтальная реакция в щарнирах стрелы; .., Тш.с. - усилия в штоках гидроцилиндров ковша и стрелы; FI, р2 - горизонтальная и вертикальная составляющие усилия на режущей кромке ковща; G., GK, G - силы тяжести груза ковша и стрелы; Ti, Т - составляющие общей силы тяги погрузчика T Ti+T2; 7d Ve - углы, определяющие положения гидроцилиндров ковща и стрелы. Расчетная схема на фиг. 1 позволяет

,, определить силу тяги погрузчика по формуле

Хл+Тш.кС057 + Тш.о.С057Е (1)

Алгоритм управления рабочим процессом погрузчика имеет вид;

Если ААО«; О, то , Т Тмакс(2)

Тт 2 - о р

мин 1 глакс- -г- -

+Of

(3)

если , to .(4)

esli , то ,л(5)

где А, АО - текущее и заданное значение расстояния от излучателя датчика уров- ня материала в ковще до свободной поверхности материала; бр - степень неравномерности регулирования силы тяги; х - параметр управления золотником распределителя; XBK,; хвык - параметры включения и выключения золотника распределителя.

Устройство управления работает следующим образом.

Перед началом черпания в блок 12 заносится цифровой код, ковш 2 устанавливается в исходное положение, показанное на фиг. 2, поступательным движением тягача 1 осуществляется внедрение ковша 2 в штабель. Аналоговые сигналы от датчиков усилий в штоках гидроцилиндров подъема стрелы 8 и поворота ковша 7 от датчика усилия в шарнире 6 и от датчиков углов поворота стрелы и ковша 9 и 10 соответственно, поступают в коммутатор 27 аналоговых сигналов и поочередно передаются в аналого-цифровой преобразователь 26, и после преобразования в параллельный цифровой код заносятся в буферный регистр 25, откуда, по мере необходимости поступают в микропроцессор 24, например, типа К 1801 ВМ1 для вычисления силы тяги согласно программе, помещенной в постоянное запоминающее устройство 23. Датчик 18 вырабатывает аналоговый сигнал, пропорциональный растоянию А, который преобразуется в параллельный цифровой код в аналого-цифровом преобразователе 22 и поступает в элемент сравнения 20, выполненный в виде цифрового компаратора, на второй вход которого поступает цифровой код из задатчика уровня материала 19, выпоненного в виде постоянного запоминающего устройства.

При внедрении днища ковша 2 на оптимальную величину, составляющую 0,4- 0,6 длины днища, происходит выравнивание сигналов, поступающих в элемент сравнения 20, и в соответствии с условием (2) алгоритма вырабатывается сигнал, согласно которому микропроцессор 24 передает цифровой код, соответствующий значению силы тяги в данный момент, в за- датчик верхнего предела регулирования силы тяги 16, выполненный в виде буферного регистра, затем осуществляется запоминание цифрового кода, соответствующего максимальному значению силы тяги в блоке 12 запоминания верхнего предела регулирования силы тяги, выполненного в виде регистра и далее происходит сравнение заданного максимального значения силы тяги с текущим в элементе сравнения 13, выполненного в виде цифрового компаратора и при их выравнивании формируется сигнал, устанавливающий RS-триггер 17 в единичное состояние, что приводит к включению золотника распределителя 5 вверх. Рабочая жидкость от насоса 21 подается в порщневые полости гидроцилиндров 3, штоки которых начинают выдвигаться из гидроцилиндров и поворачивают ковш 2. Одновременно микропроцессор 24 вычисляет

минимальное значение силы тяги в соответствии с формулой (3) и заносит его значение в задатчик 15 минимального предела регулирования силы тяги, выполненный в виде буферного регистра. С этого момента процесс черпания осуществляется путем совмещения поступательного движения тягача 1 с поворотом ковша 2. При повороте ковша сопротивление на режущей кромке и сила тяги Т уменьшает ся. В элементе сравнения 14, выполненном в виде цифрового компаратора, происходит сравнение текущего значений силы тяги и значения, соответствующего минимальному пределу регулирования силы тяги

5 и в момент их выравнивают в соответствии с условием (4) алгоритма, элемент сравнения 14 вырабатывает сигнал переводящий RS-триггер 17 в нулевое состояние и золотник распределителя 5 выключается. Поворот ковша 2 прекращается и проис0 ходит его внедрение в - щтабель одним поступательным движением тягача 1. При этом, сопротивление на ковш и сила тяги Т сравнивается в элементе сравнения 13 с максимальным пределом регулиr рования силы тяги Т,лк.е, хранящимся в блоке 12 запоминания. В момент выравнивания этих величин в соответствии с условием (5) элемент сравнения 13 вырабатывает сигнал для перевода RS-триггера в единичное состояние и включения вверх

0 золотника распределителя 5. С этого момента снова начинается поворот ковша 2, совмещенный с поступательным движением тягача 1.

При подходе ковша 2 к упорам на стреле прекращается его поворот, оператор

5 выключает муфту сцепления тягача 1. С этого момента процесс черпания заканчивается.

Таким образом, предложенное устройство позволяет вычислить текущее значение 0 действительной силы тяги погрузчика, определить максимальное и минимальное оптимальные значения пределов регулирования силы тяги, т. е. осуществить самонастройку системы на оптимальный режим работы без участия оператора. В результате оп- тимизации параметров управления Т„акс, Тмим увеличивается точность управления и производительность, уменьшается энергоемкость рабочего процесса.

50

Формула изобретения

Система управления рабочим процессом погрузчика, содержащая датчик уровня материала в ковше, задатчик уровня материала, выходы которого подключены к пер- 55 вому элементу сравнения, и исполнительный механизм, отличающаяся тем, что, с целью оптимизации параметров черпания и повышения производительности, в систему дополнительно введены датчик усилия в шарнирах стрелы, датчики усилий в штоках гидроцилиндров стрелы и ковша, датчики углового положения гидроцилиндров стрелы и ковша, блок вычисления текуш,его и ми- нимального значений силы тяги, задатчи- ки минимального и максимального пределов регулирования силы тяги, блок запоминания максимального предела регулирования тяги, второй и третий элементы сравнения, триггер, при этом выходы от датчика усилия в шарнирах стрелы, датчиков усилий и штоках гидроцилиндров стрелы и ковша, датчиков углового положения гидроцилиндров стрелы и ковша подключены, начиная с первого по пятый, входам.

а выход с первого элемента сравнения на шестой вход блока вычисления теку

5

щего и минимального значении силы тяги, первый выход которого через задатчик максимального предела регулирования силы тяги подключен к входу блока запоминания, второму входу второго элемента сравнения и первому входу третьего элемента сравнения, выход блока запоминания подключен к первому входу второго элемента сравнения, выход которого подключен к R-входу триггера, второй выход блока вычисления текущего и минимального значений силы тяги через задатчик минимального предела регулирования силы тяги подключен к второму входу третьего элемента сравнения, выход которого подключен к S-входу триггера, выход которого подключен к распределителю исполнительного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом черпания | 1978 |

|

SU785437A1 |

| Способ управления ковшом скрепера и устройство для его осуществления | 1987 |

|

SU1495417A1 |

| Способ управления процессом черпания фронтального погрузчика | 1985 |

|

SU1305273A1 |

| Гидропривод ковшового погрузчика | 1979 |

|

SU1273463A1 |

| Способ управления ковшом скрепера | 1987 |

|

SU1578278A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ АВТОНОМНЫМ ПОГРУЗОЧНО-ТРАНСПОРТНЫМ СРЕДСТВОМ | 2015 |

|

RU2703086C2 |

| Ковшовый погрузчик | 1979 |

|

SU789377A1 |

| Гидропривод погрузчика | 1982 |

|

SU1084392A1 |

| Гидропривод управления рабочим оборудованием фронтального погрузчика | 1982 |

|

SU1065556A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЧЕРПАНИЕМ СЫПУЧЕГО МАТЕРИАЛА | 2002 |

|

RU2235171C2 |

Изобретение относится к подъемно- транспортным машинам и позволяет оптимизировать параметры процесса черпания и повысить производительность одноковшового фронтального погрузчика. Для этого СУ рабочим процессом включает датчик 18 и задатчик 19 уровня материала в ковше 2, подключенные к элементу сравнения (ЭС) 20. Выход ЭС 20 соединен с блоком 12 запоминания максимального предела регулирования силы тяги (СТ), связанным через последовательно соединенные ЭС 13 и RS-триггер 17 с распрёсл 2J 26 оо сд СП О5 СО

| Ковшовая погрузочная машина | 1978 |

|

SU775342A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Одноковшовая погрузочная машина | 1982 |

|

SU1071713A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-11-30—Публикация

1985-10-21—Подача