t13

Изобретение от} осится к обработке металлов давлением, в частности к устройствам для ратдачи трубчатых заготовок внутренним давлением.

Цель изобретения - повышение на- дежности.

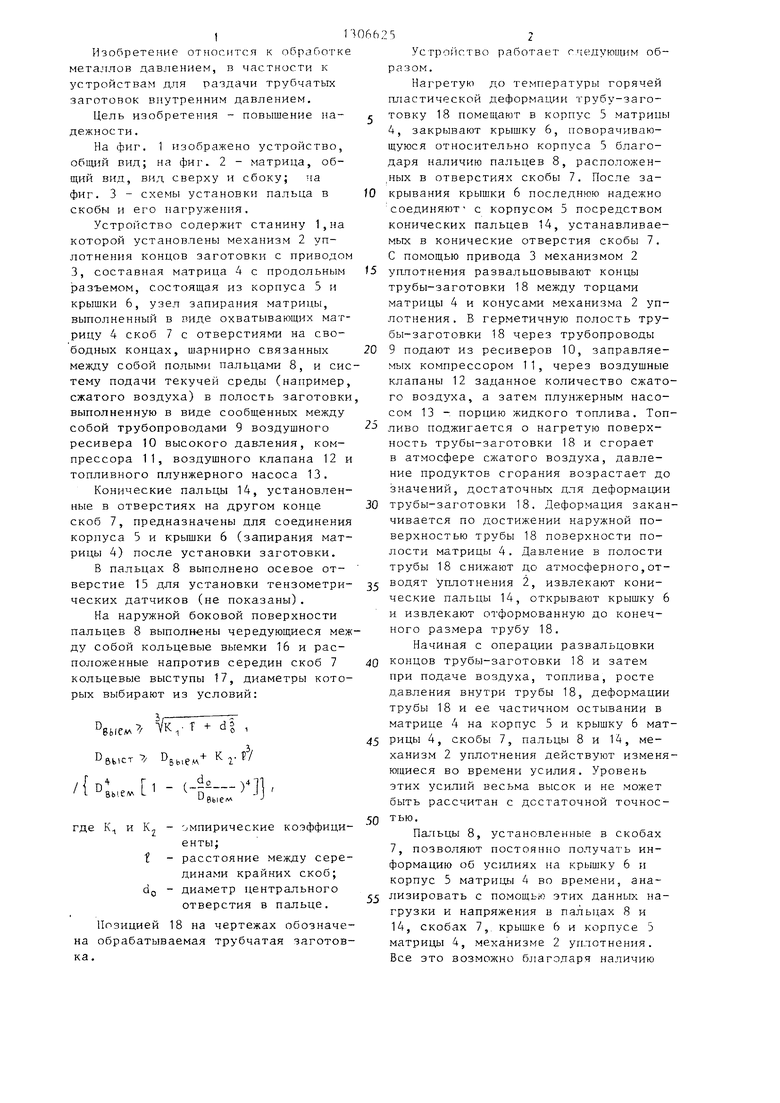

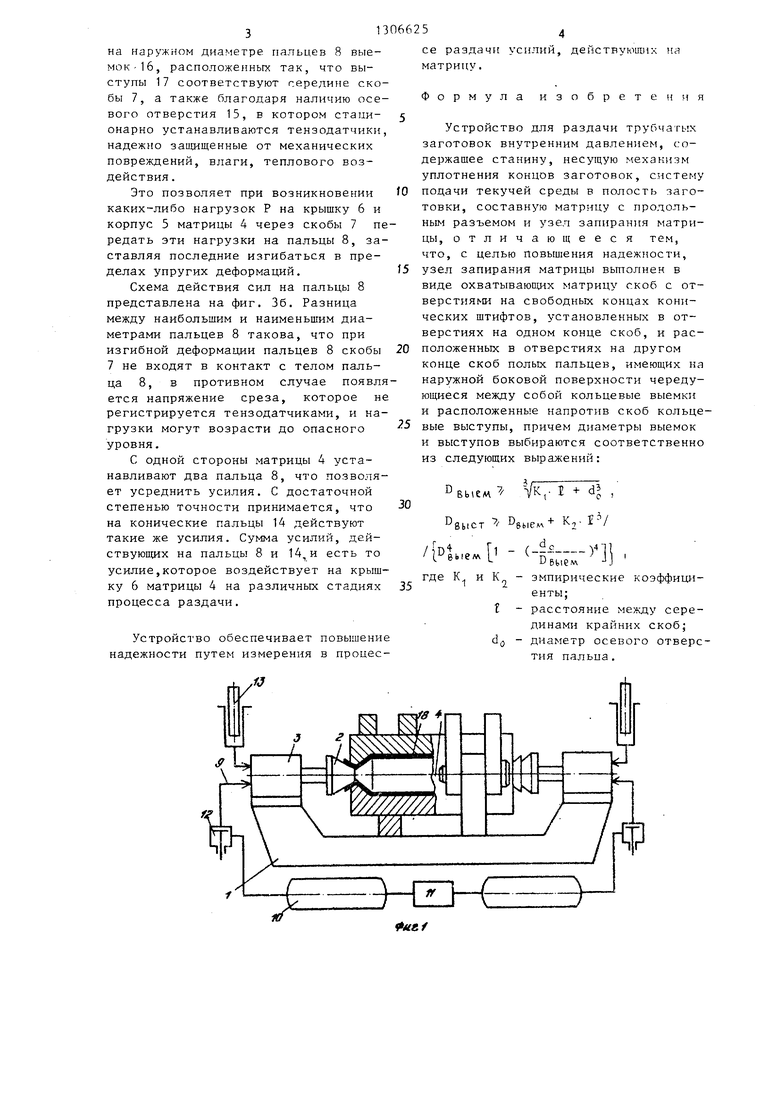

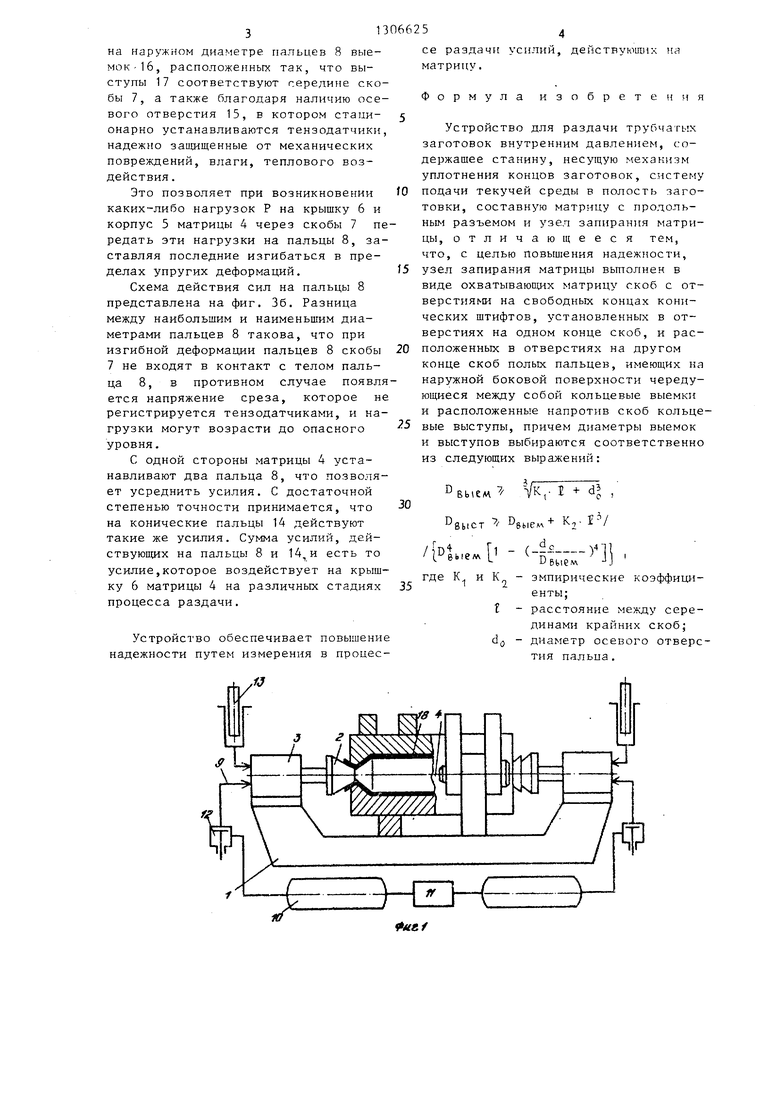

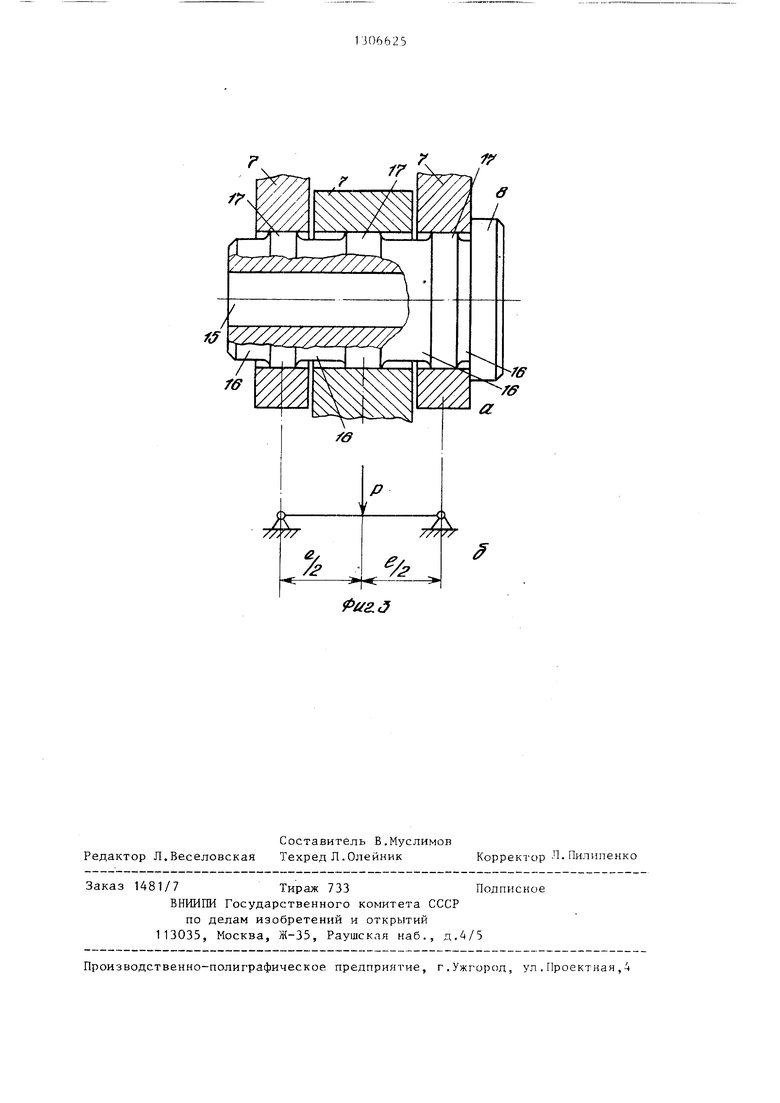

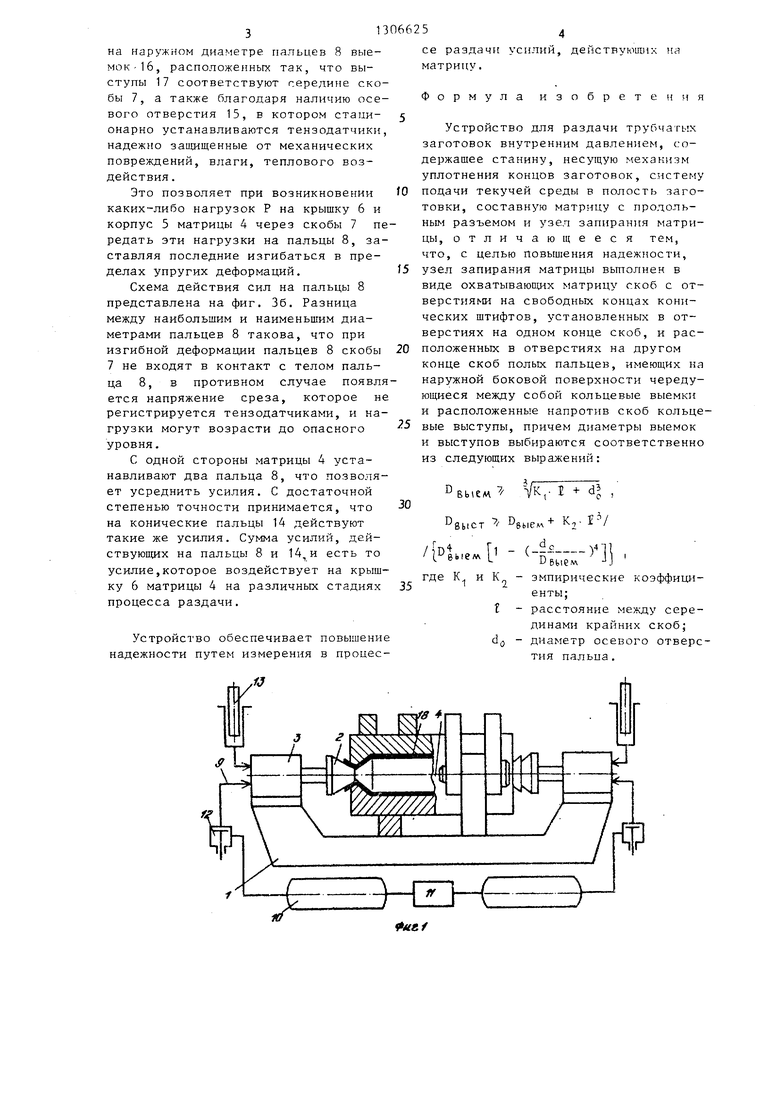

На фиг. 1 изображено устройство, общий вид; на фиг-. 2 - матрица, об- пщй вид, вид сверху и сбоку; на фиг. 3 - схемы установки пальца в скобы и его нагружештя.

Устройство содержит станину 1,на которой установлены механизм 2 уплотнения концов заготовки с приводом 3, составная матрица 4 с продольным разъемом, состоящая из корпуса 5 и крышки 6, узел запирания матрицы, выполненный в виде охватывающих матрицу 4 скоб 7 с отверстиями на свободных концах, шарнирно связанных между собой полыми пальцами 8, и систему подачи текучей среды (например, сжатого воздуха) в полость заготовки выполненную в виде сообщенных между собой трубопроводами 9 воздушного ресивера 10 высокого давления, компрессора 11, воздушного клапана 12 и топливного плунжерного насоса 13.

Конические пальцы 14, установленные в отверстиях на другом конце скоб 7, предназначены для соединения корпуса 5 и крышки 6 (запирания матрицы 4) после установки заготовки.

В пальцах 8 выполнено осевое отверстие 15 для установки тензометри- ческих датчиков (не показаны),

На наружной боковой поверхности пальцев 8 выполнены чередующиеся между собой кольцевые выемки 16 и расположенные напротив середин скоб 7 кольцевые выступы 17, диаметры которых выбирают из условий:

D

Bыe

5, VK Т + d I ,

/ D,b,e,+

-c- 5:- fl

Jebiew

где К и К - эмпирические коэффициенты;

f - расстояние между серединами крайних скоб; dg - диаметр центрального отверстия в пальце.

Позицией 18 на чертежах обозначена обрабатываемая трубчатая заготовка.

5 0

0

5

0

5

0

5

YcTpoiicTBO работает следующим образом.

Нагретую до температуры горячей пластической деформа1щи трубу-заготовку 18 помещают в корпус 5 матрицы 4, закрывают крышку 6, поворачивающуюся относительно корпуса 5 благодаря наличию пальцев 8, расположен- ,ных в отверстиях скобы 7. После закрывания крышки 6 последнюю надежно соединяют с корпусом 5 посредством конических пальцев 14, устанавливаемых в конические отверстия скобы 7. С помощью привода 3 механизмом 2 уплотнения развальцовывают концы трубы-заготовки 18 между торцами матрицы 4 и конусами механизма 2 уплотнения . В герметичную полость трубы-заготовки 18 через трубопроводы 9 подают из ресиверов 10, заправляемых компрессором 11, через воздушные клапаны 12 заданное количество сжатого воздуха, а затем плунжерным насосом 13 -. порцию жидкого топлива. Топливо поджигается о нагретую поверхность трубы-заготовки 18 и сгорает в атмосфере сжатого воздуха, давление продуктов сгорания возрастает до значений, достаточных для деформации трубы-заготовки 18. Деформация заканчивается по достижении наружной поверхностью трубы 18 поверхности полости матрицы 4. Давление в полости трубы 18 снижают до атмосферного,отводят уплотнения 2, извлекают конические пальцы 14, открывают крышку 6 и извлекают отформованную до конечного размера трубу 18.

Начиная с операции развальцовки концов трубы-заготовки 18 и затем при подаче воздуха, топлива, росте давления внутри трубы 18, деформации трубы 18 и ее частичном остывании в матрице 4 на корпус 5 и крыщку 6 матрицы 4, скобы 7, пальцы 8 и 14, механизм 2 уплотнения действуют изменяющиеся во времени усилия. Уровень этих усилий весьма высок и не может быть рассчитан с достаточной точностью.

Пальцы 8, установленные в скобах 7, позволяют постоянно получать информацию об усилиях на крьш1ку 6 и корпус 5 матрицы 4 во времени, анализировать с помощью этих данных нагрузки и напряжения в палыдах 8 и 14, скобах 7,. крышке 6 и корпусе 5 матрицы 4, механизме 2 уплотнения. Все это возможно благодаря наличию

на наружном диаметре пальцев 8 выемок -16, расположе)1ньгх так, что выступы 17 соответствуют середине скобы 7 , а также благодаря наличию осевого отверстия 15, в котором стаци- онарно устанавливаются тензодатчики надежно защищенные от механических повреждений, влаги, теплового воздействия .

Это позволяет при возникновении каких-либо нагрузок Р на крыщку 6 и корпус 5 матрицы 4 через скобы 7 предать эти нагрузки на пальцы 8, заставляя последние изгибаться в пределах упругих деформаций.

Схема действия сил на пальцы 8 представлена на фиг. Зб. Разница между наибольшим и наименьшим диаметрами пальцев 8 такова, что при изгибной деформации пальцев 8 скобы 7 не Входят в контакт с телом пальца В, в противном случае появлется напряжение среза, которое н регистрируется тензодатчиками, и нагрузки могут возрасти до опасного уровня.

С одной стороны матрицы 4 устанавливают два пальца 8, что позволяет усреднить усилия. С достаточной степенью точности принимается, что на конические пальцы 14 действуют такие же усилия. Сумма усилий, действующих на пальцы 8 и есть то усилие,которое воздействует на крышку 6 матрицы 4 на различных стадиях процесса раздачи.

Устройство обеспечивает повышени надежности путем измерения в процес

D

се раздачи усилий, действующих на матрицу,

Формула изобретения

Устройство для раздачи трубчатых заготовок внутренним давлением, содержащее станину, несущую механизм уплотнения концов заготовок, систему подачи текучей среды в полость заготовки, составную матрицу с продольным разъемом и узел запирания матрицы, отличающееся тем, что, с целью повышения надежности, узел запирания матрицы вьтолнен в виде охватывающих матрицу скоб с отверстиями на свободных концах конических штифтов, установленных в отверстиях на одном конце скоб, и расположенных в отверстиях на другом конце скоб полых пальцев, имеющих на наружной боковой поверхности череду- между собой кольцевые выемки и расположенные напротив скоб кольцевые выступы, причем диаметры выемок и выступов выбираются соответственно из следующих выражений:

7/ VK,. I + dl ,

D

аыст быем

+ К,. Z-V

l - (

IS

D Btiew K, - змпирические коэффиц 1енты;

t - расстояние между серединами крайних скоб; d - диаметр осевого отверстия пальпа.

/777/7777///77/7

а

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИЛЬФОНА | 2002 |

|

RU2229356C2 |

| Установка для раздачи полых заготовок внутренним давлением | 1980 |

|

SU897343A1 |

| ПЕРЕДВИЖНОЙ АВТОГАЗОЗАПРАВЩИК И СОСУД ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ НЕГО | 2005 |

|

RU2376165C2 |

| Способ изготовления стержневых деталей | 1985 |

|

SU1311828A1 |

| ЭЛЕВАТОР ТРУБНЫЙ УНИВЕРСАЛЬНЫЙ ОДНОШТРОПНЫЙ | 2024 |

|

RU2830718C1 |

| Устройство для гидравлического формования сильфонов | 1985 |

|

SU1263391A1 |

| НАКОНЕЧНИК ДЛЯ БЫСТРОГО СОЕДИНЕНИЯ С ЖЕСТКОЙ ТРУБОЙ | 1994 |

|

RU2101602C1 |

| ЗАТВОР БАЙОНЕТНЫЙ | 2013 |

|

RU2546142C2 |

| Штамп для прямого выдавливания стержневых деталей | 1985 |

|

SU1311834A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361736C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении при производстве труб и полых изделий. Цель изобретения - повышение нй- дежности. При возникновении нагрузок на крышку 6 и корпус 5 через скобы 7 они передаются на пальцы 8, изгибающиеся в пределах упругих деформации, измеряемых тензодатчиками, установленными в пальцах 8. Узел запирания матрицы 4 выполнен в виде охватывающих матрицу 4 скоб 7 с коническими отверстиями на одном свободном конце и цилиндрическими - на другом. Скобы 7 шарнирно связаны между cofion полыми пальцами 8. Запирание матрицы 4 осуществляется посредством конических пальцев 14. Пальцы 8 имеют на наружной боковой поверхности чепедую- щиеся между собой кольцевые выемки и расположенные напротив середины скоб 7 кольцевые выступы, диаметры которых выбирают соответственно ия условия , 1 K.-f -I- d о , D ВЫСТ .i .- I I D выем + г . - с1„/Пз„г,,. где К и К2 - эмпирические коэффициенты; Р - расстояние между серединами крайних скоб; d - диаметр осевого отверстия пальца. 3 ил. сл с: -Г - СлЭ О с СГ5 кэ сд f4 Фиг. 2

/

aJ

Составитель В.Муслинов Редактор Л.Веселовская Техред Л.Олейник Корректор Л-Пилипенко

Заказ 1481/7Тираж 733Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, уд.Проектная,4

| Матрица к установке для раздачи полых заготовок внутренним давлением | 1977 |

|

SU653006A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-30—Публикация

1985-09-27—Подача